高强度精密耐腐蚀双层铜钢复合焊管及其制造方法与流程

1.本发明涉及一种高强度耐腐蚀双层铜钢复合焊管及其制造方法。该复合管是一种焊接复合管,内外铜层厚度占壁厚的1%-20%之间,是使用铜钢复合带经双层卷曲成型后,经高温钎焊而成。管壁厚度在0.5-2mm之间,管壁为铜-钢-铜-钢-铜层间结构,层间是冶金结合,管材内外表面没有漏钢现象,具有铜管的耐腐蚀性和杀菌作用,同时又具有钢管的高强度性能,能够完全有效替代纯铜管用于制作空调制冷行业的冷凝器和蒸发器、汽车制动管及饮用水管等领域。

背景技术:

2.双层卷焊管,其目前存在的主要问题一是铜层较薄,一般在0.0028-0.005mm,不能达到铜所具有的各种性能;二是焊缝处漏钢,无论是高频焊接还是钎焊,其焊缝处都不能保证有效的铜层覆盖,因此焊管的耐腐蚀性能不能得到有效的保证。即使后期进行外表面镀铜处理,其铜层厚度也达不到理想厚度,铜钢之间的结合力低,何况内表面又很难电镀上铜。目前的双层卷焊管,因钢带的剪切侧面没有铜层覆盖,经压边处理后边部铜层减薄,边缘处始终有漏钢现象(见图3),导致内外焊缝处漏钢问题无法解决。

技术实现要素:

3.本发明的目的是利用专业方法生产制造高强度精密耐腐蚀双层铜钢复合焊管,该管材内外表面有完整的均匀的铜覆盖层,铜层厚度为0.005mm-0.1mm之间,具有铜管的防腐性能、灭菌性能和钢管的高强度性能,在空调、制冷、汽车和饮用水领域完全能够代替铜管。

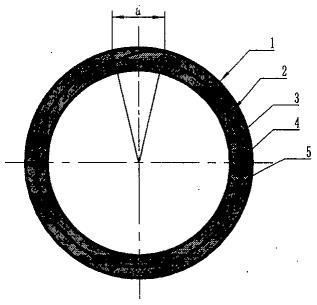

4.为实现上述目的,本双层铜钢复合焊管结构采用如图1所示,断面依次是外铜层-钢层

‑ꢀ

中间焊接铜层-钢层-内铜层。焊缝处要保证内外焊缝具有一定的重合量a,a值为带厚的3倍到4倍之间,保证焊缝的焊接强度。并且内外表面铜层厚度均匀,不产生铜层减薄及漏钢现象。

5.为实现双层铜钢复合焊管的焊缝处不产生铜层减薄及漏钢现象,钢带边部采用先磨削加工后轧制加工,轧制时漏钢面粗糙度ra值在0.8-6.3um。卷曲成型时将磨削漏钢面面向中间铜层,保证漏钢面能够牢固焊接(见图6)。

6.为了使焊接时铜层不流淌,采取内外表面降温处理方法。外表面采用氢气风刀吹冷,内表面采用油膜吸热,焊缝间保持干净无杂质。

7.为了使焊接时铜层不流淌,将焊接温度降低到铜的熔点1083度左右,使焊缝处铜层处于固液相容状态,再施加拉伸张力,使层间产生挤压力,达到焊接目的。

附图说明

图1为双层铜钢复合焊管结构图,1-外铜层,2-钢层,3-中间铜层,4-钢层,5-内铜层,图2为钢带断面图,1-铜层,2-钢层,3-铜层

图3为无磨边直接轧边钢带断面图,1-铜层,2-钢层,3-内层铜层减薄漏钢处,4-铜层,5

‑ꢀ

外层铜层减薄漏钢处图4为钢带边部磨削处理图,1-铜层,2-钢层,3-铜层,4-内层磨削面,5-外层磨削面图5为钢带边部磨削后轧制处理图,1-上轧辊,2-复合钢带,3-下轧辊图6为成型断面示意图,1-外层磨削面,2-内层磨削面图7为生产过程流程图

具体实施方式

[0008][0009]

为实现以上结构,按以下步骤进行加工:

[0010]

1、根据管径和壁厚要求,将双面覆铜带钢裁剪一定宽度(见图2),并卷状收料;

[0011]

2、将带钢放入带有阻尼作用的放料架或放料盘,开始被动放料。

[0012]

3、对钢带边部进行连续磨削加工,使边部尖端只剩下铜层存在(见图4);

[0013]

4、对边部进行轧制处理,使磨削面表面平整、粗化,有利于焊接;

[0014]

5、对带钢内表面进行涂油,一方面起润滑作用,一方面起降温作用;

[0015]

6、对带钢进行双层卷曲成型加工,使漏钢部分与中间层接触;(见图5)

[0016]

7、采用过盈成型方法卷曲成型,使层间产生挤压力;

[0017]

8、利用轧辊和芯棒对卷曲成型的管材进行精整轧制,使两层紧密结合;

[0018]

9、在氢气或氮氢气保护下,使用电阻加热方法或感应加热方法进行加热钎焊,加热温度在铜的熔点1083℃附近;为防止铜的流淌,实现低温焊接,在加热过程中,还要对管材施加一定的张力,使层间贴合紧密。

[0019]

10、焊后在氢气或氮氢混合气体(1∶3)氛围下冷却。

[0020]

11、恒张力牵引。

[0021]

12、15.88mm以下小直径管盘状被动收料,15.88mm以上大直径管跟踪锯切断后定尺收料。

[0022]

以上过程用流程图描述如下(见图7)。

技术特征:

1.高强度精密耐腐蚀双层铜钢复合焊管,该管材内外表面有完整的均匀的铜覆盖层,铜层厚度为0.005mm-0.1mm之间;其断面结构依次是外铜层-钢层-中间焊接铜层-钢层-内铜层,层间是冶金结合;内外焊缝具有一定的重合量,重合值为带厚的3倍到4倍之间;并且内外表面铜层厚度均匀,没有流铜、铜层减薄及漏钢现象。2.权利要求1所述的高强度精密耐腐蚀双层铜钢复合焊管的制造方法,其特征在于:钢带边部采用先磨削加工后轧制加工,轧制时漏钢面粗糙度ra值在0.8-6.3um,卷曲成型时将磨削漏钢面面向中间铜层,保证漏钢面能够牢固焊接。3.权利要求1所述的高强度精密耐腐蚀双层铜钢复合焊管的制造方法,其特征在于:卷曲成型时,内表面涂有吸热油膜,用于加热时降低内表面温度。4.权利要求1所述的高强度精密耐腐蚀双层铜钢复合焊管的制造方法,其特征在于:加热焊接时,在加热段装有氢气风刀吹冷,降低表面温度。5.权利要求1所述的高强度精密耐腐蚀双层铜钢复合焊管的制造方法,其特征在于:钎焊温度在铜的熔点1083℃附近,铜层处于固液相容状态。6.权利要求1所述的高强度精密耐腐蚀双层铜钢复合焊管的制造方法,其特征在于:高温下给管材施加拉伸张力,使层间产生挤压力,达到焊接目的。

技术总结

高强度精密耐腐蚀双层铜钢复合焊管是一种钎焊复合管,内外铜层厚度占壁厚的1%-20%之间,是使用铜钢复合带经双层卷曲成型后,经高温钎焊而成(见图1)。管壁为铜-钢-铜-钢-铜层间结构,层间是冶金结合,管材内外表面没有漏钢现象,内外层重合值a为带厚的3-4倍。为实现上述目标,采取带边磨削后轧制;内外壁无漏钢过盈卷曲成型,使层间产生挤压力;张力拉伸,使高温下层间保持挤压力;低温加热,使焊接铜层处于固液相间状态;内外表面采取降温措施,防止表面铜的流淌达到焊接目的。本发明的铜钢复合焊管具有铜管的耐腐蚀性和杀菌作用,同时又具有钢管的高强度性能,能够完全有效替代纯铜管用于制作空调制冷行业的冷凝器和蒸发器、汽车制动管及饮用水管等领域。汽车制动管及饮用水管等领域。汽车制动管及饮用水管等领域。

技术研发人员:吕一民

受保护的技术使用者:吕一民

技术研发日:2021.06.28

技术公布日:2023/1/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1