一种无级变速器的控制系统、控制设备和控制方法与流程

1.本发明涉及变速器控制系统技术领域,具体涉及一种无级变速器的控制系统、控制设备和控制方法。

背景技术:

2.变速器作为传动系统中的核心零部件,其主要功能是实现高效的动力传动以及灵敏的换挡响应。

3.传统的无极变速器通过钢带传动,存在低速比区间钢带传动效率低,起步响应差的问题,而齿轮直驱式无极变速器使用齿轮传动和钢带传动两种传动模式,覆盖钢带传动效率较低的工况,提高传动效率,改善启动响应。

4.本领域亟需一种控制系统,支持齿轮直驱式无级变速器在两种传动模式下切换。

技术实现要素:

5.本发明的目的是提供一种无级变速器的控制设备,支持齿轮直驱式变速器在两种传动模式下切换,改善传统无极变速器起步响应差和低速比区间传动效率差的问题。本发明的另一目的是提供一种无级变速器的控制系统,支持齿轮直驱式变速器在两种传动模式下切换,改善传统无极变速器起步响应差和低速比区间传动效率差的问题。本发明的另一目的是一种无级变速器的控制方法,支持齿轮直驱式变速器在两种传动模式下切换,改善传统无极变速器起步响应差和低速比区间传动效率差的问题。

6.为解决上述技术问题,本发明提供一种无级变速器的控制设备,包括:

7.变速器本体,包括输入轴、输出轴、一档齿轮传动组件和钢带传动组件,还包括第一离合器、第二离合器、第三离合器和拨叉,所述第一离合器处于接合位置,所述拨叉处于第一接合位置时,所述输入轴和所述输出轴通过所述一档齿轮传动组件传动,所述第二离合器处于接合位置时,所述输入轴和所述输出轴通过所述钢带传动组件传动,所述第三离合器处于接合位置,所述拨叉处于第一接合位置时,所述输入轴通过所述一档齿轮传动组件反向驱动所述输出轴;

8.控制系统,包括第一电磁阀、第二电磁阀、第三电磁阀和第四电磁阀,所述第一电磁阀的输出端与所述第一离合器连通,所述第二电磁阀的输出端与第二离合器连通,所述第三电磁阀的输出端与所述拨叉连通,所述第四电磁阀的输出端与第三离合器连通;

9.控制器,用于根据车辆运行状态调节所述第一电磁阀、所述第二电磁阀、所述第三电磁阀和所述第四电磁阀的输出端压力。

10.基于上述布置方案,当车辆行驶速度低于第一预设车速时,可以通过控制器调节第一电磁阀和第三电磁阀的输出端压力,以使第一离合器处于接合位置,拨叉处于第一接合位置,同时,调节第二电磁阀和第四电磁阀输出端压力,使得第二离合器和第三离合器处于分离位置,此时,变速器的输入轴和输出轴通过一档齿轮传动,提高传动效率,改善起步响应。

11.当车辆行驶速度高于第一预设车速时,可以通过控制器调节第二电磁阀的输出端压力,以使第二离合器处于接合位置,同时,调节第一电磁阀、第三电磁阀和第四电磁阀输出端压力,使得第一离合器、第三离合器、拨叉均处于分离位置,此时,变速器的输入轴和输出轴通过钢带传动,使车速变化更为平稳。

12.倒车时,通过控制器调节第三电磁阀和第四电磁阀的输出端压力,以使第三离合器处于接合位置,拨叉处于第一接合位置,同时,调节第一电磁阀和第二电磁阀输出端压力,使得第一离合器和第二离合器处于分离位置,此时,变速器的输入轴通过一档齿轮反向驱动输出轴。

13.由此,本发明无级变速器的控制设备支持齿轮直驱式无极变速器在两种传动模式下切换,在起步或低速行驶时通过齿轮传动,高速行驶时通过钢带传动,改善传递效率和起步响应。

14.可选地,还包括二档齿轮传动组件,所述第一离合器处于接合位置,所述拨叉处于第二接合位置时,所述输入轴和所述输出轴通过所述二档齿轮传动组件传动,所述控制系统还包括第五电磁阀,用于对所述拨叉的接合位置进行切换。

15.本发明还提供一种无级变速器的控制系统,包括:

16.第一电磁阀,其输出端与第一离合器连通;

17.第二电磁阀,其输出端与第二离合器连通;

18.第三电磁阀,其输出端与拨叉连通,

19.第四电磁阀,其输出端与第三离合器连通;

20.控制器,用于根据车辆运行状态调节所述第一电磁阀、所述第二电磁阀、所述第三电磁阀和所述第四电磁阀的输出端压力。

21.本发明无极变速器的控制系统,适用于前述无级变速器的控制设备,因此具有与前述无级变速器的控制设备相同的技术效果,在此不再赘述。

22.可选地,所述第三电磁阀的输出端还与所述第四电磁阀连通,还包括:第五电磁阀,所述第五电磁阀的第一油口与所述第三电磁阀的输出端连接,第二油口与油箱连通,第三油口与所述拨叉的一侧腔体连通,第四油口与所述拨叉的另一侧腔体连通,第一控制端为电磁控制端,第二控制端为弹簧端;

23.所述第五电磁阀位于第一工作位时,所述第五电磁阀的第一油口与第三油口导通,第二油口与第四油口导通;第二工作位时,所述第五电磁阀的第一油口与第四油口导通,第二油口与第三油口导通。

24.可选地,还包括第六电磁阀,所述第三电磁阀的输出端还与所述第六电磁阀连通,所述第六电磁阀的输出端与驻车油缸连通;

25.所述控制器还用于调节所述第六电磁阀的输出端压力。

26.可选地,还包括切换阀,所述切换阀的第一油口与所述第二电磁阀的输出端连通,第二油口与油箱连通,第三油口与所述第二离合器连通,且第一控制端为弹簧端,第二控制端与所述第六电磁阀的输出端连通;

27.所述切换阀位于第一工作位时,第一油口和第三油口导通;第二工作位时,第二油口与第三油口导通。

28.可选地,还包括机械泵,所述机械泵的出油口与主油路连通,所述主油路的分支包

括第一支路和第二支路,所述第一电磁阀和所述第二电磁阀均设置于所述第一支路,所述第三电磁阀设置于所述第二支路;

29.还包括减压阀,用于将所述第一支路的油压调节至预设压力。

30.可选地,所述减压阀的第一油口与所述主油路连通,第二油口与油箱连通,第三油口与所述第一支路连通,第一控制端为弹簧端,第二控制端与其第三油口连通;

31.所述减压阀位于第一工作位时,其第一油口与第三油口导通;第二工作位,其第二油口与第三油口导通。

32.可选地,所述主油路的分支还包括第三支路,所述第二支路与从动油缸的进油端连通,所述第三支路与主动油缸的进油端连通,还包括:

33.主动调压阀,用于调节进入所述主动油缸的液压油压力;

34.从动调压阀,用于调节进入所述从动油缸的液压油压力。

35.可选地,还包括第七电磁阀,其第一油口与所述第一支路连通,第二油口与所述油箱连通,第三油口与所述从动调压阀的第一控制端连通,所述从动调压阀的第二控制端为弹簧端,并且还与所述从动调压阀和所述从动油缸之间的油路连通;

36.所述控制器还用于调节所述第七电磁阀第三油口的输出压力。

37.可选地,还包括第八电磁阀,其第一油口与所述第一支路连通,第二油口与所述油箱连通,第三油口与所述主动调压阀的第一控制端连通,所述主动调压阀的第二控制端为弹簧端,并还与连通所述主动调压阀和所述主动油缸的油路连通;

38.所述控制器还用于调节所述第八电磁阀第三油口的输出压力。

39.可选地,还包括:

40.电子泵;

41.电子泵切换阀,其进油口与所述电子泵的出油口连通,第一出油口与所述减压阀、所述从动调压阀、所述第三电磁阀均连通,第二出油口与第一冷却润滑支路连通,且第一控制端为弹簧端,第二控制端与所述第二电磁阀的输出端连通,所述电子泵切换阀位于第一工作位时,其进油口与第一出油口导通;位于第二工作位时,其进油口与第二出油口连通;

42.电子泵调压阀,用于根据所述第一电磁阀和所述第四电磁阀的输出端压力调节所述电子泵切换阀的进油压力。

43.可选地,还包括两个单向阀,以使液压油只能自所述电子泵切换阀的第一出油口单向流动至所述减压阀、所述从动调压阀和所述第三电磁阀。

44.可选地,所述机械泵包括第一出油口和第二出油口,两个出油口均与主油路连接,并且所述第一出油口和所述第二出油口之前还设置有单向阀,以使来自所述第二出油口的液压油只能单向流动至所述主油路,还包括:

45.油泵切换阀,其第一油口与所述机械泵的第一出油口连通,第二油口与油箱连通,且在第一工作位时,第一油口和第二油口导通;第二工作位时,第一油口和第二油口隔断。

46.可选地,还包括:

47.第九电磁阀,其第一油口与所述减压阀的第三油口连通,第二油口与油箱连通,第三油口与所述油泵切换阀的第一控制端连通,且第九电磁阀的第一控制端为电磁控制端,第二控制端为弹簧端;

48.所述第九电磁阀位于第一工作位时,其第二油口与第三油口导通;位于第二工作

时,第一油口与第三油口导通;

49.所述油泵切换阀的第二控制端为弹簧端

50.可选地,还包括:

51.主油路调压阀,其进油口与所述主油路连通,第一出油口与二级油路连通,第二出油口与油箱连通,所述主油路调压阀处于第一工作位时,其进油口与第一出油口、第二出油口均连通;第二工作位时,其进油口与第一出油口连通;第三工作位时,其进油口、第一出油口、第二出油口均隔断;

52.第十电磁阀,其输出端与所述主油路调压阀的弹簧端连通,所述主油路调压阀相对的另一控制端与其进油口连通;

53.所述控制器还用于调节所述第十电磁阀的输出端压力。

54.可选地,还包括:

55.主油路安全阀,所述主油路安全阀的进油口与所述主油路连通,出油口与油箱连通,其第一控制端与所述主油路连通,第二控制端为弹簧端,并且还与所述减压阀的第三油口连通,常态下,所述主油路安全阀的进油口与出油口隔断。

56.可选地,还包括:

57.变矩器换向阀,其第一油口通过所述二级油路与所述主油路调压阀的第一出油口连通,第二油口与所述油箱连通,第三油口与液力变矩器的锁止腔连通,第四油口与第二冷却润滑支路连通,第五油口与所述液力变矩器的解锁腔连通;

58.变矩器调压阀,其第一油口与所述第一支路连通,第二油口与所述变矩器换向阀的第六油口连通,第三油口与所述油箱连通,且所述变矩器调压阀位于第一工作位时,其第二油口与第三油口导通;位于第二工作位时,其第一油口与第二油口导通;

59.所述变矩器换向阀处于解锁位置状态时,所述变矩器换向阀的第三油口与第四油口导通,第一油口与第五油口导通;所述变矩器换向阀处于锁止位置状态时,所述变矩器换向阀的第六油口与所述第三油口连通,第一油口与所述第四油口导通,第五油口与第二油口导通。

60.可选地,还包括:

61.第十一电磁阀,其第一油口与所述第一支路连通,第二油口与油箱连通,第三油口分别与所述变矩器换向阀的第一控制端、所述变矩器调压阀的第一控制端连通;

62.所述变矩器换向阀的第二控制端为弹簧端;

63.所述变矩器调压阀的第二控制端为弹簧端,并且还和所述变矩器调压阀的第二油口连通;

64.所述控制器还用于调节所述第十一电磁阀第三油口的输出压力。

65.可选地,还包括顺次连接的油冷器、压滤和喷嘴,所述第一冷却润滑支路、所述第二冷却润滑支路分别设置有单向阀,以使液压油单向汇集于所述油冷器。

66.可选地,还包括安全阀,分别设置于所述二级油路上,以及所述电子泵和所述电子泵切换阀之间。

67.本发明还提供一种齿轮直驱式无级变速器的控制方法,包括如下步骤:

68.当车辆处于前进状态,且车速低于第一预设转速时,控制第一离合器处于接合位置,拨叉处于第一接合位置,齿轮直驱式无级变速器的输入轴和输出轴通过一档齿轮传动

组件传动;

69.当车辆处于前进状态,且车速高于第一预设转速时,控制第二离合器处于接合位置,所述输入轴和所述输出轴通过钢带传动组件传动;

70.倒车时,控制第三离合器处于接合位置,拨叉处于第一接合位置,所述输入轴通过一档齿轮传动组件反向驱动所述输出轴。

71.本发明齿轮直驱式无级变速器的控制方法,适用于前述无级变速器的控制设备,因此具有与前述无级变速器的控制设备相同的技术效果,在此不再赘述。

72.本发明还提供一种齿轮直驱式无级变速器的控制方法,包括如下步骤:

73.当车辆处于前进状态,且车速低于第一预设转速时,控制第一离合器处于接合位置,拨叉处于第一结合位置,齿轮直驱式无级变速器的输入轴和输出轴通过一档齿轮传动组件传动;

74.当车辆处于前进状态,且车速位于所述第一预设转速和第二预设转速之间时,控制第二离合器处于接合位置,所述输入轴和所述输出轴通过钢带传动组件传动;

75.当车辆处于前进状态,且车速高于所述第二预设转速时,控制第一离合器处于接合位置,所述拨叉处于第二结合位置,所述输入轴和所述输出轴通过二档齿轮传动组件传动;

76.倒车时,控制第三离合器处于接合位置,所述拨叉处于第一结合位置,所述输入轴通过一档齿轮传动组件反向驱动所述输出轴。

77.本发明齿轮直驱式无级变速器的控制方法,适用于前述无级变速器的控制设备,因此具有与前述无级变速器的控制设备相同的技术效果,在此不再赘述。

附图说明

78.图1为齿轮直驱式无级变速器第一种具体实施例的结构示意图;

79.图2为图1齿轮直驱式无级变速器在齿轮传动时的传递路径;

80.图3为图1齿轮直驱式无级变速器在钢带传动时的传递路径;

81.图4为齿轮直驱式无级变速器第二种具体实施例的结构示意图;

82.图5为图4齿轮直驱式无级变速器在一档齿轮传动时的传递路径图;

83.图6为图4齿轮直驱式无级变速器在二档齿轮传动时的传递路径图;

84.图7为图4齿轮直驱式无级变速器在钢带传动时的结构示意图;

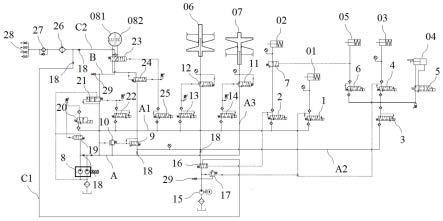

85.图8为本发明所提供无级变速器的控制系统一种具体实施例的结构示意图;

86.其中,图1至图8的附图标记说明如下:

87.1-第一电磁阀;2-第二电磁阀;3-第三电磁阀;4-第四电磁阀;5-第五电磁阀;6-第六电磁阀;7-切换阀;8-机械泵;9-减压阀;10-主油路安全阀;11-主动调压阀;12-从动调压阀;13-第七电磁阀;14-第八电磁阀;15-电子泵;16-电子泵切换阀;17-电子泵调压阀;18-单向阀;19-油泵切换阀;20-第九电磁阀;21-主油路调压阀;22-第十电磁阀;23-变矩器换向阀;24-变矩器调压阀;25-第十一电磁阀;26-油冷器;27-压滤;28-喷嘴;29-安全阀;

88.01-第一离合器;02-第二离合器;03-第三离合器;04-拨叉;05-驻车油缸;06-从动油缸;07-主动油缸;08-液力变矩器;081-锁止腔;082-解锁腔;i-输入轴;o-输出轴;

89.a-主油路;a1-第一支路;a2-第二支路;a3-第三支路;b-二级油路;c1-第一冷却润

滑支路;c2-第二冷却润滑支路。

具体实施方式

90.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

91.本文中所述“第一”、“第二”等词,仅是为了便于描述结构和/或功能相同或者相类似的两个以上的结构或者部件,并不表示对于顺序和/或重要性的某种特殊限定。

92.请参考图1至图3,图1为齿轮直驱式无级变速器第一种具体实施例的结构示意图;图2为图1齿轮直驱式无级变速器在齿轮传动时的传递路径;图3为图1齿轮直驱式无级变速器在钢带传动时的传递路径。

93.第一种实施例的齿轮直驱式无级变速器,不仅具有传统无级变速器中钢带传动的结构,还具有一档齿轮传动组件,当车速低于第一预设车速时,变速器通过一档齿轮传动;车速高于第一预设车速时,变速器通过钢带传动,有效改善传动效率和起步响应。

94.请参考图4至图7,图4为齿轮直驱式无级变速器第二种具体实施例的结构示意图;图5为图4齿轮直驱式无级变速器在一档齿轮传动时的传递路径图;图6为图4齿轮直驱式无级变速器在二档齿轮传动时的传递路径图;图7为图4齿轮直驱式无级变速器在钢带传动时的结构示意图

95.第二种实施例的齿轮直驱式无级变速器,增设两档齿轮传动组件,当车速低于第一预设车速,即位于钢带传动效率较低的低速比区间时,变速器通过一档齿轮传动;当车速高于第二预设车速,即位于钢带传动效率较低的高速比区间时,变速器通过二档齿轮传动,只有车速位于第一预设车速和第二预设车速之间时,变速器通过钢带传动,改善传动效率和起步响应的同时,降低液压系统油耗。

96.本发明提供一种支持上述齿轮直驱式无极变速器的控制设备、控制系统和控制方法,下面进行详细介绍。

97.本发明提供一种无级变速器的控制设备,包括:

98.变速器本体,包括输入轴i、输出轴o、一档齿轮传动组件和钢带传动组件,还包括第一离合器01、第二离合器02、第三离合器03和拨叉04,第一离合器01处于接合位置,拨叉04处于第一接合位置时,输入轴i和输出轴o通过一档齿轮传动组件传动,第二离合器02处于接合位置时,输入轴i和输出轴o通过钢带传动组件传动,第三离合器03处于接合位置,拨叉04处于第一接合位置时,输入轴i通过齿轮传动组件传动反向驱动输出轴o;

99.控制系统,包括第一电磁阀1、第二电磁阀2、第三电磁阀3和第四电磁阀4,第一电磁阀1的输出端与第一离合器01连通,第二电磁阀2的输出端与第二离合器02连通,第三电磁阀3的输出端与拨叉04连通,第四电磁阀4的输出端与第三离合器03连通;

100.控制器,用于根据车辆运行状态调节第一电磁阀1、第二电磁阀2、第三电磁阀3和第四电磁阀4的输出端压力。

101.基于上述布置方案,当车辆行驶速度低于第一预设车速时,可以通过控制器调节第一电磁阀1和第三电磁阀3的输出端压力,以使第一离合器01处于接合位置,拨叉04处于第一接合位置,同时,调节第二电磁阀02和第四电磁阀4输出端压力,使得第二离合器02和第三离合器03处于分离位置,此时,变速器的输入轴i和输出轴o通过一档齿轮传动,提高传

动效率,改善起步响应。

102.当车辆行驶速度高于第一预设车速时,可以通过控制器调节第二电磁阀2的输出端压力,以使第二离合器02处于接合位置,同时,调节第一电磁阀1、第三电磁阀3和第四电磁阀4输出端压力,使得第一离合器01、第三离合器03、拨叉04均处于分离位置,此时,变速器的输入轴i和输出轴o通过钢带传动,使车速变化更为平稳。

103.倒车时,通过控制器调节第三电磁阀3和第四电磁阀4的输出端压力,以使第三离合器03处于接合位置,拨叉04处于第一接合位置,同时,调节第一电磁阀1和第二电磁阀2输出端压力,使得第一离合器01和第二离合器02处于分离位置,此时,变速器的输入轴i通过一档齿轮反向驱动输出轴o。

104.由此,本发明无级变速器的控制设备支持齿轮直驱式无极变速器在两种传动模式下切换,在起步或低速行驶时通过齿轮传动,高速行驶时通过钢带传动,改善传递效率和起步响应。

105.进一步地,还包括二档齿轮传动组件,第一离合器01处于接合位置,拨叉04处于第二接合位置时,输入轴i和输出轴o通过二档齿轮传动组件传动,控制系统还包括第五电磁阀5,用于对拨叉04的接合位置进行切换。

106.如此设置,当车辆行驶速度低于第一预设车速时,可以通过控制器调节第五电磁阀5,以使拨叉04切换至第一接合位置,变速器的输入轴i和输出轴o通过一档齿轮传动组件传动;当车辆行驶速度高于第二预设车速时,可以通过控制器调节第五电磁阀5,以使拨叉04切换至第二接合位置,变速器的输入轴i和输出轴o通过二档齿轮传动组件传动。

107.请参考图8,图8为本发明所提供无级变速器的控制系统一种具体实施例的结构示意图。

108.本发明还提供一种无级变速器的控制系统,包括:

109.第一电磁阀1,其输出端与第一离合器01连通;

110.第二电磁阀2,其输出端与第二离合器02连通;

111.第三电磁阀3,其输出端与拨叉04连通;

112.第四电磁阀4,其输出端与第三离合器03连通;

113.控制器,用于根据车辆运行状态调节第一电磁阀1、第二电磁阀2、第三电磁阀3和第四电磁阀4的输出端压力。

114.这里,车辆运行状态包括油温信号、速比变化、发动机转速等,实际应用中可以根据具体需求来综合设置。

115.本发明无级变速器的控制系统,适用于前述无级变速器的控制设备,因此具有与其相同的技术效果,在此不再赘述。

116.上述液压控制系统适用于图1所示第一种实施例的齿轮直驱式无级变速器。

117.进一步地,第三电磁阀3的输出端还与第四电磁阀4连通,还包括:

118.第五电磁阀5,第五电磁阀5的第一油口与第三电磁阀3的输出端连接,第二油口与油箱连通,第三油口与拨叉04的一侧腔体连通,第四油口与拨叉04的另一侧腔体连通,第一控制端为电磁控制端,第二控制端为弹簧端;

119.第一工作位时,第五电磁阀5的第一油口与第三油口导通,第二油口与第四油口导通;第二工作位时,第五电磁阀5的第一油口与第四油口导通,第二油口与第三油口导通。

120.如上设置,液压控制系统适用于图4所示第二种实施例的齿轮直驱式无级变速器,通过切换第五电磁阀5的工作位置,便能实现变速器齿轮传动的档位切换,具体地,当车辆行驶速度低于第一预设车速时,控制第五电磁阀5处于第二工作位,即拨叉04的右侧腔体与第三电磁阀3的输出端导通,左侧腔体与油箱导通,此时,变速器的输入轴i和输出轴o通过左侧的一档齿轮进行传动;当车辆行驶速度高于第二预设车速时,控制第五电磁阀5处于第一工作位,即拨叉04的左侧腔体与第三电磁阀3的输出端导通,右侧腔体与油箱导通,变速器的输入轴i和输出轴o通过位于右侧的二档齿轮进行传动。

121.由此,本实施例液压控制系统增设第五电磁阀5,支持齿轮直驱式无极变速器在钢带传动效率较低的低速比区间和高速比区间都采用齿轮传动,提高传动效率,改善启动响应。

122.进一步地,还包括第六电磁阀6,第三电磁阀3的输出端还与第六电磁阀6连通,第六电磁阀6的输出端与驻车油缸05连通;

123.控制器还用于调节第六电磁阀6的输出端压力。

124.具体地,第六电磁阀6的第一油口与第六电磁阀6连通,第二油口与油箱连通,第三油口与驻车油缸05连通,其第一控制端为电磁控制端,第二控制端为弹簧端,同时第二控制端还与第三油口连通,第六电磁阀6位于第一工作位时,其第二油口与第三油口导通,位于第二工作位时,第一油口与第三油口导通;因此,可以通过控制器调节第六电磁阀6电磁控制端的压力,以对第六电磁阀6的工作位切换,进行驻车。

125.进一步地,本实施例液压控制系统还包括切换阀7,切换阀7的第一油口与第二电磁阀2的输出端连通,第二油口与油箱连通,第三油口与第二离合器02连通,且第一控制端为弹簧端,第二控制端与第六电磁阀6的输出端连通;

126.切换阀7位于第一工作位时,第一油口和第三油口导通;位于第二工作位时,第二油口与第三油口导通。

127.切换阀7的设置,能够确保在检测到压力异常时及时通过第六电磁阀6切断第二离合器02供油。

128.进一步地,还包括机械泵8,机械泵8的出油口与主油路a连通,主油路a的分支包括第一支路a1和第二支路a2,第一电磁阀1和第二电磁阀2均设置于第一支路a1,第三电磁阀3设置于第二支路a2;

129.还包括减压阀9,用于将第一支路a1的油压调节至预设压力。

130.具体地,减压阀9的第一油口与主油路a连通,第二油口与油箱连通,第三油口与第一支路a1连通,其第一控制端为弹簧端,第二控制端与第三油口连通,当第一支路a1的油压低于预设压力时,减压阀9切换至第一工作位,其第一油口与第三油口导通,来自机械泵8的液压油持续流动至第一支路a1,直至第一支路a1的油压达到预设压力;当第一支路a1的油压高于预设压力时,减压阀9切换至第二工作位,其第二油口与第三油口导通,即第一支路a1与油箱导通,以降低第一支路a1的压力,直至第一支路a1的油压降低至预设压力。

131.由此,减压阀9的设置,可以为第一电磁阀1、第二电磁阀2和连接于第一支路a1的其他阀件(后续会进行说明)提供一个稳定的输入压力,具体值可以根据需求进行适应性调节。

132.同时,第四电磁阀4、第五电磁阀5和第六电磁阀6均通过第三电磁阀3设置于第二

支路a2,一方面,能够分担减压阀9的过流负担;另一方面,还能够通过控制器对第三电磁阀3的输出端压力进行调节,进而为第四电磁阀4、第五电磁阀5和第六电磁阀6提供一个稳定的输入压力,或在压力异常时主动切断该路后端执行器的压力。

133.其中,第一电磁阀1的第一油口与减压阀9的第三油口连通,第二油口与油箱连通,第三油口与第一离合器01连通,且第一控制端为电磁控制端,第二控制端为弹簧端,同时第二控制端还与第三油口连通,第一电磁阀1位于第一工作位时,其第二油口与第三油口导通;第二工作位时,第一油口与第三油口导通。

134.第三电磁阀3的第一油口与第二支路a2连通,第二油口与油箱连通,第三油口同时与第四电磁阀4、第五电磁阀5和第六电磁阀6连通,其第一控制端为电磁控制端,同时第一控制端还与其第三油口连通,第二控制端为弹簧端,第三电磁阀3处于第一工作位时,其第一油口与第三油口导通,第二工作位时,第二油口与第三油口导通。

135.如此设置,当车速低于第一预设车速时,可以通过控制器调节第一电磁阀1、第三电磁阀3第三油口的输出压力,使得第一电磁阀1切换至第二工作位,第三电磁阀3切换至第一工作位,同时,调节第五电磁阀5的电磁控制端的压力,以使第五电磁阀5切换至第二工作位,变速器通过一档齿轮传动;当车速高于第二预设车速时,调节第五电磁阀5的电磁控制端的压力,以使第五电磁阀5切换至第一工作位,变速器通过二档齿轮传动。

136.此外,第二电磁阀2的第一油口与减压阀9的第三油口连通,第二油口与油箱连通,第三油口与切换阀7连通,且第一控制端为电磁控制端,第二控制端为弹簧端,同时第二控制端还与其第三油口连通,第二电磁阀2位于第一工作位时,其第二油口与第三油口导通;位于第二工作位时,其第一油口与第三油口导通。

137.如此设置,当车速位于第一预设车速和第二预设车速之间时,可以通过控制器调节第二电磁阀2第三油口的输出压力,以使第二电磁阀2切换至第二工作位,同时,调节第三电磁阀3第三油口的输出压力,以使第三电磁阀3切换至第二工作位,第二离合器02处于接合位置,第一离合器01、第三离合器03、拨叉04均处于隔离位置,变速器的输入轴i和输出轴o通过钢带传动。

138.此外,第四电磁阀4的第一油口与第三电磁阀3的第三油口连通,第二油口与油箱连通,第三油口与第三离合器03连通,且第一控制端为电磁控制端,第二控制端为弹簧端,同时第二控制端还与第三油口连通,第四电磁阀4位于第一工作位时,第二油口与第三油口导通;位于第二工作位时,第一油口与第三油口导通。

139.如此设置,倒车时,可以通过控制器调节第三电磁阀3、第四电磁阀4第三油口的输出压力,以使第三电磁阀3切换至第一工作位,第四电磁阀4切换至第二工作位,第三离合器03处于接合位置,同时控制第五电磁阀5的电磁控制端的压力,以使第五电磁阀5切换至第二工作位,变速器通过一档齿轮传动。

140.请继续参考图8,本实施例液压控制系统中,主油路a的分支还包括第三支路a3,第二支路a2还与从动油缸06的进油端连通,第三支路a3与主动油缸07的进油端连通,还包括:

141.主动调压阀11,用于调节进入主动油缸07的液压油压力;

142.从动调压阀12,用于调节进入从动油缸06的液压油压力。

143.其中,主动油缸07和从动油缸06用于夹紧金属带,并通过两者之间的压力比值调整实现速比的变化;上述设置,主动油缸07和从动油缸06的压力分别控制,灵活性好。

144.进一步地,还包括:

145.第七电磁阀13,其第一油口与所述减压阀9的第三油口连通,第二油口与油箱连通,第三油口与从动调压阀12的第一控制端连通,从动调压阀12的第二控制端为弹簧端,并且还与从动调压阀12和从动油缸06之间的油路连通;

146.控制器还用于调节第七电磁阀13第三油口的输出压力。

147.由此,从动调压阀12的工作位切换由第七电磁阀13第三油口的输出压力、弹簧力以及从动油缸06的反馈压力控制。

148.具体地,从动调压阀12的第一油口与第二支路a2连通,第二油口与油箱连通,第三油口与从动油缸06连通,第一工作位时,第一油口和第三油口导通;第二工作位时,第三油口和第二油口导通。

149.如上设置后,从动油缸06的压力由第七电磁阀13和从动调压阀12共同控制,以图8所示,从动调压阀12左端受第七电磁阀13第三油口的输出压力作用,右端受弹簧力和从动油缸06的反馈压力作用;当从动油缸06压力低于目标压力时,控制器调节第七电磁阀13第三油口的输出压力,以使从动调压阀12切换至第一工作位,从动调压阀12的第一油口和第三油口导通,此时,从动油缸06与第二支路a2导通,直至从动油缸06的压力达到目标压力;

150.而当从动油缸06压力高于目标压力时,控制器调节第七电磁阀13第三油口的输出压力,以使从动调压阀12切换至第二工作位,从动调压阀12的第二油口和第三油口导通,此时,从动油缸06与油箱导通,以降低从动油缸06的压力,直至从动油缸06的压力达到目标压力。

151.同样地,还包括第八电磁阀14,其第一油口与减压阀9的第三油口连通,第二油口与油箱连通,第三油口与主动调压阀11的第一控制端连通,主动调压阀11的第二控制端为弹簧端,并还与连通主动调压阀11和主动油缸07的油路连通。

152.由此,主动调压阀11的工作位切换由第八电磁阀14第三油口的输出压力、弹簧力以及主动油缸07的反馈压力控制。

153.具体地,主动调压阀11的第一油口与第三支路a3连通,第二油口与油箱连通,第三油口与主动油缸07连通,第一工作位时,第一油口和第三油口导通;第二工作位时,第三油口和第二油口导通。

154.如上设置后,主动油缸07的压力由第八电磁阀14和主动调压阀11共同控制,以图8所示,主动调压阀11左端受第八电磁阀14第三油口的输出压力作用,右端受弹簧力和主动油缸07的反馈压力作用;当主动油缸07压力低于目标压力时,控制器调节第八电磁阀14第三油口的输出压力,以使主动调压阀11切换至第一工作位,主动调压阀11的第一油口和第三油口导通,此时,主动油缸07与第三支路a3导通,直至主动油缸07的压力达到目标压力;

155.而当主动油缸07压力高于目标压力时,控制器调节第八电磁阀14第三油口的输出压力,以使主动调压阀11切换至第二工作位,主动调压阀11的第二油口和第三油口导通,此时,主动油缸07与油箱导通,以降低主动油缸07的压力,直至主动油缸07的压力达到目标压力。

156.请继续参考图8,本实施例液压控制系统中,还包括:

157.电子泵15;

158.电子泵切换阀16,其进油口与电子泵15的出油口连通,第一出油口与减压阀9、从

动调压阀12、第三电磁阀3均连通,第二出油口与第一冷却润滑支路c1连通,且电子泵切换阀16能够根据第二电磁阀2的输出端压力在第一工作位和第二工作位切换:第一工作位时,其进油口与第一出油口导通;第二工作位时,其进油口与第二出油口连通;

159.电子泵调压阀17,用于根据第一电磁阀1和第四电磁阀4的输出端压力调节电子泵切换阀16的进油压力。

160.具体地,电子泵切换阀16的第一控制端为弹簧端,第二控制端与第二电磁阀2的第三油口连通;电子泵调压阀17的进油口与电子泵15的出油口连通,出油口与油箱连通,第一控制端与电子泵15的出油口连通,第二控制端为弹簧端,并且还与第一电磁阀1和第四电磁阀4的第三油口连通,常态下,电子泵调压阀17的进油口和出油口隔断。

161.如上设置,本实施例液压控制系统采用机械泵8+电子泵15的模式,当变速器通过齿轮传动时,由电子泵15为执行器提供控制压力,当变速器通过钢带传动时,由机械泵8为执行器提供控制压力。

162.具体地,以图8为例,当变速器通过齿轮传动时,第二离合器02断开,第二电磁阀2切换至第一工作位,电子泵切换阀16左端弹簧力大于第二电磁阀2的反馈压力,电子泵切换阀16切换至第一工作位,由电子泵15为第一离合器01与拨叉04提供控制压力,或为第三离合器03和拨叉04提供控制压力,同时,将第一离合器01或第三离合器03的输出端压力反馈至电子泵调压阀17,使得电子泵15的输出压力满足第一离合器01或第三离合器03的压力需求。此时,控制器便可将主油路a压力调定至最小,以降低机械泵8的负载,从而降低油耗;

163.当变速器通过钢带传动时,由于主动油缸07和从动油缸06需要系统较高的压力实现变速和夹紧,因此在钢带传动模式下,由机械泵8提供高压油控制执行器压力,此时第二离合器02压力反馈至电子泵切换阀16,电子泵切换阀16切换至第二工作位,将电子泵15的流量切至第一冷却润滑支路c1,同时,可以根据冷却润滑流量需求调定电子泵15的输出流量。

164.进一步地,还包括两个单向阀18,以使液压油只能自电子泵切换阀16的第一出油口单向流动至减压阀9、从动调压阀12和第三电磁阀3。

165.请继续参考图8,本实施例液压控制系统中,机械泵8包括第一出油口和第二出油口,两个出油口均与主油路a连接,并且第一出油口和第二出油口之前还设置有单向阀18,以使来自第二出油口的液压油只能单向流动自主油路a,还包括:

166.油泵切换阀19,其第一油口与机械泵8的第一出油口连通,第二油口与油箱连通,且在第一工作位时,第一油口和第二油口导通;第二工作位时,第一油口和第二油口隔断。

167.如此设置,当变速器通过钢带传动,由机械泵8提供高压油控制执行器压力时,可以控制油泵切换阀19处于第二工作位,其第一油口和第二油口隔断,来自第一出油口的液压油和来自第二出油口的液压油均汇集于主油路a,机械泵8切换至双泵模式;而当变速器通过齿轮传动,且转速较高时,可以控制油泵切换阀19处于第一工作位,其第一油口和第二油口导通,来自第一出油口的液压油回到油箱,只有来自第二出油口的液压油流动至主油路a,机械泵8切换至单泵模式,降低能耗。

168.具体地,还包括第九电磁阀20,其第一油口与减压阀9的第三油口连通,第二油口与油箱连通,第三油口与油泵切换阀19的第一控制端连通,且第一控制端为电磁控制端,第二控制端为弹簧端,第九电磁阀20位于第一工作位时,其第二油口与第三油口导通;位于第

二工作时,第一油口与第三油口导通;

169.油泵切换阀19的第二控制端为弹簧端。

170.由此,油泵切换阀19的工作位切换由弹簧力和第九电磁阀20的输出端压力控制,以图8所示,当机械泵8需要切换至双泵模式时,只需要控制第九电磁阀20电磁控制端的压力,使得第九电磁阀20切换至第一工作位,进而使得油泵切换阀19第一控制端的压力小于弹簧端压力,油泵切换阀19处于第二工作位;当机械泵8需要切换至单泵模式时,只需要控制第九电磁阀20电磁控制端的压力,使得第九电磁阀20切换至第二工作位,进而使得油泵切换阀19第一控制端的压力大于弹簧端压力,油泵切换阀19切换至第一工作位。

171.请继续参考图8,本实施例液压控制系统还包括:

172.主油路调压阀21,其进油口与主油路a连通,第一出油口与二级油路b连通,第二出油口与油箱连通,并且主油路调压阀21处于第一工作位时,其进油口与第一出油口、第二出油口均连通;第二工作位时,其进油口与第一出油口连通;第三工作位时,其进油口、第一出油口、第二出油口均隔断;

173.第十电磁阀22,其输出端与主油路调压阀21的弹簧端连通,主油路调压阀21相对的另一控制端与其进油口连通;

174.控制器还用于调节第十电磁阀22的输出端压力。

175.如此设置,主油路调压阀21的工作位切换由第十电磁阀22的输出端压力、弹簧力和主油路a压力共同控制;具体地:当主油路a的压力低于预设压力时,控制器调节第十电磁阀22的输出端压力,以使主油路调压阀21切换至第三工作位,来自机械泵8的液压油全部流动至主油路a;当主油路a压力高于预设压力时,控制器调节第十电磁阀22的输出端压力,以使主油路调压阀21切换至第二工作位,来自机械泵8的液压油一部分流动至二级油路b;而当二级油路b的压力也已经达到预设压力时,控制器调节第十电磁阀22的输出端压力,以使主油路调压阀21切换至第一工作位,来自机械泵8的液压油一部分流回油箱。

176.进一步地,还包括主油路安全阀10,主油路安全阀10的进油口与主油路a连通,出油口与油箱连通,其第一控制端与主油路a连通,第二控制端为弹簧端,并且还与减压阀9的第三油口连通,常态下,主油路安全阀10的进油口与出油口隔断。

177.由此,主油路安全阀10的工作状态由主油路a和第一支路a1的压力差和弹簧力决定,以图8为例,当系统正常,主油路a和第一支路a1的压力差小于弹簧力时,主油路安全阀10的进油口与出油口隔断;当系统失效,主油路a和第一支路a1的压力差大于弹簧力时,主油路安全阀10的进油口与出油口才导通进行泄压,保证系统压力稳定。

178.进一步地,本发明液压控制系统还包括:

179.变矩器换向阀23,其第一油口通过二级油路b与主油路调压阀21的第一出油口连通,第二油口与油箱连通,第三油口与液力变矩器08的锁止腔081连通,第四油口与第二冷却润滑支路c2连通,第五油口与液力变矩器08的解锁腔082连通;

180.变矩器调压阀24,其第一油口与减压阀9的第三油口连通,第二油口与变矩器换向阀23的第六油口连通,第三油口与油箱连通,且变矩器调压阀24位于第一工作位时,其第二油口与第三油口导通;位于第二工作位时,其第一油口与第二油口导通;

181.变矩器换向阀23可以在解锁位置或锁止位置切换,具体地:当变矩器换向阀23处于解锁位置状态时,变矩器换向阀23的第三油口与第四油口导通,第一油口与第五油口导

通,结合图4,可以理解,该状态下,二级油路b的液压油经第一油口进入液力变矩器08的解锁腔082,流经液力变矩器08的锁止腔081后,进入第二冷却润滑支路c2;

182.当变矩器换向阀23处于锁止位置状态时,变矩器换向阀23的第六油口与第三油口连通,第一油口与第四油口导通,第五油口与第二油口导通,结合图4,可以理解,该状态下,二级油路b的液压油直接进入第二冷却润滑支路c2,液力变矩器08的锁止腔081与变矩器调压阀24的第二油口连通,液力变矩器08的解锁腔082与油箱连通,此时,液力变矩器08处于锁止状态。

183.同时,在液力变矩器08处于锁止状态时,其锁止压力通过变矩器调压阀24控制,具体地:当液力变矩器08的锁止压力低于目标压力时,可控制变矩器调压阀24处于第二工作位,其第一油口和第二油口导通,此时,液力变矩器08的锁止腔081与第一支路a1导通,直至液力变矩器08的锁止压力达到目标压力;当液力变矩器08的锁止压力大于目标压力时,可控制变矩器调压阀24处于第一工作位,其第三油口和第二油口导通,此时,液力变矩器08的锁止腔081与油箱导通,以降低锁止压力,直至液力变矩器08的锁止压力达到目标压力。

184.进一步地,还包括:

185.第十一电磁阀25,其第一油口与第一支路a1连通,第二油口与油箱连通,第三油口分别与变矩器换向阀23的第一控制端、变矩器调压阀24的第一控制端连通;

186.变矩器换向阀23的第二控制端为弹簧端,即变矩器换向阀23的工作位切换由弹簧力和第十一电磁阀25第三油口的输出压力控制;

187.变矩器调压阀24的第二控制端为弹簧端,并且还和变矩器调压阀24的第二油口连通,即变矩器调压阀24的工作位切换由弹簧力、第十一电磁阀25第三油口的输出压力、以及锁止压力控制。

188.第十一电磁阀25的设置,使得变矩器换向阀23和变矩器调压阀24均能动态控制。

189.请继续参考图4,还包括顺次连接的油冷器26、压滤27和喷嘴28,第一冷却润滑支路c1、第二冷却润滑支路c2分别设置有单向阀18,以使液压油单向汇集于油冷器26,通过压滤27和喷嘴28对钢带、离合器等部件进行润滑。

190.此外,还包括安全阀29,分别设置于二级油路b上,以及电子泵15和电子泵切换阀16之间,当系统压力失常时,可通过安全阀29进行泄压。

191.本发明提供一种齿轮直驱式无级变速器的控制方法,包括如下步骤:

192.当车辆处于前进状态,且车速低于第一预设车速时,控制第一离合器01处于接合位置,拨叉04处于第一接合位置,齿轮直驱式无级变速器的输入轴i和输出轴o通过一档齿轮传动组件传动;

193.当车辆处于前进状态,且车速高于第一预设车速时,控制第二离合器02处于接合位置,输入轴i和输出轴o通过钢带传动组件传动;

194.倒车时,控制第三离合器03处于接合位置,拨叉04处于第一接合位置,输入轴i通过一档齿轮传动组件反向驱动输出轴o。

195.本发明齿轮直驱式无级变速器的控制方法,适用于前述无级变速器的控制设备,因此具有与前述无级变速器的控制设备相同的技术效果,在此不再赘述。

196.本发明还提供一种齿轮直驱式无级变速器的控制方法,包括如下步骤:

197.当车辆处于前进状态,且车速低于第一预设车速时,控制第一离合器01处于接合

位置,拨叉04处于第一结合位置,齿轮直驱式无级变速器的输入轴i和输出轴o通过一档齿轮传动组件传动;

198.当车辆处于前进状态,且车速位于第一预设车速和第二预设车速之间时,控制第二离合器02处于接合位置,输入轴i和输出轴o通过钢带传动;

199.当车辆处于前进状态,且车速高于第二预设车速时,控制第一离合器01处于接合位置,拨叉04处于第二结合位置,输入轴i和输出轴o通过二档齿轮传动组件传动;

200.倒车时,控制第三离合器03处于接合位置,拨叉04处于第一结合位置,输入轴i通过一档齿轮传动组件反向驱动输出轴o。

201.本发明齿轮直驱式无级变速器的控制方法,适用于前述无级变速器的控制设备,因此具有与前述无级变速器的控制设备相同的技术效果,在此不再赘述。

202.以上对本发明所提供的一种无级变速器的控制系统、控制设备和控制方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1