一种密封件及电动阀的制作方法

1.本技术涉及密封领域,具体涉及一种密封件及包含该密封件的电动阀。

背景技术:

2.电动阀包括阀部件和阀体组件,阀部件与阀体组件通常采用橡胶密封件密封以防止工作介质外漏,但当工作介质为高压介质时,如co2制冷剂(其工作压力≥17mpa),高压的工作介质可能会通过橡胶密封件发生高压渗透而导致电动阀存在外漏的风险。如何设计一种密封件能够降低工作介质外漏风险,是一个待改善的技术问题。

技术实现要素:

3.本技术的目的在于提供一种密封件,有利于降低工作介质外漏风险。

4.为实现上述目的,本技术采用如下技术方案:

5.一种密封件,所述密封件包括金属层、第一非金属层和第二非金属层,所述金属层、第一非金属层和第二非金属层轴向设置,所述金属层具有第一面和第二面,沿所述密封件的轴向,所述第一面和第二面位于所述金属层的相背两侧,所述第一非金属层附着于所述金属层的第一面,所述第二金属层附着于所述金属层的第二面,所述密封件包括至少一个环形的凸起部,所述凸起部沿着所述密封件的轴线方向凸出。

6.一种电动阀,包括阀部件和阀体部件,所述阀体部件包括开口部,所述开口部形成阀体腔,所述阀部件包括连接座,至少部分所述连接座位于所述阀体腔,所述阀部件通过所述连接座与所述阀体部件连接固定或连接限位,所述电动阀包括密封件,所述密封件被压紧于所述连接座与所述阀体部件之间,所述密封件为上述的密封件。

7.本技术的密封件以及电动阀,包括轴向设置第一非金属层、金属层和第二非金属层,第一非金属层、第二非金属层附着于金属层的第一面和第二面,通过金属层与非金属层组合能够降低密封件的起密封作用的非金属层厚度,使得工作介质渗透的通道变窄,有利于降低工作介质的渗漏;此外,密封件包括至少一个环形凸起部,凸起部沿着密封件的轴向凸出,通过设置凸起部使得密封件应用于电动阀时,密封件被压紧于连接座与阀体部件之间,能够形成至少两个密封区,起到较好的密封作用。

附图说明

8.图1是密封件的第一实施例的立体结构示意图;

9.图2是图1所示密封件沿第一平面剖视的剖视图;

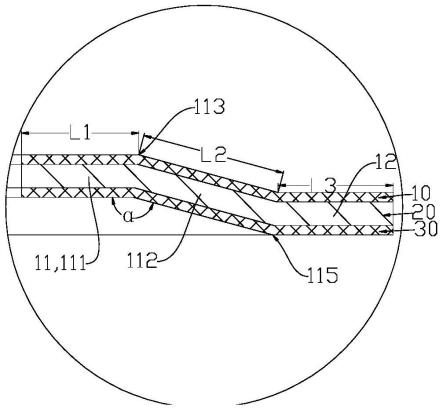

10.图3是图2中m部的局部放大图;

11.图4是图1所示密封件应用于电动阀中的一个截面的结构示意图;

12.图5是图4中n部的局部放大图;

13.图6是图1所示密封件应用于电动阀中的另一个截面的结构示意图;

14.图7是图4所示连接座的立体结构示意图;

15.图8是图4所示的阀体组件的一个截面的结构示意图;

16.图9是密封件的第二实施例沿第一平面所得剖视图的局部放大图;

17.图10是图9所示密封件应用于电动阀中的局部放大图;

18.图11是密封件的第三实施例沿第一平面所得剖视图的局部放大图;

19.图12是图11所示密封件应用于电动阀中的局部放大图;

20.图13是密封件的第四实施例沿第一平面所得剖视图的局部放大图;

21.图14是图13所示密封件应用于电动阀中的局部放大图;

22.图15是密封件的第五实施例沿第一平面所得剖视图的局部放大图;

23.图16是图15所示密封件应用于电动阀中的局部放大图。

具体实施方式

24.本技术提出的密封件能够应用于以r134a或者其他常规制冷剂为工作介质的热管理系统,尤其可以应用于以co2制冷剂为工作介质的热管理系统。下面结合附图和具体实施例对本发明作进一步说明:

25.如图1-图3,密封件1整体呈环形,具有一通孔14。密封件1包括轴向设置的非金属层和金属层20,非金属层包括第一非金属层10、第二非金属层30,这里的轴向是指密封件1的轴线aa’方向。金属层20具有第一面和第二面,沿密封件的轴向,第一面和第二面位于金属层20的相背两侧,第一非金属层10可以通过涂覆、粘连、压接等方式附着于金属层20的第一面,第二非金属层30可以通过涂覆、粘连、压接等方式附着于金属层20的第二面,第一非金属层10的厚度为5~50μm,第二非金属层30的厚度为5~50μm,金属层20的厚度为0.1~1.0mm,第一非金属层10和第二非金属层30的厚度相对金属层20厚度来说非常薄,整个密封件1的厚度大致在0.1~1.0mm。金属层20可以采用钢、铁、铝等金属或者合金制成;第一非金属层10和第二非金属层30的材质可以相同也可以不相同,通常可以采用橡胶及其衍生物、聚四氟乙烯(ptfe)等具有弹性的非金属材料制成。本文中的环形如无特殊说明可以理解为包括通孔呈圆形、矩形、三角形、椭圆形或者不规则形状的环形。

26.密封件1包括第一部111和第二部112,密封件1包括至少一个环形的凸起部11,凸起部11沿着密封件1的轴向凸出,凸起部11包括第一部111,第一部111相对第二部112凸起。密封件1还包括第三部12,结合图2、3,沿密封件1的径向,第一部111相对第二部112以及第三部12更靠近密封件1的通孔14,第一部111具有第一端部和第二端部,第二部112、第三部12也分别具有第一端部和第二端部,第一部111的第二端部与第二部112的第一端部连接,第一部111的第一端部未与第二部112连接,第二部112的第二端部与第三部12的第一端部连接,第三部12的第二端部未与第二部连接,通过第二部112连接第一部111以及第三部12,第三部12相对远离密封件1的通孔14。第一部111、第二部112、第三部12均呈环形,沿密封件1的轴向,第一部111、第二部112、第三部12均包括前述第一非金属层10、金属层20、第二非金属层30,整个密封件1厚度大致均匀,即第一部111、第二部112、第三部12的厚度大致相同。定义第一平面,轴线aa’位于第一平面,以第一平面为剖面对图1所示密封件做剖视图,得到图2、图3所示的剖视图,结合图2、图3,第一部111和第三部12平行设置,以第三部12为基准,沿轴向方向,凸起部11相对第三部12凸出设置。密封件1具有第一密封部113和第二密封部115,第一密封部113位于第一部111和第二部112连接处,第二密封部位于第二部112和

第三部12连接处。本实施例中第一部111、第二部112、第三部12为表面大致平整的板状,其中,第一部111、第三部12沿着密封件1的径向方向设置,第二部112相对第一部111或第三部12倾斜设置,第二部112与第一部111之间具有夹角α,夹角α约为60~175

°

。第一部111在第一平面的延伸长度记为l1,第二部112在第一平面的延伸长度记为l2,第三部12在第一平面的延伸长度记为l3,l1、l2、l3之间满足以下关系式:

27.l2=(0.2~2)*l1

28.l3=(0~2)*l1。

29.以第一部111在第一平面的延伸长度l1为基准,第二部112在第一平面的延伸长度l2可以是0.2~2倍的l1,否则不利于密封件1的密封性能,具体地,本实施例中l2约为1.2倍的l1。第三部12在第一平面的延伸长度l3为0~2倍的l1,具体地,本实施例中l3约为1倍的l1。

30.本实施例的密封件1,采用金属层20作为支撑,非金属层通过涂覆、粘连、压接等方式附着于金属层的两侧,通过金属层与非金属层组合能够降低密封件的起密封作用的非金属层厚度,非金属层的厚度相对于普通o型圈的厚度(通常1.78mm左右)来说非常薄,降低密封件1的起密封作用的非金属层厚度使得工作介质渗透的通道变窄,有利于降低工作介质的渗漏,适用于以r134a或者其他常规制冷剂的热管理系统,尤其特别适用于工作介质为co2制冷剂的热管理系统中,能够有效降低co2制冷剂因高压渗漏而导致电动阀存在外漏的风险。非金属层的厚度过小则密封件1达不到设计的接触压力,非金属层厚度过大,则增加了渗透的可能性,因此第一非金属层10、第二非金属层20的厚度优选为5~50μm。由于非金属层的厚度相对于普通o型圈来说非常薄,能够产生的弹性形变小,通过金属层20能够提供较大的弹性形变,以弥补密封件1的弹性形变,从而使得密封件1具有良好的密封效果。

31.密封件1可以应用于热管理系统,尤其适用于以co2制冷剂为工作介质的热管理系统。在热管理系统中,常采用电动阀作为节流元件或开关元件,参见图4,图4为图1所示密封件1应用于电动阀100中的实施例。当然密封件1也可以应用于热管理系统中的其他需要密封的部件,如电动泵、压缩机或者管路接头等。电动阀100包括驱动部件2、阀部件3以及阀体组件4,阀部件3的部分位于阀体组件4形成的阀体腔40,阀部件3与阀体组件4连接,驱动部件2位于阀部件3的又一部分的外周,驱动部件2与阀部件3连接或驱动部件2与阀体组件4连接,电动阀100通过驱动部件2与外界进行电连接和/或信号连接。

32.驱动部件2包括外壳体21、定子组件22、电路板23以及接口部24,外壳体21与接口部24可以装配连接或一体成型,外壳体21形成有壳体腔210,定子组件22和电路板23位于壳体腔210,定子组件22位于部分阀部件3的外周,定子组件22与电路板23电连接和/或信号连接。接口部24包括插针241,插针241的中间部分与接口部24的壳体通过注塑固定,插针241的一端部位于壳体腔210内,与定子组件22电连接和/或信号连接,插针241的另一端部位于接口部24形成的接插腔240内,用于与外界电连接和/或信号连接。

33.阀部件3包括转子组件31、丝杆组件32、阀芯33、连接座34、阀芯座组件35以及套管36,丝杆组件32包括丝杆321,转子组件31与丝杆321的一端部连接固定或连接限位,丝杆321的另一端部与阀芯33螺纹连接,具体地,丝杆321的另一端部可以设置外螺纹,阀芯33设置与丝杆321对应的内螺纹,连接座34位于丝杆组件32的部分的外周和位于阀芯33的部分的外周,阀芯35座组件位于阀芯33的又一部分的外周,连接座34与阀芯座组件35连接固定,

套管36套设于转子组件31的外周,套管36与连接座34连接固定。

34.参见图6,阀芯33包括限位部331,沿阀芯33的径向,限位部331的部分凸出于阀芯33的外侧壁设置,限位部331为非旋转体,参见图7,连接座34具有与限位部331配合的配合部341,限位部331位于配合部341形成的内腔中,限位部331与配合部341限位配合,对阀芯33的周向转动进行限位,限位部331和配合部341的限位配合结构可以有多种形式,只要能够限制阀芯33的周向转动即可。

35.参见图4,丝杆组件32还包括轴承322和套环323,轴承322位于丝杆321的部分的外周,轴承322位于连接座34的内腔,轴承322与连接座34连接固定或连接限位,套环323位于丝杆321的部分的外周,套环323与丝杆连接固定。丝杆321包括凸台321a,凸台321a沿丝杆321的径向凸起形成,沿丝杆组件32的轴向,轴承322位于套环323和凸台321a之间,丝杆321通过凸台321a与轴承322抵接或通过套环323与轴承322抵接进行轴向限位。

36.阀芯座组件35具有阀口351,当转子组件31在定子组件22的磁场激励下周向转动时,转子组件31带动丝杆321一起周向转动,周向转动的丝杆321与阀芯33螺纹连接,在丝杆321轴向限位、阀芯33周向限位的情况下,阀芯33在螺纹作用下能够沿丝杆321的轴向进行线性往复运动,这样阀芯33能够通过靠近或远离阀口351来调节阀口351的开度,进而能够在阀口351处形成节流。

37.结合图4、图5、图8,阀体组件4包括开口部41,开口部41形成阀体腔40,部分阀部件3位于阀体腔40,阀部件3与阀体组件4连接固定或连接限位。为防止位于阀体腔40的工作介质从阀部件3与阀体组件4的装配间隙外漏,特别是当工作介质为高压介质如co2制冷剂时,阀部件3与阀体组件4之间还设置有密封结构,密封结构为前述的密封件1。具体地,开口部41包括第一台阶部411和第一侧壁412,沿开口部41的轴向,第一侧壁412比第一台阶部411靠近阀体腔40的开口设置,至少部分第一侧壁412设置有内螺纹段。相应地,连接座34还包括凸缘部342,凸缘部342沿连接座34的径向凸起形成。以图4所示方向设定上、下方向,沿连接座34的轴向,凸缘部342靠近第一台阶部411的端面为下端面,凸缘部342远离第一台阶部411的端面为上端面。

38.电动阀100还包括压紧螺母5,压紧螺母5位于连接座34的部分的外周,压紧螺母5的外周侧上设置有外螺纹段,至少部分压紧螺母5位于阀体腔40,旋转压紧螺母5,压紧螺母5与开口部41的第一侧壁412螺纹配合,使压紧螺母5与凸缘部342的上端面抵接,从而实现阀部件3与阀体组件4的连接固定。

39.参见图5,密封件1被压紧于凸缘部342与第一台阶部411之间,具体地,密封件1位于凸缘部342的下端面与第一台阶部411的上端面之间,这里定义密封件1的第一非金属层10位于第二非金属层30的上方,第一非金属层10靠近凸缘部342的下端面设置,第二非金属层30靠近第一台阶部411的上端面设置,当然也可以反过来第二非金属层30位于第一非金属层10上方,这里只是为了方便下文阐述做此限定。由于密封件1被压紧于凸缘部342与第一台阶部411之间,第一部111的第一端部受压向第一台阶部411所在侧倾斜,第三部12的第二端部受压向凸缘部342所在侧倾斜。被压紧后的密封件1至少具有两个密封区,第一密封区a位于密封件1的上表面,即第一非金属层10,具体位于第一密封部113的上表面;第二密封区b位于密封件1的下表面,即第二非金属层30处,具体位于第二密封部115的下表面。当然密封件1的密封区可以大于两个,例如通过设计第一部111和第三部12的长度,使得第一

部111的第一端部的下表面与第一台阶部411抵接,形成第三密封区c,和/或使第三部12的第二端部的上表面与凸缘部342抵接,形成第四密封区d。电动阀100工作时,co2制冷剂沿着连接座34与阀体组件4之间装配间隙流动时,通过密封件1与连接座34形成至少一个密封区、连接座34与阀体组件4形成至少一个密封区,沿电动阀的径向密封区错开设置,在第一平面的密封区之间的连线不与电动阀100轴线平行,能够起到较好的密封作用。此外,制冷剂在本技术中沿电动阀100径向方向渗透,降低密封件1的起密封作用的非金属层厚度使得co2制冷剂渗透的通道变窄,有利于降低co2制冷剂的渗漏。

40.参见图9,图9为密封件1的第二实施例,与图1-图3所示的密封件1不同的是,本实施例中l3为0,即密封件1只有第一部111和第二部112,第一部111、第二部112为表面大致平整的板状。凸起部11包括第一部111,第一部111相对第二部112凸起。第一部111具有第一端部和第二端部,第二部112具有第一端部和第二端部,第一部111的第二端部和第二部112的第一端部连接。密封件至少具有第一密封部113和第二密封部115,第一密封部113位于第一部111和第二部112的连接处,第二密封部115位于第二部112的第二端部。密封件1沿第一平面的形状呈v型。当密封件1被应用于电动阀100时,参见图10,被压紧后的密封件1至少具有两个密封区a,b,第一密封部113的上表面与凸缘部342抵接形成第一密封区a,密封件1的第二密封部115的下表面与第一台阶部411抵接形成第二密封区b,当然密封件1也可以包括第三密封部114,第三密封部114位于第一部11的第一端部,第三密封部114的下表面与第一台阶部411抵接形成第三密封区c。

41.参见图11,图11为密封件1的第三实施例,与图9所示的第二实施例不同的是,本实施例中第一部111和第二部112具有一定曲度,第一部111和第二部112共同组成一个凸起部11,凸起部11呈拱形。定义第一平面oo’,第一平面oo’为密封件1的对称面,第一部111和第二部112关于第一平面oo’对称,密封件1具有第一密封部113、第二密封部115、第三密封部114,第一密封部113位于第一部111和第二部112的连接处,第二密封部115位于第二部112的第二端部,第三密封部114位于第一部111的第一端部。当图11所示的密封件1应用于电动阀100时,参见图12,压紧后的密封件1具有三个密封区,密封件1的第一密封部113与凸缘部342抵接形成第一密封区a,密封件1的第二密封部115、第三密封部114都与第一台阶部411抵接形成第二密封区b、第三密封区c。作为其他实施例,第一部111和第二部112也可以是不对称的,比如第一部111为表面大致平整的板状,第二部112为具有曲度的弧部等。以密封件1的上表面为基准,第一部111在第一平面的延伸长度l1、第二部112在第一平面的延伸长度l2满足以下关系:l2=(0.2~2)*l1。

42.参见图13,图13为密封件1的第四实施例。与图11所示的第三实施例不同的是,本实施例中密封件1还包括第三部12和第四部13,第三部12和第四部13均为表面大致平整的板状,第三部12与第二部112连接,第四部13与第一部111连接,定义第一平面oo’,第一平面oo’为密封件1的对称面,第一部111和第二部112关于第一平面oo’对称,第三部12和第四部13关于第一平面oo’对称。第一部111和第二部112共同组成一个拱形的凸起部11,当图13所示的密封件1应用于电动阀100时,参见图14,凸起部11相对第三部12和第四部13向凸缘部342侧凸出。由于密封件1具有一定弧度,以密封件1上表面或下表面为准所得的第一部111在第一平面的延伸长度l1、第二部112在第一平面的延伸长度l2、第三部12在第一平面的延伸长度l3、第四部13在第一平面的延伸长度l4有一定差异,因此本技术以密封件1的上表面

为基准,l1、l2、l3、l4满足以下关系:

43.l2=(0.2~2)*l1;

44.l3=(0~2)*l1;

45.l4=(0~2)*l1。

46.密封件1具有第一密封部113、第二密封部115、第三密封部114,第一密封部113位于第一部111与第二部112的连接处,第二密封部115位于第三部12的下表面,第三密封部114位于第四部13的下表面。压紧后的密封件1具有三个密封区,密封件1的第一密封部113与凸缘部342抵接形成第一密封区a,密封件1的第二密封部115、第三密封部114都与第一台阶部411抵接形成第二密封区b和第三密封区c。

47.参见图15,图15为密封件1的第五实施例。与图13所示的第四实施例不同的是,本实施例中密封件1具有两个凸起部11,11’,凸起部11和凸起部11’可以是结构相同的拱形凸起,也可以一个是拱形凸起,另一个是v型凸起,在此不做限制。本实施例中凸起部11和凸起部11’结构相同,均为拱形凸起。凸起部11’包括第五部15和第六部16,第三部12和第五部15连接,第五部15和第六部16连接,密封件1还包括第七部17,第七部17为表面大致平整的板状,第六部16和第七部17连接,以密封件1的上表面为基准,第五部在第一平面的延伸长度l5、第六部在第一平面的延伸长度l6、第七部在第一平面的延伸长度l7满足以下关系:l6=(0.2~2)*l5;l7=(0~2)*l5。

48.除第一密封部113、第二密封部115、第三密封部114外,密封件1还具有第四密封部116、第五密封部117,第四密封部116位于第五部15和第六部16的连接处,第五密封部117位于第七部17的下表面。当图15所示的密封件1应用于电动阀100时,参见图16,压紧后的密封件1具有5个密封区,第一密封部113与凸缘部342抵接形成第一密封区a,第二密封部115、第三密封部114与第一台阶部411抵接形成第二密封区b和第三密封区c,第四密封部116与凸缘部342抵接形成第四密封区d,第五密封部117与第一台阶部411抵接形成第五密封区e。通过设置多个凸起形成多个密封区,有利于加强密封作用,co2制冷剂需经过多个密封区后才能溢出电动阀,有利于降低co2制冷剂的渗漏。

49.可以理解的是,密封件的凸起部数量可以为3个、4个或者多个,并不仅限于说明书附图示出的1个或2个。

50.需要说明的是:以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1