一种双撑板闸阀的制作方法

1.本发明属于管道阀门技术领域,尤其是一种双撑板闸阀。

背景技术:

2.闸阀是一种用闸板作启闭件并沿阀座轴线垂直方向移动,以实现启闭动作的阀门。其主要用于控制流体的流动。现有技术中的平行双撑板闸阀,包括阀体、一对阀板、阀杆以及一对撑板,在一对阀板之间设有楔压块。这种结构的闸阀,当楔压块上升时,撑板由于其自重下滑,使得阀板与阀座的涨紧面松开,阀板与阀座错开,阀门开启。由于介质中的杂质,和阀板与阀体之间的摩擦力过大,使得阀板在关闭过程中会提前撑开,使闸阀不能正常关闭。

技术实现要素:

3.本发明的目的在于提供一种双撑板闸阀,其不仅结构简单,而且不会出现摩擦力过大提前撑开的现象。

4.为实现上述目的,本发明提供如下技术方案:一种双撑板闸阀,包括阀体,所述阀体内设有上端开口的阀腔,所述阀体内沿左右方向设有贯穿的且与阀腔连通的通道;所述阀体的上端固定设有阀盖,所述阀盖上固定设有支架,所述支架上螺纹连接有下端穿过阀盖且伸入阀腔内的阀杆,所述阀腔内在阀杆的下端设有阀芯组件,所述阀芯组件,所述阀芯组件包括截面呈倒等腰梯形的楔压块,所述楔压块内设有左右贯穿的安装槽,所述安装槽的上端向上设有上滑孔,所述上滑孔内设有上滑杆,以及用于迫使上阀杆向下滑动的第一弹簧;所述上滑杆的下端设有与上滑杆垂直的横杆,所述横杆的左右两端均伸出安装槽,所述楔压块的左右两侧对称设有与阀板块,两个阀板块分别沿左右方向滑动连接在横杆的左右两端,所述上滑杆和每个阀板块之间均设有用于迫使阀板块向楔压块方向运动的拉簧;所述楔压块内设有阀控组件。

5.进一步的,在楔压块向下运动至解锁位置时,阀控组件横杆与楔压块脱离固定连接;在楔压块由解锁位置向下运动至关闭位置时,两个阀板块背向运动分别压紧在通道的左右两端口上;在楔压块由关闭位置向上运动至解锁位置时,两个阀板块相向运动分别离开通道的左右两端口,在楔压块由解锁位置向上运动至锁紧位置时,阀控组件控制横杆与楔压块固定连接。

6.进一步的,所述阀控组件包括控制套,所述楔压块内在安装槽的下端设有转孔,所述控制套转动连接在转孔内,所述控制套的上端设有伸入安装槽内的连接柱,所述连接柱的上端设有转块,所述横杆的下端设有供转块伸入的转槽,所述转槽的侧壁设有环形锁槽,所述转块的外侧设有与环形锁槽配合的锁销,所述转槽的侧壁设有与环形锁槽连通的槽口;所述控制套的侧壁由下向上依次设有连通的螺旋槽和竖直槽;所述转孔的侧壁设有限位滑槽,所述楔压块的下端沿竖直方向滑动连接有控制杆,所述控制杆的上端伸入控制套内,所述控制杆在靠近上端的侧面设有穿过螺旋槽或竖直槽且伸入限位滑槽内的限位凸

起;所述控制套内设有用于迫使控制杆伸出楔压块的第二弹簧。

7.进一步的,在楔压块运动至解锁位置时,限位凸起由螺旋槽的下端经螺旋槽运动至竖直槽内,控制套带动锁销旋转90

°

运动至正对槽口位置;在楔压块运动至锁紧位置时,限位凸起由竖直槽经螺旋槽运动至螺旋槽的下端,控制套带动锁销反转旋转90

°

运动至与槽口错开的位置。

8.进一步的,所述楔压块的上端设有倒t字形槽,所述阀杆的下端设有位于倒t字形槽内的倒t字形凸块。

9.进一步的,所述上滑杆的侧面设有与拉簧一端连接的第一凸柱,所述阀板块上设有与拉簧另一端连接的第二凸柱。

10.进一步的,所述阀杆的上端固定设有用于带动阀杆转动的手轮。

11.有益效果

12.与现有技术相比,本发明的技术方案具有以下优点:

13.1.本发明通过使用拉簧,使得在阀板块下降时,阀板块紧贴楔压块,并与阀体之间存在一定间隙,这样阀板块在下降时不会触碰阀腔的内侧壁,而是跟随楔压块下降到关闭位置,两个阀板块背向运动从而将闸阀正常关闭,不会产生中途提前关闭的问题;

14.2.本发明通过使用控制套,从而使得阀板块在到达解锁位置时可以与楔压块相对运动,这样使得阀板块在到位时楔压块才能将阀板块撑开,使其形成密封将通道关闭,结构简单且巧妙。

附图说明

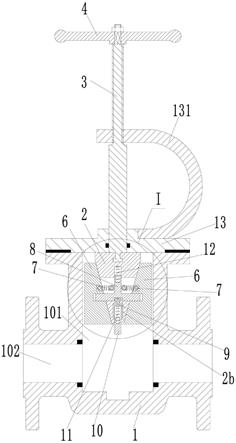

15.图1为本发明闸阀打开时的剖视图;

16.图2为本发明阀板块到解锁位置时的剖视图;

17.图3为本发明闸阀关闭后的剖视图;

18.图4为本发明控制套的外形图;

19.图5为本发明图1中i处的放大图。

具体实施方式

20.请参阅图1

‑

5所示,一种双撑板闸阀,包括阀体1,所述阀体1内设有上端开口的阀腔101,所述阀体1内沿左右方向设有贯穿的且与阀腔101连通的通道102;所述阀体1的上端固定设有阀盖13,所述阀盖13上固定设有支架131,所述支架131上螺纹连接有下端穿过阀盖13且伸入阀腔101内的阀杆3,所述阀杆3的上端固定设有用于带动阀杆3转动的手轮4,所述阀腔101内在阀杆3的下端设有阀芯组件,所述阀芯组件,所述阀芯组件包括截面呈倒等腰梯形的楔压块2,所述楔压块2内设有左右贯穿的安装槽21,所述安装槽21的上端向上设有上滑孔22,所述上滑孔22内设有上滑杆8,以及用于迫使上阀杆3向下滑动的第一弹簧12;所述上滑杆8的下端设有与上滑杆8垂直的横杆8a,所述横杆8a的左右两端均伸出安装槽21,所述楔压块2的左右两侧对称设有与阀板块6,两个阀板块6分别沿左右方向滑动连接在横杆8a的左右两端,所述上滑杆8和每个阀板块6之间均设有用于迫使阀板块6向楔压块2方向运动的拉簧7;所述楔压块2内设有阀控组件。在楔压块2向下运动至解锁位置时,阀控组件横杆8a与楔压块2脱离固定连接;在楔压块2由解锁位置向下运动至关闭位置时,两个阀

板块6背向运动分别压紧在通道102的左右两端口上;在楔压块2由关闭位置向上运动至解锁位置时,两个阀板块6相向运动分别离开通道102的左右两端口,在楔压块2由解锁位置向上运动至锁紧位置时,阀控组件控制横杆8a与楔压块2固定连接。

21.所述阀控组件包括控制套9,所述楔压块2内在安装槽21的下端设有转孔23,所述控制套9转动连接在转孔23内,所述控制套9的上端设有伸入安装槽21内的连接柱91,所述连接柱91的上端设有转块92,所述横杆8a的下端设有供转块92伸入的转槽82,所述转槽82的侧壁设有环形锁槽8d,所述转块92的外侧设有与环形锁槽8d配合的锁销9a,所述转槽82的侧壁设有与环形锁槽8d连通的槽口8c;所述控制套9的侧壁由下向上依次设有连通的螺旋槽9b和竖直槽9c;所述转孔23的侧壁设有限位滑槽2b,所述楔压块2的下端沿竖直方向滑动连接有控制杆10,所述控制杆10的上端伸入控制套9内,所述控制杆10在靠近上端的侧面设有穿过螺旋槽9b或竖直槽9c且伸入限位滑槽2b内的限位凸起10a;所述控制套9内设有用于迫使控制杆10伸出楔压块2的第二弹簧11。在楔压块2运动至解锁位置时,限位凸起10a由螺旋槽9b的下端经螺旋槽9b运动至竖直槽9c内,控制套9带动锁销9a旋转90

°

运动至正对槽口8c位置;在楔压块2运动至锁紧位置时,限位凸起10a由竖直槽9c经螺旋槽9b运动至螺旋槽9b的下端,控制套9带动锁销9a反转旋转90

°

运动至与槽口8c错开的位置。

22.所述楔压块2的上端设有倒t字形槽2a,所述阀杆3的下端设有位于倒t字形槽2a内的倒t字形凸块3a。所述上滑杆8的侧面设有与拉簧7一端连接的第一凸柱81,所述阀板块6上设有与拉簧7另一端连接的第二凸柱61。

23.本发明工作时,首先将闸阀连入管路,当闸阀从开启状态关闭时,旋转手轮4,通过阀杆3带动楔压块2向下运动,由于阀控组件处于锁紧位置,横杆8a的两端分别伸入两个阀板块6的导向槽6a内,锁销9a在环形锁槽8d内且与槽口8c错开,使得横杆8a与楔压块2不能相对运动,另外由于拉簧7作用,使得阀板块6的斜面与楔压块2紧贴(如图5所示),当楔压块2向下运动时,在此过程中阀板块6与阀腔101的内壁有间隙不会产生摩擦也不会因为杂质而被卡紧;不会出现阀板块6没到位就撑开的现象。当控制杆10的下端与阀腔101的下端接触时,由于限位凸起10a在限位滑槽2b内滑动,限位凸起10a在螺旋槽9b内滑动,楔压块2继续下降,克服第二弹簧11,控制杆10上的限位凸起10a沿螺旋槽9b滑动,带动控制套9转动,锁销9a在环形锁槽8d内转动,当限位凸起10a进入竖直槽9c中时,锁销9a旋转90

°

,来到正对槽口8c上方,此时楔压块2带动阀板块6向下运动到解锁位置(如图2所示),楔压块2继续向下运动,锁销9a从槽口8c退出横杆8a,使得横杆8a与楔压块2相对运动,楔压块2下降,推动阀板块6背向运动将通道102的左右端口关闭(如图3所示),完成闸阀的关闭。

24.当闸阀需要开启时,回转手轮4将楔压块2提起,在拉簧7的作用下,阀板块6紧贴楔压块2相向运动,在第一弹簧12作用下,上滑杆8向下带动横杆8a相对滑动,使得锁销9a通过槽口8c进入环形锁槽8d内,限位凸起10a也从竖直槽9c内进入螺旋槽9b,楔压块2继续提起至锁紧位置,限位凸起10a通过螺旋槽9b带动控制套9回转90

°

,使得锁销9a在环形锁槽8d内旋转,将横杆8a和楔压块2固定在一起,楔压块2继续向上运动,通过横杆8a将阀板块6向上推动,回到开启状态(如图1所示)完成闸的开启。

25.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1