摩擦环、车轮制动盘及其制造方法与流程

1.本发明涉及一种如权利要求1的前序部分所述的摩擦环以及一种车轮制动盘及其制造方法。

背景技术:

2.在现有技术中已知车轮制动盘,如其例如使用在轨道车辆中那样。在de 44 17 813中,两个摩擦环通过沿着径向方向形锁合作用的滑块定中心,使得摩擦环的定心即使通过在制动过程中的加热也依然保持不变。为了使得基于热负荷引起的摩擦环变形不导致该摩擦环的锥形变形,通常在摩擦环上安装有散热片,摩擦环经由所述散热片支撑在轨道车辆车轮的轮盘上。

3.de 10 2007 020 891 a1介绍了用于制造含有硬质材料的摩擦环的不同方法。例如喷射成形是已知的,该喷射成形通过如下方式实现构件或者半成品的制造,即通过喷嘴喷射金属熔体。熔体微滴在此喷射到基材上并凝固成紧凑的固体。因此,喷射成形能够制备一个摩擦环,在该摩擦环中许多熔体微滴相互结合。相互结合的熔体微滴类似于一个层式结构,如其也在层式铸造中出现的那样,其中硬质材料颗粒在材料中的分布尽管根据方法控制可以是不均匀的或者均匀的,然而却没有硬质材料颗粒沿着事先给定方向的清晰的浓度分布。

4.此外,许多方法是已知的,在这些方法中在制备的摩擦环的表面上涂覆一层涂层。这样,ep 0 846 884 a2公开了一个变型方案,在该变型方案中首先通过一个任意的铸造方法制备一个基体。这里,除了许多其他的方法,还公开了本身已知的低压铸造法,通过该低压铸造法可以实现一个基体。通过延时加入两种熔体,在此可以构成一个梯度结构,其中硬质材料颗粒移动到已经凝固的基体中,例如通过扩散效应。

5.这个制造变型方案是一种所谓的分层铸造法,利用该分层铸造法能够实现梯度结构。理论上也可以时间延迟地叠加铸造多个功能层。然而,在此在相应已经凝固或者至少冷却的基体的表面与新涂敷的熔体层之间形成金属相之间的一个或者多个相界,在可能的情况下也构成金属间相,其中硬质材料颗粒以梯度方式分布在相应的相中。由于材料特性会根据硬质材料浓度、凝固温度、相的涂敷速度和涂敷体积而大幅度变化,所以为了制造具有几乎相同材料性能的摩擦环需要很高的过程控制。

技术实现要素:

6.因此本发明的目的是提供一种车轮制动盘,该车轮制动盘避免了上述现有技术的缺点,其中特别是旨在提供一种具有材料性能几乎相同的摩擦环的车轮制动盘。

7.本发明基于以下思想:如此构成一个用车轮制动盘的摩擦环,即它构成为一个整体铸造的金属块,包括一个摩擦面和一个背面。在此,金属块具有一种金属基质(即一种金属或者一种金属合金)和一种在金属基质内呈梯度分布的硬质材料,使得硬质材料在金属中的体积百分含量从背面朝向摩擦面连续地增加,从而将硬质材料主要配置在摩擦环的这

样的位置上,在位置上制动摩擦力发挥作用。

8.与在分层铸造法中不同,这里涉及的是一个整体的金属块,因此材料内部沿着垂直于摩擦面的剖面的热应力和热传导差异只有很小。

9.本发明车轮制动盘的另外的有利的实施方式能够从从属权利中获得。

10.硬质材料在金属中的体积百分含量能够非连续地或者特别优选恒定地增加。

11.金属块特别是没有相界,它因此构造为未涂层的和/或未分层的。然而也可以设置一层薄膜,诸如用于在存放或者送货运输中防腐的油膜。特别是和特别优选整个摩擦环可以由该金属块构成。

12.摩擦环优选可以沿着背面具有散热片和/或冷却凸块。

13.在本发明的一个有利的构造设计中,硬质材料的密度可以比金属的密度大至少1g/cm3,使得硬质材料可以由于高的密度差之故在金属熔体中快速下沉以形成梯度。

14.优选金属可以是一种轻金属或者一种具有轻金属作为主要成分的轻金属合金。优选轻金属是铝。特别优选铝基合金中加入有硅和/或镁。

15.优选硬质材料可以构成为金刚砂,特别是构成为工业金刚砂。

16.硬质材料、特别是硬质材料颗粒在金属中的浓度可以从背面朝向摩擦面增加至少为5%的体积百分比,优选至少为10%的体积百分比,特别优选为10至18%的体积百分比。通常,导热性通过硬质材料添加物而下降。背面区域中硬质材料颗粒的低浓度使散热更好,这一点还可以额外地通过散热片或者冷却凸点得到加强。

17.硬质材料、特别是硬质材料颗粒在金属中的浓度可以从背面朝向摩擦面增加例如至少为50%的体积百分比,优选至少为65%的体积百分比,特别优选为70至95%的体积百分比。

18.同样,根据本发明提供一种用于轨道车辆车轮的车轮制动盘,其中车轮具有一个轮腹,本发明的摩擦环支撑在该轮腹上,这些摩擦环利用连接机构紧固在该轮腹上。

19.连接机构可以有益地铸造在相应的摩擦环上,其中连接机构特别优选可以构成为分别设置在摩擦环外周上的多个弹簧元件,其中弹簧元件在车轮制动盘的装配状态中分别设置在摩擦环与轮腹之间。

20.然而设置弹簧元件仅仅是多个优选变型实施方案之一。在本发明的另一个变型实施方案中,例如通过朝向摩擦面方向的沉积能够如此程度地降低与轮腹接触的硬质材料含量(百分含量),使得通过特别是旋紧区域的更加容易的滑动有助于由热引起的盘的径向膨胀。因此例如在这个变型实施方案中能够以此省略弹簧元件。

21.本发明用于制造本发明车轮制动盘的方法包括至少以下步骤:

22.a)制备金属熔体;

23.b)混合金属熔体与硬质材料颗粒;

24.c)将熔体引入到用于成型摩擦环的铸型中,其中该铸型如此定向,使得用于构成摩擦面的表面参照地球的重力场相对其它的面位于下面;

25.d)如此控制温度,使得将铸型中的铸造材料在事先确定的最短时间间隔中-特别是在恒定的温度下-保持熔体状态;

26.e)对熔体进行冷却,以构成摩擦环,和

27.f)将摩擦环与另外的构件装配成车轮制动盘。

28.特别是在步骤e中或者在冷却期间或者之后,可以进行最后机械加工,以将摩擦环加工成可装配的最终形状。这主要可以包括平衡和/或研磨加工。

29.上述方法特别是允许在一道工序中制造具有呈梯度分布的硬质材料的摩擦环,而无需复杂的和工艺流程上耗费的、需要多重涂覆的分层铸造法。

30.根据步骤c,有利地在低压铸造法中进行熔体的引入。

附图说明

31.下面借助一个实施例参照后面的附图详细阐述本发明。附图中:

32.图1为现有技术的一个车轮制动盘的前视图,其中摩擦环是拧接的并且滑块用于定心;

33.图2为图1所示的现有技术的车轮制动盘的剖视图,其中摩擦环是拧接的并且滑块用于定心;

34.图3为现有技术的另一个摩擦环的透视的后视图,包括使用的带状弹簧元件;

35.图4为现有技术的摩擦环的剖面的示意图;和

36.图5为本发明摩擦环的剖面的示意图。

具体实施方式

37.在图1和2中示出了一个本身已知的车轮制动盘1的结构的变型方案,该车轮制动盘优选可以使用在轨道车辆上。车辆的、特别是轨道车辆的车轮3具有一个轮腹2,在该轮腹上关于该轮腹2的对称轴线对称地分别设置有一个摩擦环4、5。相应的摩擦环4、5具有筋条6,摩擦环4、5通过这些筋条支撑在轮腹2上。摩擦环4、5在图1和2的变型方案中构造有螺栓,这些螺栓设计为膨胀螺栓并且相应的摩擦环4或5通过该螺栓与一个螺母8相互配合地与轮腹2拧接。在此,相应的螺栓具有一个螺栓头7,该螺栓头支撑在一个套筒8上,该套筒经由一个下凹嵌入摩擦环5中。对应的螺母9同样构成为套筒或者与一个单独的套筒组合并且同样嵌入摩擦环4内的一个下凹中。通过单独的滑块10产生形锁合连接。

38.作为拧接的上述固定变型方案以外的备选方案,在图3中示出了车轮制动盘1的一个摩擦环4、5的透视图,该摩擦环具有使用的弹簧元件13。摩擦环4、5在这个变型实施方案中在轮腹侧构造有不同几何形状的筋条和/或凸块14、15、16、17、18、19,这些筋条和/或凸块参照轮腹沿着径向方向凸起并且基本上沿着轴向方向延伸。筋条或者凸块14、15、16、17、18、19以两个确定的、重复的图案设置在相应的摩擦环4、5上。图案分别通过设置一个仅仅选配的弹簧元件13相互隔开。筋条或者凸块14、15、16、17、18、19的几何形状选择成,使得摩擦环4、5由于通过制动过程形成的热量沿着参照车轮3的轴向方向的变形的量尽可能地均匀。另外,筋条或者凸块14、15、16、17、18、19的几何形状选择成,使得在车轮3旋转时通过对流实现尽可能高的散热。此外,筋条或者凸块14、15、16、17、18、19基本上构成为,使得它们仅仅以其相应的两个端部20贴靠在轮腹2上,从而通过筋条或者凸块14、15、16、17、18、19的几何结构将从摩擦环4、5引入到轮腹2中的热量降低到最小程度。

39.分别一个螺栓(未示出)在摩擦环4、5的装配状态下贯穿一个孔30并且构成摩擦环4、5与轮腹2的主要拧接(螺栓连接),该孔的对称轴线在图3中示出的示例中与弹簧元件13的对称轴线重合,摩擦环4、5利用所述螺栓紧固在轮腹2上。摩擦环4、5与此相应地同样具有

与孔30同轴的孔31。弹簧元件13经由支腿28、29和相应的孔32利用适当的连接机构(未示出)与凸块21、22连接。

40.弹簧元件13根据本发明设计成,使得产生的所有相对运动的量都在该弹簧元件13的弹性变形的范围内。这导致车轮制动盘1的主要拧接不沿着平行于轮腹2的方向进行相对运动,这完全避免了轮腹2上的磨损。图3的变型方案的进一步的结构细节可以从wo 2014/019895 a1中获得。

41.通常,上述的和在本发明的范围内优选使用的摩擦环4、5可以通过不同的铸造方法实现。在本发明的范围内,作为优选的材料使用轻金属、特别是铝基材料,从而本发明摩擦环的优选变型方案构造为轻质结构摩擦环。

42.材料特别优选可以是一种alsimg材料,即一种主要由铝构成的合金。另外的合金元素是硅和镁。上述铝基材料可以由预混合的基质复合材料铸造而成,该基质复合材料由金属和硬质材料al/sic混合物或者al/al2o3混合物构成。

43.因此,在本发明的范围内优选获得一种梯度-混合的材料复合体,其由延性的基材如铝和以梯度结构在功能上有利地分布的硬质材料颗粒构成。在此优选在剖面图中无法识别如在分层铸造材料中那样的相界。

44.为此利用例如作为硬质材料颗粒的金刚砂(al203)与铝的密度差。主要是通过如下方式实现这一点,即摩擦面参照地球的重力场设置在铸型的最下部区域中。

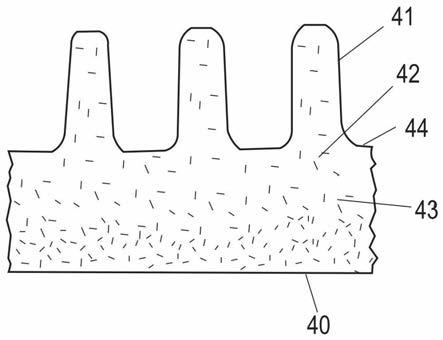

45.摩擦环成品的主要优点是将与摩擦和磨损技术相关的颗粒集中在需要它们的区域中。

46.优选添加到铝基金属熔体混合物中的硬质材料是一种工业金刚砂。该金刚砂的体积百分含量优选超过5%、特别是为8至15%。硬质材料颗粒优选的平均粒度在10至50μm之间。可以通过对一个或者多个剖面图的静态图像分析(static image analysing)实现这个范围内的粒度确定。

47.在低压铸造法中可以通过颗粒重排将该被添加硬质材料的基础复合材料构成一种有梯度的材料。这样的铸造法本身是已知的,但并不是用于构成本发明所述的梯度结构。在此,通常借助一根立管将金属熔体如铝从下压入一个放置在一个铸模型腔上的铸型中。在此,铸型可以是一个金属铸型(永久铸型)。将熔体向上压或者转移所需的压力可以通过一个气体压力产生。在充型之后,即使在凝固期间依然继续保持气体压力,以实现补给,用于对在从液态到固态转变过程中出现的体积收缩进行补偿。这自然以尽可能从上向下的定向凝固为前提并且引起尽可能有利的铸件构造或者横截面分级。

48.在位于铸型下部的摩擦环摩擦区域中,硬质材料颗粒、特别是金刚砂颗粒以有利的大于15%、优选18%至25%的体积百分含量集中在那里。

49.在此,金刚砂具有大于3.75g/cm3、优选在3.8至4.2g/cm3之间、特别是4.05g/cm3(+/-0.08g/cm3)的密度。相比之下,基体金属、例如铝熔体具有小于2.9g/cm3、优选在2.5至2.85g/cm3之间、特别是2.7g/cm3(+/-0.08g/cm3)的密度。

50.此外,铸型在冷却期间的运动能够是有利的,例如通过振动机构。运动有助于沉积。

51.如前所述,在摩擦环4、5的剖面中,金属或者金属合金42中的硬质材料颗粒43的浓度从摩擦面40向着背面44的冷却通道41呈梯度下降。这在图5中示出。与此相对,图4示出了

硬质材料颗粒43’均匀地分布在摩擦面40’与对应的背面44’之间,如其在现有技术中已知的那样。

52.特别优选硬质材料颗粒浓度(硬质材料浓度)可以从制动盘的摩擦面到其冷却通道均匀地下降,例如下降至少5%(体积百分比),优选下降至少10%(体积百分比),特别优选下降10至18%(体积百分比)。

53.此外,可以通过铸造过程中的温度控制改善硬质材料的梯度分布。在这种情况下,通过温度控制可以实现“保持熔体状态”和缓慢的冷却,从而通过硬质材料颗粒的下沉获得更好的分布。

54.此外,通过这个方法控制,能够实现一个在摩擦技术上有利的制动盘,该制动盘在加工步骤中只需要相应少量的费用。因此减少了费用支出。

55.通过使用由铝或者铝合金与硬质材料颗粒的“混合系统”,使用了比较经济的原材料,能够实现借助铸造的比较容易的可加工性。同时提供了一种具有确实良好的摩擦性能和高耐磨性的摩擦环,该摩擦环可以完美地使用在车轮制动盘中。此外,由于实现了几乎连续的、特别是整体的、无相界面的材料,能够实现材料复合体的各成分的良好导热性。通过在必要时再加热的金属铸型中的低压铸造法,能够更加清楚地形成金刚砂颗粒浓度在材料中的梯度分布。

56.梯度优选作为从摩擦侧向上(向着摩擦环的冷却侧)均匀下降的份额(百分含量)分布。不仅金刚砂,而且sic都可以用作硬质材料颗粒。然而,金刚砂具有的优点是,这个硬质颗粒材料与同样经常在摩擦技术上使用的sic部分相比具有稳定的高熔点。因此实现了一个对过程(在该过程中将铝较长时间,例如至少1个小时保持熔体状态)的相当安全的温度控制。此外,通过趋于光滑的铸型,对于借助切削加工实现表面的最终加工而言,预计只需比迄今为止更少的切削量,这是其中的另一个优点。

57.附图标记列表

[0058]1ꢀꢀꢀꢀ

车轮制动盘

[0059]2ꢀꢀꢀꢀ

轮腹

[0060]3ꢀꢀꢀꢀ

车轮

[0061]4ꢀꢀꢀꢀ

摩擦环

[0062]5ꢀꢀꢀꢀ

摩擦环

[0063]7ꢀꢀꢀꢀ

螺栓头

[0064]8ꢀꢀꢀꢀ

套筒

[0065]9ꢀꢀꢀꢀ

螺母

[0066]

10

ꢀꢀꢀ

滑块

[0067]

13

ꢀꢀꢀ

弹簧元件

[0068]

14

ꢀꢀꢀ

筋条

[0069]

15

ꢀꢀꢀ

筋条

[0070]

16

ꢀꢀꢀ

筋条

[0071]

17

ꢀꢀꢀ

凸块对

[0072]

18

ꢀꢀꢀ

筋条

[0073]

19

ꢀꢀꢀ

凸块对

[0074]

21

ꢀꢀꢀ

凸块

[0075]

22

ꢀꢀꢀ

凸块

[0076]

28

ꢀꢀꢀ

支腿

[0077]

29

ꢀꢀꢀ

支腿

[0078]

30

ꢀꢀꢀ

孔

[0079]

31

ꢀꢀꢀ

孔

[0080]

32

ꢀꢀꢀ

孔

[0081]

40

ꢀꢀꢀ

摩擦面

[0082]

41

ꢀꢀꢀ

冷却通道

[0083]

42

ꢀꢀꢀ

金属和/或金属合金

[0084]

43

ꢀꢀꢀ

硬质材料

[0085]

44

ꢀꢀꢀ

背面

[0086]

40

’ꢀ

摩擦面

[0087]

43

’ꢀ

硬质材料

[0088]

44

’ꢀ

背面

[0089]

50

ꢀꢀꢀ

预混合(铝屑+硬质材料颗粒)

[0090]

101

ꢀꢀ

制备熔体

[0091]

102

ꢀꢀ

混合熔体

[0092]

103

ꢀꢀ

引入到铸型中

[0093]

104

ꢀꢀ

温度控制/保持熔体状态

[0094]

105

ꢀꢀ

冷却熔体

[0095]

106

ꢀꢀ

装配车轮制动盘。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1