一种基于海上平台阀门定位器的智能PST测试装置的制作方法

一种基于海上平台阀门定位器的智能pst测试装置

技术领域

1.本发明涉及阀门检测技术领域,尤其涉及一种基于海上平台阀门定位器的智能pst测试装置。

背景技术:

2.石油行业作为工作环境风险大的行业,其行业特性决定其安全事故易发的特点。sdv阀门的执行机构通过内部弹簧与气缸的力来驱动阀门的开关,气缸气压力小于弹簧压力时,阀门会在弹簧力的作用下关闭,当气缸气压力大于弹簧压力时,阀门会在气缸气压力作用下打开。由于传统的海上平台的sdv阀门在使用的过程中处于静态,仅在流程出现异常需要紧急切断管线时才动作或者到停产检修时才可以动作,阀门长期保持静止状态,这样的运行工况会使阀门有粘连、卡住的可能,严重影响了石油行业的生产效率。此外,目前阀门的有效性测试还只能通过人工的方式进行测试,存在安全隐患。sdv阀门的开合通过手动操作,无法精确控制开度。因此,现亟需一种能够实时监测避免sdv阀门出现粘连卡死的情况,同时提高测试有效性和安全性的海上平台阀门定位器的智能pst测试装置。

技术实现要素:

3.本发明的目的在于克服上述现有技术中的不足,旨在提供一种能够实时监测避免sdv阀门出现粘连卡死的情况,同时提高测试有效性和安全性的海上平台阀门定位器的智能pst测试装置。

4.为达到上述目的,本发明是通过下述技术方案予以实现的:

5.一种基于海上平台阀门定位器的智能pst测试装置,包括执行气缸,所述执行气缸伸出上端面的气缸转动轴端部固定设置有磁力块,执行气缸的上端面固定设置有立体的固定支架,执行气缸的侧面设置有气路控制面板;所述固定支架上端面固定设置有定位器和限位开关,定位器用于与中控系统进行信号传输;所述限位开关底端伸出的开关转动轴转动连接有连杆结构,连杆结构与磁力块相转动连接;所述气路控制面板包括气控阀、流量放大器、电磁阀、过滤减压阀、第一推拉阀和第二推拉阀,过滤减压阀通过四通管和气路分别与流量放大器、电磁阀、第二推拉阀相连通,电磁阀和第二推拉阀均通过气路与第一推拉阀相连通,第一推拉阀通过气路与气控阀相连通,气控阀与流量放大器相连通;所述过滤减压阀与气源相连通;所述定位器通过电路与中控系统相连接,定位器通过气路与流量放大器相连接。

6.进一步的,所述过滤减压阀与四通管之间设置有三通管,三通管上连接有比例卸荷阀。

7.进一步的,所述磁力块为环形,磁力块套固在气缸转动轴端部。

8.进一步的,所述中控系统由中控智能仪表管理系统构成,中控系统通过valvelink软件控制阀门开度。

9.进一步的,所述定位器由dvc6200 sis定位器构成,所述限位开关由topworx限位

开关构成。

10.相对于现有技术,本发明具有以下有益效果:

11.本发明安装在sdv阀门的执行气缸上,能够对sdv阀门进行实时检测。通过定位器、限位开关、气路控制面板的组装结合,确保sdv阀门本身处于健康状态,确保生产流程出现紧急关断时sdv阀门能快速响应,及时将管线流程切断,避免影响生产和出现安全隐患。其中定位器用于接收中控系统的电信号并将电信号转变成气源信号输出到流量放大器,流量放大器根据气源信号调节输出到执行气缸的气源压力,执行气缸再驱动sdv阀门旋转,整个过程定位器实时检测sdv阀门旋转角度,从而实现远程自动pst部分行程的测试,避免sdv阀门出现粘连卡死的情况,同时提高测试有效性和安全性。调节第一推拉阀和第二推拉阀的拉起和下推状态,可改变sdv阀门由远程自动模式更换为手动模式。

附图说明

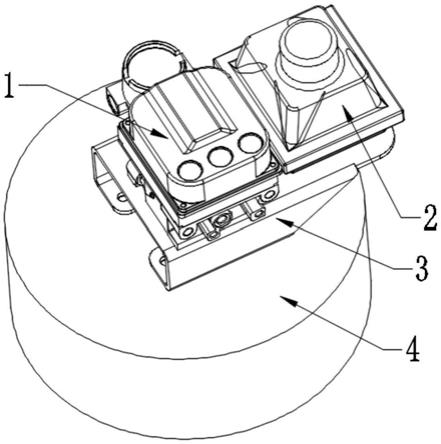

12.图1为本发明的结构示意图;

13.图2为本发明中连杆结构与气缸转动轴、开关转动轴的连接结构示意图;

14.图3为本发明中气路控制面板的结构示意图;

15.图4为本发明中气路控制面板在远程自动模式下的系统原理图;

16.图5为本发明中气路控制面板在手动模式下sdv阀门打开状态的系统原理图;

17.图6为本发明中气路控制面板在手动模式下sdv阀门关闭状态的系统原理图。

18.附图标记:

[0019]1‑

定位器,2

‑

限位开关,3

‑

固定支架,4

‑

执行气缸,5

‑

气路控制面板,6

‑

气源,7

‑

气缸转动轴,8

‑

磁力块,9

‑

连杆结构,10

‑

开关转动轴,51

‑

气控阀,52

‑

流量放大器,53

‑

电磁阀,54

‑

过滤减压阀,55

‑

比例卸荷阀,56

‑

第一推拉阀,57

‑

第二推拉阀。

具体实施方式

[0020]

下面将参考附图并结合实施例来详细说明本发明。

[0021]

如图1至图6所示,一种基于海上平台阀门定位器的智能pst测试装置,包括执行气缸4,所述执行气缸4伸出上端面的气缸转动轴7端部固定设置有磁力块8,执行气缸4的上端面固定设置有立体的固定支架3,执行气缸4的侧面设置有气路控制面板5;所述固定支架3上端面固定设置有定位器1和限位开关2,定位器1用于与中控系统进行信号传输;所述限位开关2底端伸出的开关转动轴10转动连接有连杆结构9,连杆结构9与磁力块8相转动连接;所述气路控制面板5包括气控阀51、流量放大器52、电磁阀53、过滤减压阀54、第一推拉阀56和第二推拉阀57,过滤减压阀54通过四通管和气路分别与流量放大器52、电磁阀53、第二推拉阀57相连通,电磁阀53和第二推拉阀57均通过气路与第一推拉阀56相连通,第一推拉阀56通过气路与气控阀51相连通,气控阀51与流量放大器52相连通;所述过滤减压阀54与气源相连通;所述定位器1通过电路与中控系统相连接,定位器1通过气路与流量放大器52相连接;所述定位器1由dvc6200sis定位器构成,所述限位开关2由topworx限位开关构成。

[0022]

其中,所述过滤减压阀54与四通管之间设置有三通管,三通管上连接有比例卸荷阀55。比例卸荷阀55的作用是避免执行气缸4泄压时造成气控回路中产生过大的背压,保证气控回路中的气源稳定性,并同时保护气控回路中的元器件安全。

[0023]

其中,所述中控系统由中控智能仪表管理系统构成,中控系统通过valvelink软件控制阀门开度。使用时可在中控系统中增加ao、ai控制点形成一个控制闭环回路,可以满足做离线和在线诊断,将实时的阀位行程反馈到中控系统,实现了sdv阀门开度的无极控制,适应性及安全性更强。

[0024]

本发明使用时将执行气缸4与sdv阀门相连接使用,其中气路控制面板5通过控制输出气信号的压力来控制执行气缸4动作,执行气缸4的气缸转动轴7端部固定有磁力块8,sdv阀门转动时磁力块8做同步转动。磁力块8与定位器1通过磁力连接,限位开关2的开关转动轴10通过连杆结构9与磁力块8相连接,当执行气缸4得到气路控制面板5给的气信号后,推动气缸转动轴7进行旋转动作。定位器1将磁力块8的旋转角度转化为电信号输出反馈给中控系统,实现阀门的旋转角度能在中控系统中显示,由于气缸转动轴7同为sdv阀门的转动轴,即定位器1通过磁力块8随气缸转动轴7的旋转角度来确定sdv阀门的旋转角度,满足远程自动控制和监测。同时开关转动轴10连接的连杆结构9与磁力块8做同步旋转动作,通过限位开关2可直接在现场观看到sdv阀门的旋转位置,满足现场手动控制和监测,实现在现场与中控系统同时并实时监测sdv阀门旋转角度的目的。

[0025]

本发明在sdv阀门pst测试功能具有远程自动和现场手动两种模式。

[0026]

如图4所示,为气路控制面板5在远程自动模式下的系统原理图。在远程自动模式中第一推拉阀56处于auto位即拉起状态。第二推拉阀57处于旁路,远程自动pst的测试功能开启,无现场手动开关功能。

[0027]

当电磁阀53失电时,气路关闭,气控阀51没有触发,执行气缸4内没有气源进入,sdv阀门关闭。

[0028]

当电磁阀53得电时,气路导通,气源依次通过过滤减压阀54、电磁阀53及第一推拉阀56使气控阀51触发,中控系统根据阀门的实时位置给定位器1输出一个pst触发信号,触发信号为4

‑

20ma的ao电信号,定位器1通过内部处理器将接收到的pst触发信号转变成气源信号输出到流量放大器52,流量放大器52根据接收到气源信号调节输出到执行气缸4的气源压力,此调节压力后的气源通过气控阀51进入执行气缸4,执行气缸4缓慢的驱动sdv阀门旋转,此过程中定位器1实时监测sdv阀门旋转角度,并根据实时位置调整流量放大器52的气源信号,从而实现远程自动pst行程的测试。

[0029]

在远程自动pst行程测试过程中,如遇突发情况例如sdv阀门旋转超过了预定角度,定位器1会输出最大气源信号到流量放大器52,从而使流量放大器52将输入到执行气缸4的气源增压到最大压力,使阀门恢复到全开状态,保证了远程自动pst行程的测试安全性及可靠性。

[0030]

在现场手动模式中,第一推拉阀56处于manual位即下推状态,电磁阀53处于旁路,现场手动pst的测试功能开启,无远程自动开关功能。

[0031]

如图5所示,为气路控制面板5在手动模式下sdv阀门打开状态的系统原理图。此时第二推拉阀57处于open位即拉起状态,气路导通,气源依次通过过滤减压阀54、第二推拉阀57及第一推拉阀56使气控阀51触发,气源通过流量放大器52增压后进入执行气缸4,气缸气压力大于sdv阀门的内部弹簧力,sdv阀门处于打开状态。

[0032]

如图6所示,为气路控制面板5在手动模式下sdv阀门关闭状态的系统原理图。第二推拉阀57处于close位即推下状态,气路关闭,气控阀51没有触发气,执行气缸4内没有气源

进入,sdv阀门会在内部弹簧力的作用下逐渐关闭,在sdv阀门关闭过程中,现场操作人员通过观察限位开关2的连杆机构状态,来判断阀门旋转角度,当达到预定的角度时及时将第二推拉阀57推拉至open位即拉起状态,气路导通,气源使气控阀51重新触发,气源通过流量放大器52增压后进入执行气缸4,气缸气压力大于sdv阀门的内部弹簧力,阀门逐渐开到最大,从而实现现场手动pst行程的测试。

[0033]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1