双壁流体运输系统和相关方法与流程

1.本公开涉及双壁流体运输系统和相关方法。

背景技术:

2.双重壁管道(例如,双重壁管线、双重壁管子和双重壁管)用在各种各样的行业中以用于流体运输。一般而言,双重壁管道包括位于外管道内的内管道,使得在内管道和外管道之间形成间隙体积。通常,内管道用于输送流体。在一些应用中,外管道用作用于捕获或容纳从内管道泄漏的流体的辅助或安全容器。另外地或另选地,外管道和间隙体积用于将内管道内的流体隔绝,例如维持内管道内的流体与外管道的外部之间的温度梯度。

3.传统上,双重壁管道需要连接结构,其在间隙空间内延伸并将内管道与外管道机械互连以将内管道定位在外管道内。连接结构的示例是与内管道和外管道焊接或以其它方式机械接合的径向链轮。因此,在传统双重壁管道中,内管道和外管道通常互连而非彼此机械隔离。内管道和外管道的机械联接可导致各种问题,特别是对于对双重壁管道施加应力和/或在内管道和外管道之间存在大的温度梯度的应用。更具体地,缺陷、裂纹或应变可通过连接结构传递,这可导致内管道和外管道二者的机械故障。另外,连接结构可在内管道和外管道之间传递热,这也可导致机械故障。因此,需要改进的双壁流体运输系统、双壁流体管道及其形成方法,其可将内管道与外管道机械或热隔绝,例如防止缺陷、裂纹、应变和/或热在它们之间传递。

技术实现要素:

4.本文公开了双壁流体运输系统和相关方法。双壁流体运输系统包括至少一个双壁流体管道,其包括内管和外管。外管包括外管扩口端区域对以及在外管扩口端区域对之间延伸的外管中心区域,其中外管中心区域和外管扩口端区域对限定围绕外管内体积的外管内表面。内管限定中心管道并在外管内体积内延伸。内管包括内管扩口端区域对以及在内管扩口端区域对之间延伸的内管中心区域,其中内管扩口端区域对和内管中心区域限定内管外表面。内管和外管限定互锁几何结构,并且内管和外管的尺寸和形状被设计成被支撑为使得内管通道将内管外表面与外管内表面完全分离。该方法包括:以增材方式形成外管壁,其围绕外管内体积并限定外管第一扩口端区域和相反的外管第二扩口区域;以及在外管壁内以增材方式形成内管壁,内管通道将内管壁的内管外表面与外管壁的外管内表面完全分离,其中内管壁围绕中心管道并限定内管第一扩口端区域和相反的内管第二扩口端区域,并且内管壁和外管壁限定互锁几何结构。

附图说明

5.图1表示包括根据本公开的双壁流体运输系统的飞行器的示例。

6.图2是根据本公开的双壁流体运输系统的示意表示。

7.图3是根据本公开的示例双壁流体管道的等距视图。

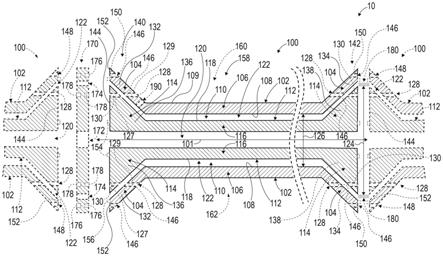

8.图4是沿着图3中的线4-4截取的图3的示例双壁流体管道的局部横截面图。

9.图5是沿着图3中的线5-5截取的图3的示例双壁流体管道的横截面图。

10.图6是根据本公开的另一示例双壁流体管道的等距剖视图。

11.图7是示出根据本公开的示例连接环的等距视图。

12.图8是示出根据本公开的相邻双壁流体管道连同与其内管和外管交界的连接环的示例的横截面图。

13.图9是根据本公开的示例连接板的等距视图。

14.图10是示出根据本公开的相邻双壁流体管道连同将相邻双壁流体管道互连的连接板的示例的等距横截面图。

15.图11是示意性地表示根据本公开的方法的示例的流程图。

16.图12是与根据本公开的方法形成的示例支撑结构互连的示例双壁流体管道结构的等距局部横截面图。

17.图13是在将内管扩口端区域与外管扩口端区域分离之前根据本公开的方法形成的示例双壁流体管道结构的等距横截面图。

具体实施方式

18.图1至图13提供了根据本公开的双壁流体运输系统10、双壁流体管道100、包括和/或利用双壁流体运输系统10的飞行器12以及方法500的示例。在图1至图13中的每一个中用于相似或至少基本上相似的目的的元件以相似的标号标记,并且这些元件可不在本文中参照图1至图13中的每一个详细讨论。类似地,在图1至图13中的每一个可能并未标记所有元件,但是为了一致,本文中可使用与其关联的标号。在不脱离本公开的范围的情况下,本文中参照图1至图13中的一个或更多个讨论的元件、部件和/或特征可包括在图1至图13中的任一个中和/或与之一起使用。

19.通常,在附图中,可能包括在给定示例中的元件以实线示出,而对给定示例可选的元件以虚线示出。然而,以实线示出的元件并非对本公开的所有示例均必不可少,在不脱离本公开的范围的情况下,可从特定示例省略以实线示出的元件。

20.图1示出根据本公开的包括和/或利用双壁流体运输系统10的飞行器的示例。双壁流体运输系统10的示例示出于图2至图10中并参照其在本文中更详细地讨论。

21.飞行器12可包括机身20以及操作上附接到机身20和/或从机身20延伸的至少一个机翼14。飞行器12还可包括至少一个发动机16,其可在操作上附接到机身20,例如经由对应机翼14。飞行器12还可包括尾部组件18,其可在操作上附接到机身20和/或至少部分地由机身20限定。尾部组件18可包括至少一个垂直尾翼24和至少一个水平尾翼22。飞行器12还包括各种流体处理系统26,例如可向发动机16供应燃料的燃料供给系统和/或可用于对包括在飞行器12中的各种飞行控制面28进行致动的液压系统和/或气动系统。在图1中,至少一个流体处理系统26是、包括和/或利用根据本公开的双壁流体运输系统10。

22.飞行器12可包括任何合适类型的飞行器,示例包括私人飞行器、商用飞行器、客机、军用飞行器、喷气式客机、自主飞行器、宽体飞行器和/或窄体飞行器。尽管图1示出飞行器12是固定翼飞行器的示例,但是双壁流体运输系统10也可包括在和/或用于任何合适类型的飞行器中,其它类型的飞行器的例示性非排他性示例包括旋翼飞行器、直升机、倾翼飞

行器、倾转飞行器、火箭、火箭推进系统和/或航天器。根据本公开的双壁流体运输系统10也不限于航空,而是可包括在和/或用于地面运输车辆、航海载具的流体处理系统中以及制造业和/或诸如石油和天然气行业的各种其它行业的流体处理系统内。

23.图2示意性地表示根据本公开的双壁流体运输系统10的横截面示例。如所示,双壁流体运输系统10包括至少一个双壁流体管道100。双壁流体管道100包括外管102以及在由外管102限定的外管内体积110内延伸的内管112。外管102包括外管扩口端区域对104以及在外管扩口端区域对104之间延伸的外管中心区域106。外管扩口端区域对104和外管中心区域106限定围绕外管内体积110的外管内表面108。类似地,内管112包括内管扩口端区域对114以及在内管扩口端区域对114之间延伸的内管中心区域116,其中内管中心区域116和内管扩口端区域对114限定内管外表面118。内管112限定穿过内管扩口端区域对114并在内管中心区域116内延伸的中心管道120。

24.内管112和外管102的尺寸和形状被设计成被支撑为使得管间通道122将内管外表面118与外管内表面108完全分离。换句话说,内管112和外管102的尺寸和形状可被设计成被支撑为使得外管内表面108和内管外表面118不接触,管间通道122在它们之间延伸。

25.内管112和外管102限定互锁几何结构。换句话说,内管112和外管102的尺寸和形状可被设计成使得无法在不损坏或破坏内管112和/或外管102的情况下将内管112从外管102移除。换句话说,内管扩口端区域对114中的各个内管扩口端区域限定内管最外横向尺寸124,并且沿着外管中心区域106,外管内表面108限定外管通道最外横向尺寸126。在一些示例中,内管最外横向尺寸124大于外管通道最外横向尺寸126,使得内管112和外管102限定互锁几何结构。在一些示例中,内管112是一体和/或外管102是一体。换言之,内管112和外管102各自可限定没有焊缝或接头而形成的连续件。

26.另外地或另选地,双壁流体运输系统10在本文中可被称为双重壁流体运输系统10和/或双管流体运输系统10。类似地,另外地或另选地,双壁流体管道100可被称为双重壁流体管道100、双管流体管道100和/或双重管流体管道100。另外地或另选地,内管112可被称为中心管112、内管道112、扩口内壁112、内扩口管线112和/或扩口内管子112。另外地或另选地,外管102可被称为外管道102、扩口外壁102、外扩口管线102和/或扩口外管子102。

27.双壁流体运输系统10可用于在双壁流体管道100内或通过双壁流体管道100运送或输送至少一种流体。作为示例,双壁流体运输系统10可用于在内管112的中心管道120内运送或输送流体。在一些示例中,另外地或另选地,双壁流体运输系统10用于在管间通道122内运送流体。当双壁流体运输系统10用于运送中心管道120中的流体和管间通道122中的流体时,双壁流体运输系统10可用于在中心管道120和管间通道122中运送相同或不同的流体。另外地或另选地,双壁流体运输系统10可用于在中心管道120和管间通道122内在相同或不同的方向上运送流体和/或在中心管道120和管间通道122内以不同的流速运送流体。作为更具体的示例,双壁流体运输系统10可用于在中心管道120内运送燃料并在管间通道122内运送氧化剂。作为另一示例,例如当在特殊飞行器加油操作期间使用双壁流体运输系统10时,双壁流体运输系统10可用于在中心管道120内在第一方向上运送燃料并在相反方向上排出空气。

28.另外地或另选地,双壁流体运输系统10可用于在中心管道120和管间通道122之一中运送流体并且在中心管道120和管间通道122中的另一个内容纳或限制流体。另外地或另

选地,双壁流体运输系统10可被配置为在中心管道120和管间通道122以不同的压力内运送或限制流体。作为示例,在中心管道120内容纳或运送第二流体(例如,燃料)的同时,双壁流体运输系统10可利用惰性气体(例如,氮气)将管间通道122加压至指定的压力。在一些这样的示例中,双壁流体运输系统10包括压力传感器,其与管间通道122连通并被配置为记录管间通道122内的压力改变,其中压力改变可用于检测中心管道120中的泄漏、管间通道122内的泄漏、内管112中的裂口和/或外管102中的裂口。

29.在一些示例中,外管102被配置为捕获从内管112的中心管道120泄漏的流体(例如,通过内管112中的裂缝、裂口或瑕疵泄漏的流体)。在这些示例中,外管102被配置为在管间通道122内限制或运送从中心管道120泄漏的流体。如图2所示,在一些示例中,外管102设置有管间口190,其穿过外管外表面109延伸到管间通道122并选择性地提供到管间通道122的通路。当包括管间口190时,管间口190可用于排出管间通道122内捕获的流体,并且双壁流体运输系统10还可包括管间口密封构件,其被配置为选择性地密封并提供到管间口190和相应管间通道122的通路。

30.如提及的,内管112和外管102的尺寸和形状被设计成被支撑为使得管间通道122将内管外表面118与外管内表面108完全分离。换言之,双壁流体运输系统10可不包括在内管外表面118和外管内表面108之间延伸以将内管112和外管102彼此机械互连的任何结构、元件或机构。这样,内管112和外管102的尺寸和形状被设计成被支撑为使得内管112和外管102彼此机械隔离。换句话说,管间通道122被配置为将内管112和外管102彼此机械隔离。内管112和外管102彼此机械隔离防止裂缝在内管112和外管102之间传递、传播或迁移和/或防止缺陷(例如,由于应力疲劳或固有材料瑕疵而引起的裂纹)在内管112和外管102之间迁移或传递。这样,双壁流体管道100被配置为将存在于内管112和外管102中的任一个中的任何机械缺陷、裂纹、裂缝或材料瑕疵与相应主体隔离。

31.另外地或另选地,管间通道122被配置为将内管112和/或中心管道120内的流体与外管102和/或外管102外部的空间热隔绝。在一些示例中,双壁流体运输系统10被配置为在内管112和/或中心管道120内的流体与外管102和/或外管102外部的空间之间存在热梯度或温度梯度的情况下操作。在一些这样的示例中,管间通道122被配置为将内管112与外管102和/或外管102外部的空间隔绝,以限制内管112和/或中心管道120内的流体与外管102和/或外管102外部的空间之间的热传递。在一些这样的示例中,管间通道122是或被配置为容纳或运送隔绝流体。另外地或另选地,在一些这样的示例中,管间通道122被配置为被抽空和/或被配置为相对于中心管道120和/或外管102外部的空间维持减小的压力。在任何这样的示例中,双壁流体管道100可被描述为被配置为将内管112与外管102热隔绝。在其它示例中,双壁流体管道100被配置为用作热交换器的至少一部分,其中双壁流体管道100被配置为在中心管道120内的流体与管间通道122内的流体和/或外管102外部的空间中的流体(例如,空气)之间传递热。

32.双壁流体管道100由任何合适的一种或更多种材料形成。内管112和外管102可由一种或更多种相同的材料或一种或更多种不同的材料形成。用于形成双壁流体管道100、内管112和/或外管102的合适材料的示例包括一种或更多种金属、一种或更多种烧结金属、一种或更多种热处理金属、铝、铝合金、铝硅镁合金、铁、钢、铁合金、钛、钛合金、复合材料、聚合材料、聚合物、增强聚合物、塑料、热塑性陶瓷和/或其组合。形成双壁流体管道100的一种

或更多种材料可基于双壁流体管道100的期望应用来选择。

33.如图2所示,外管扩口端区域对104可被描述为从外管中心区域106向外纵向和横向延伸,使得外管扩口端区域对104的最外横向和最外纵向尺寸大于外管中心区域106。如本文提及的,纵向是指与双壁流体管道100的中心轴线或长轴和/或对应部件的中心轴线或长轴对准的方向。外管扩口端区域对104终止以形成外管102的外管基部152,并且外管基部152可形成被配置为与相邻结构(例如,相邻外管102、双壁流体运输系统10的另一部件和/或外部结构)交界的表面。外管扩口端区域对104为中空的并且至少部分地或完全地围绕内管扩口端区域对114。内管扩口端区域对114也可被描述为从内管中心区域116向外纵向和横向延伸,使得内管扩口端区域对114的最外横向和纵向尺寸大于内管中心区域116。内管扩口端区域对114终止以形成内管基部144,其可形成被配置为与相邻结构(例如,相邻内管112、双壁流体运输系统10的另一部件和/或外部结构)交界的表面。

34.内管扩口端区域对114中的各个内管扩口端区域和外管扩口端区域对104中的各个外管扩口端区域可向外横向和纵向延伸以与双壁流体管道100的中心轴线101形成任何合适的扩口角。由各个内管扩口端区域形成的扩口角可与由对应或相邻外管扩口端区域形成的扩口角相同或不同。同样,内管扩口端区域可相对于彼此形成相同或不同的扩口角,并且外管扩口端区域可相对于彼此形成相同或不同的扩口角。换句话说,内管第一扩口端区域136可相对于外管第一扩口端区域132平行或成角度,并且内管第二扩口端区域138可相对于外管第二扩口端区域134平行或成角度。合适扩口角的示例包括至少5

°

、至少10

°

、至少20

°

、至少30

°

、至少35

°

、至少40

°

、至少45

°

、至少50

°

、至少60

°

、至多5

°

、至多10

°

、至多20

°

、至多30

°

、至多35

°

、至多40

°

、至多45

°

、至多50

°

、至多60

°

和/或至多80

°

。

35.内管112和外管102可具有相同或不同的长度,使得当内管112和外管102相对于彼此支撑时,内管基部144和外管基部152可彼此对准或偏移。内管扩口端区域对114形成内管112的总长度的任何合适的比例,示例包括至少1%、至少5%、至少10%、至少20%、至少50%、至少75%、至少90%、至多1%、至多5%、至多10%、至多20%、至多50%、至多75%和/或至多90%。同样,外管扩口端区域对104形成外管102的总长度的任何合适的比例,示例包括至少1%、至少5%、至少10%、至少20%、至少50%、至少75%、至少90%、至多1%、至多5%、至多10%、至多20%、至多50%、至多75%和/或至多90%。

36.内管112和外管102可相对于彼此包括任何合适的形状和/或尺寸,使得内管112和外管102限定互锁几何结构,并且使得内管112和外管102被配置为被支撑为使得管间通道122将内管外表面118与外管内表面108完全分离。作为示例,内管112和外管102的形状和尺寸可被设计成被支撑为使得内管外表面118和外管内表面108平行、至少基本上平行、同轴和/或同心。在一些示例中,内管112和外管102被配置为使得内管外表面118和外管内表面108不平行。作为示例,内管外表面118和/或外管内表面108可设置有方便管间通道122内的流体的流型的复杂形状或表面特征。在特定示例中,内管外表面118和/或外管内表面108设置有被配置为方便中心管道120内的流体与管间通道122内的流体之间的热交换的涡流生成几何特征。

37.继续参照图2,双壁流体管道100包括由内管中心区域116和外管中心区域106限定的双壁中心区域158以及由内管扩口端区域对114和外管扩口端区域对104限定的一对双壁扩口端区域141。双壁流体管道100被配置为拥有任何合适的横截面形状。如本文所讨论的,

双壁流体管道100或其部件的横截面形状是双壁流体管道100或其部件横切双壁流体管道100的长度或中心轴线101的形状。内管112和外管102可拥有相同或不同的横截面形状。类似地,内管扩口端区域对114可拥有彼此和/或与内管中心区域116相同或不同的横截面形状,并且外管扩口端区域对104可拥有彼此和/或与外管中心区域106相同或不同的横截面形状。合适的内管112、外管102和/或双壁流体管道100横截面形状的示例包括圆形横截面、卵圆形横截面、正方形横截面、矩形横截面、三角形横截面和/或多边形横截面。

38.如图2所示,双壁流体管道100的双壁中心区域158可包括弯曲配置160或直线配置162。在直线配置162中,双壁中心区域158限定笔直或直线的中心轴线101,并且在弯曲配置160中,双壁中心区域158限定弯曲或非直线的中心轴线101。在一些示例中,弯曲配置160包括多个弯曲,并且在其它示例中,弯曲配置160包括单个弯曲。当双壁中心区域158包括弯曲配置160时,双壁中心区域158中的各个弯曲可包括任何合适的曲率角,合适曲率角的示例包括至少5

°

、至少10

°

、至少20

°

、至少45

°

、至少60

°

、至少90

°

、至少120

°

、至多5

°

、至多10

°

、至多20

°

、至多45

°

、至多60

°

、至多90

°

、至多120

°

和/或至多180

°

。弯曲配置160的更具体示例包括s形配置、u形配置、弯头和/或一个或更多个折弯。

39.内管扩口端区域对114包括内管第一扩口端区域136以及与内管第一扩口端区域136相反的内管第二扩口端区域138。类似地,外管扩口端区域对104包括外管第一扩口端区域132以及与外管第一扩口端区域132相反的外管第二扩口端区域134。外管第一扩口端区域132和内管第一扩口端区域136限定双壁流体管道100的双壁第一扩口端区域140。内管第二扩口端区域138和外管第二扩口端区域134限定双壁流体管道100的双壁第二扩口端区域142。

40.在一些示例中,双壁流体管道100包括围绕双壁第一扩口端区域140和双壁第二扩口端区域142中的至少一个设置的多个内管紧固件孔128。内管紧固件孔128被配置为与多个内管紧固件130协作以在操作上将内管112联接到相邻结构。在一些示例中,双壁流体管道100包括围绕双壁第一扩口端区域140设置的多个第一端内管紧固件孔128,其中多个第一端内管紧固件孔128从内管第一扩口端区域136的内管基部144穿过外管第一扩口端区域132的外管外表面109延伸。另外地或另选地,在一些示例中,双壁流体管道100包括围绕双壁第二扩口端区域142设置的多个第二端内管紧固件孔128,其中多个第二端内管紧固件孔128从内管第二扩口端区域138的内管基部144穿过外管第二扩口端区域134的外管外表面109延伸。

41.如图2所示,各个内管紧固件孔128可包括定位在内管112内并被配置为接纳内管紧固件130的紧固件接纳区域127以及定位在外管102内并被配置为接纳管间密封构件146的密封接纳区域129。这样,紧固件接纳区域127被配置为与内管紧固件130协作以在操作上将内管112联接到相邻结构,而无需利用内管紧固件130将内管112与外管102互连。密封接纳区域129接纳管间密封构件146以将管间通道122与外管102外部的空间分隔或密封。

42.在一些示例中,双壁流体管道100包括沿着双壁第一扩口端区域140和双壁第二扩口端区域142中的至少一个定位的多个外管紧固件孔148。外管紧固件孔148被配置为与多个外管紧固件150协作以在操作上将外管102联接到相邻结构。在一些示例中,双壁流体管道100包括沿着双壁第一扩口端区域140定位的多个第一端外管紧固件孔148,其中多个第一端外管紧固件孔148从外管第一扩口端区域132的外管基部152穿过外管第一扩口端区域

132的外管外表面109延伸。另外地或另选地,在一些示例中,双壁流体管道100包括沿着双壁第二扩口端区域142定位的多个第二端外管紧固件孔148,其中多个第二端外管紧固件孔148从外管第二扩口端区域134的外管基部152穿过外管第二扩口端区域134的外管外表面109延伸。

43.当双壁流体管道100包括沿着双壁流体管道的相同扩口端区域定位的多个内管紧固件孔128和多个外管紧固件孔148时,内管紧固件130可在操作上将内管112联接到外管紧固件150在操作上将外管102联接至的相同或不同的相邻结构。

44.继续参照图2,在一些示例中,双壁流体管道100包括围绕内管112的至少一个内管基部144设置的至少一个内管密封区域154,可选地围绕两个内管基部144设置的两个内管密封区域154。在一些示例中,各个内管基部144包围中心管道120,并且内管密封区域154围绕由内管基部144形成的表面设置。在一些示例中,内管密封区域154被配置为在内管112和外部部件之间形成流体密封以将中心管道120与外部部件密封地互连。在一些示例中,内管紧固件130被配置为将内管密封区域154推向外部部件以在它们之间形成流体密封。

45.另外地或另选地,在一些示例中,双壁流体管道100包括围绕外管102的至少一个外管基部152设置的至少一个外管密封区域156。在一些示例中,各个外管基部152包围外管102的外管内体积110,并且外管密封区域156围绕由外管基部152形成的表面设置。在一些示例中,外管密封区域156被配置为在外管102和外部部件之间形成流体密封以将外管内体积110与外部部件密封地互连。在一些示例中,外管紧固件150被配置为将外管密封区域156推向外部部件以在它们之间形成流体密封。

46.当包括时,内管密封区域154和/或外管密封区域156包括被配置为在内管112和/或外管102与外部部件之间形成流体密封的任何合适的结构和/或一种或更多种材料。作为示例,内管密封区域154可包括绕内管基部144延伸的o形环或垫圈,并且外管密封区域156可包括绕外管基部152延伸的o形环或垫圈。用于形成内管密封区域154和/或外管密封区域156的合适材料的示例包括弹性材料、密封材料、一种或更多种聚合物、一种或更多种弹性聚合物、一种或更多种硅树脂、一种或更多种耐热聚合物、石墨、陶瓷、橡胶、含氟聚合物、聚酰胺和/或其组合。

47.继续参照图2,在一些示例中,双壁流体运输系统10包括多个双壁流体管道100。在这些示例中,双壁流体管道100被配置为在操作上彼此互连以形成一个或更多个连续或延伸的双壁流体管道100。在一些示例中,相邻双壁流体管道100被配置为彼此直接互连,并且在其它示例中,双壁流体运输系统10包括被配置为互连、交界或方便相邻双壁流体管道100之间的连接的一个或更多个互连构件。

48.如图2中的左侧所示,在一些示例中,双壁流体运输系统10包括至少一个连接板170,并且可选地多个连接板170。连接板170被配置为将相邻双壁流体管道100彼此互连并且支撑相邻双壁流体管道100的内管112和外管102,使得管间通道122至少在连接板170附近将内管外表面118与外管内表面108完全分离。在一些示例中,双壁流体管道100在两端与两个连接板170互连,使得连接板170支撑外管102和内管112间隔开,管间通道122沿着双壁流体管道100的整个长度在间隔开的外管102和内管112之间延伸。

49.在一些示例中,连接板170包括连接板中心管道172,其被配置为在相邻双壁流体管道100的中心管道120之间提供流体连通。在更具体的示例中,连接板中心管道172包括延

伸穿过连接板170以将中心管道120流体互连的孔,并且尺寸可与中心管道120对应地设计。在一些示例中,连接板170包括被配置为在相邻双壁流体管道100的管间通道122之间提供流体连通的流体可渗透管间区域174。在更具体的示例中,流体可渗透管间区域174包括延伸穿过连接板170以将相邻双壁流体管道100的管间通道122流体互连的多个孔。这样,连接板170可由一体形成。

50.在一些示例中,连接板170包括:多个外管联接部分176,其被配置为在操作上将相邻双壁流体管道100的外管102联接到连接板170;和/或多个内管联接部分178,其被配置为在操作上将相邻双壁流体管道100的内管112联接到连接板170。在一些示例中,外管联接部分176接纳与外管紧固件孔148接合的外管紧固件150和/或内管联接部分178接纳与内管紧固件孔128接合的内管紧固件130。当包括时,外管联接部分176被配置为至少在期望的位置支撑相邻外管102在连接板170附近的部分,这可包括将相邻外管102彼此对准、将外管102与对应内管112对准和/或将外管102与流体可渗透管间区域174对准。同样,当包括时,内管联接部分178被配置为至少在期望的位置支撑相邻内管112在连接板170附近的部分,这可包括将相邻内管112彼此对准、将相邻中心管道120彼此对准和/或将相应双壁流体管道100的内管112与外管102对准。在一些示例中,连接板170被配置为联接到相邻结构以将相邻双壁流体管道100相对于相邻结构支撑或定位和/或将双壁流体运输系统10的一部分相对于相邻结构支撑或定位。

51.对于内管112包括内管密封区域154的一些示例,内管密封区域154被配置为与围绕连接板中心管道172的连接板170形成流体密封并允许连接板中心管道172与中心管道120之间的流体连通。同样,对于外管102包括外管密封区域156的一些示例,外管密封区域156与围绕流体可渗透管间区域174的连接板170形成流体密封并且允许管间通道122与流体可渗透管间区域174之间的流体连通。

52.连接板170可由与双壁流体管道100相同和/或不同的一种或更多种材料形成。在一些示例中,连接板170包括一体构造,并且在其它示例中,连接板170由多个子部件形成。在一些示例中,连接板170的尺寸和/或形状被设计为与外管102的最外尺寸对应。

53.如图2中的右侧所示,在一些示例中,双壁流体运输系统10包括至少一个连接环180,可选地多个连接环180。连接环180被配置为定位在双壁流体管道100的内管基部144和外管基部152之间并且支撑内管112和外管102,使得管间通道122至少在连接环180附近将内管外表面118与外管内表面108完全分离。在一些示例中,连接环180被配置为使相邻双壁流体管道100的内管112和外管102相对于彼此接合、挂钩(index)、对准和/或支撑。更具体地,连接环180的尺寸和形状被设计成在相邻双壁流体管道100的管间通道122的端部区域之间延伸并定位在其内,并且支撑各个相邻双壁流体管道100的内管基部144和外管基部152间隔开,管间通道122在内管基部144和外管基部152之间延伸。在一些示例中,连接环180被安装在双壁流体管道100的任一双壁扩口端区域中,使得两个连接环180支撑外管102与内管112间隔开,使得管间通道122沿着双壁流体管道100的整个长度将内管外表面118与外管内表面108分离。

54.当包括时,连接环180的尺寸可被设计成与外管基部152的最内横向尺寸和内管基部144的最外横向尺寸对应。当连接环180交界并支撑相邻双壁流体管道100的内管112和外管102时,连接环180可被配置为在相邻双壁流体管道100的管间通道122之间提供流体连

通。如这里更详细讨论的,一些连接环180包括限定内径向表面和外径向表面的连接环主体,并且还包括围绕内径向表面和外径向表面设置的多个偏移凹口,其在管间通道122之间提供流体连通。连接环180由任何合适的一种或更多种材料形成,示例包括弹性材料、密封材料、一种或更多种聚合物、一种或更多种弹性聚合物、一种或更多种硅树脂、一种或更多种耐热聚合物、石墨、陶瓷、橡胶、含氟聚合物、聚酰胺和/或其组合。

55.在一些示例中,连接环180被配置为允许相邻双壁流体管道100的内管112和外管102彼此直接联接。在特定示例中,一组或两组内管紧固件130与各个相邻内管112的内管紧固件孔128接合以将相邻内管112的相邻内管基部144彼此密封地互连,并且外管紧固件150与各个相邻外管102的外管紧固件孔148接合以将外管基部152彼此密封地互连。连接环180被安装在管间通道122的端部区域内并且将内管112支撑在距外管102期望的径向分离处和/或使内管112在外管102内居中,同时在相邻双壁流体管道100的管间通道122之间提供流体连通。这样,连接环180为相邻双壁流体管道100的管间通道122提供支撑和流体互连,而无需将内管112机械联接到外管102并且允许相邻双壁流体管道100的直接联接。

56.现在转向图3至图10,示出双壁流体运输系统10、双壁流体管道100、连接板170和连接环180的例示性非排他性示例。适当时,来自图2的示意图的标号用于指定图3至图10的对应部分;然而,图3至图10的示例是非排他性的,并非将双壁流体运输系统10限于图3至图10所示的实施方式。即,双壁流体运输系统10不限于图3至图10所示的双壁流体管道100、连接板170和连接环180的特定实施方式,双壁流体运输系统10可包含参照图2的示意图和/或图3至图10的实施方式示出和讨论的双壁流体管道100、连接板170和连接环180的任何数量的各种方面、配置、特性、性质等以及其变型,而无需包括所有这些方面、配置、特性、性质等。为了简明,可不再关于图3至图10讨论、示出和/或标记双壁流体运输系统10的先前讨论的各个组件、部件、部分、方面、区域等或其变体;然而,在本公开的范围内先前讨论的特征、变体等可与图3至图10一起使用。

57.图3至图5示出本文中指示并称为双壁流体管道300的双壁流体管道100的第一示例。双壁流体管道300是双壁流体管道100的示例,其中双壁中心区域158包括直线配置162,并且双壁扩口端区域对141从双壁中心区域158向外以对应扩口角纵向和横向延伸。内管112和外管102包括圆形横截面形状,使得内管112的最外横向尺寸内管基部144的是直径。内管112和外管102的尺寸被设计成使得内管基部144和外管基部152彼此对准或齐平。内管112包括内管密封区域154,其在此示例中包括沿着围绕中心管道120的内管基部144延伸并且被配置为接纳从内管基部144向外延伸的o形环的一对同心凹槽。外管102包括外管密封区域156,其在此示例中包括围绕外管基部152延伸并且被配置为接纳从外管基部152向外延伸的o形环的同心凹槽。内管密封区域154被配置为将中心管道120与管间通道122流体隔离,并且外管密封区域156将管间通道122与外管102外部的区域流体隔离。

58.进一步示出,双壁流体管道300包括平行于双壁流体管道300的中心轴线101延伸的内管紧固件孔128和外管紧固件孔148。内管紧固件孔128穿过外管扩口端区域对104的外管外表面109,穿过内管扩口端区域对114的内管外表面118延伸到内管扩口端区域对114的内管基部144之外。外管紧固件孔148横向定位在内管112的最外横向尺寸外侧并且通过外管基部152延伸穿过外管扩口端区域对104的外管外表面109。在此示例中,内管紧固件孔128和外管紧固件孔148彼此径向偏移,这可改进外管102的强度和/或降低内管紧固件孔

128和外管紧固件孔148之间形成应力裂缝的倾向。

59.如图4中最佳所示,双壁流体管道300包括平行于双壁流体管道300的中心轴线101延伸的内管紧固件孔128和外管紧固件孔148。内管紧固件孔128穿过外管扩口端区域对104的外管外表面109,穿过内管扩口端区域对114的内管外表面118并延伸到内管扩口端区域对114的内管基部144之外。外管紧固件孔148横向定位在内管112的最外横向尺寸外侧并且通过外管基部152延伸穿过外管扩口端区域对104的外管外表面109。在此示例中,内管紧固件孔128和外管紧固件孔148彼此径向偏移,这可改进外管102的强度和/或降低内管紧固件孔128和外管紧固件孔148之间形成应力裂缝的倾向。

60.内管紧固件孔128包括密封接纳区域129,其被定位在外管扩口端区域对104内并被配置为接纳管间密封构件146,当接纳管间密封构件146被接纳在密封接纳区域129中时将管间通道122与外管102的外部流体隔离。内管紧固件孔128还包括紧固件接纳区域127,其被定位在内管扩口端区域对114内并被配置为接纳内管紧固件130。这样,内管紧固件孔128被配置为使得内管紧固件130仅与内管112接合,而不将内管112和外管102机械互连。

61.如图5中最佳所示,内管112的尺寸和形状被设计成定位在外管内体积110内,使得管间通道122将内管外表面118和外管内表面108分离。内管第一扩口端区域136和内管第二扩口端区域138的内管最外横向尺寸124大于外管中心区域106的外管通道最外横向尺寸126,使得内管112和外管102限定互锁几何结构。在此示例中,内管112和外管102的尺寸和形状被设计成使得内管外表面118和外管内表面108沿着双壁流体管道300的整个长度彼此基本上平行。

62.双壁流体管道300还包括管间口190,其穿过外管外表面109延伸到管间通道122以选择性地提供从外管102的外部到管间通道122的通路。在一些示例中,管间口190被配置为接纳选择性地密封并提供到管间口190的通路的管间口密封构件。在一些示例中,管间口190用于排出通过内管112中的裂口从中心管道120进入管间通道122的流体。另外地或另选地,管间口190可包括一个或更多个传感器(例如,压力和/或流量传感器),其被配置为检测管间通道122内的流体的各种物理指标(例如,流量和/或压力)。

63.图6示出本文中指示并称为双壁流体管道400的双壁流体管道100的示例。如图6所示,双壁流体管道400的双壁中心区域158包括弯曲配置160,使得双壁流体管道的中心轴线101弯曲和/或非直线。在此特定示例中,弯曲配置160包括形成s形配置的两个弯曲。在弯曲配置160中,内管中心区域116和外管中心区域106包括对应弯曲,使得内管外表面118和外管内表面108与在它们之间延伸的管间通道122不接触。双壁中心区域158的弯曲配置160可允许双壁流体管道400并因此允许双壁流体运输系统10围绕相邻结构的特征延伸,将彼此空间偏移的流体入口和出口互连,和/或沿着非直线路径运送或输送一种或更多种流体。

64.图7示出可包括在和/或用于根据本公开的双壁流体运输系统10中的示例连接环180。如图7所示,连接环180包括限定外径向表面184以及与外径向表面184相反的内径向表面186的连接环主体182。连接环主体182包括围绕内径向表面186设置的多个内侧凹口188以及围绕外径向表面184设置的多个外侧凹口192。内侧凹口188和外侧凹口192也可被描述为包括多个切口、通道和/或凹陷。

65.当连接环180被定位在相邻双壁流体管道100的管间通道122的端部区域内时,内径向表面186接触相邻内管112并且外径向表面184接触相邻外管102。内侧凹口188和外侧

凹口192在相邻双壁流体管道100的管间通道122之间延伸以在它们之间提供流体连通。在所示的示例中,内侧凹口188和外侧凹口192彼此径向偏移,这可改进连接环180的强度和/或改进通过连接环180的流体流动。连接环180还包括在外径向表面184和内径向表面186之间延伸的横向边缘区域194。在一些示例中,横向边缘区域194设置有被配置为减小横跨连接环180的流体流动阻力的流体动力学几何结构。

66.图8示出彼此直接连接的相邻双壁流体管道300的示例。如所示,连接环180在各个双壁流体管道300的管间通道122的端部区域内延伸以支撑内管112与外管102间隔开并在管间通道122之间提供流体连通。内管紧固件孔128对准,使得内管紧固件130可直接将内管112彼此互连。外管紧固件150还对准,使得外管102可彼此直接联接。进一步示出,由内管扩口端区域114和外管扩口端区域104形成的扩口角和裙边提供具有锥形几何结构的管间通道122,其限制连接环180远离相邻双壁流体管道300之间的界面和/或远离管间通道122的端部区域移动。在一些示例中,连接环180被配置为在内管112和外管102之间提供滑动界面。具体地,在一些这样的示例中,连接环180被配置为允许内管112和外管102相对于彼此滑动以避免它们之间可由诸如热膨胀和/或收缩和/或由于压差引起的轴线位移的因素导致的负载转移。

67.在图8中,各个双壁流体管道300的内管紧固件孔128是等同的,使得配合的紧固件可被插入到任一双壁流体管道300的内管紧固件孔128中以将内管112彼此联接。另选地,相邻双壁流体管道300可包括不同的内管紧固件孔128,并且内管紧固件130可通过一个双壁流体管道300的内管紧固件孔128插入以被另一双壁流体管道300的内管紧固件孔128接纳。类似地,在一些示例中,等同内管密封区域154围绕内管基部144设置和/或等同外管密封区域156围绕外管基部152设置。在其它示例中,一个双壁流体管道300设置有由另一双壁流体管道300的内管密封区域154接纳的突出内管密封区域154,和/或一个双壁流体管道300设置有由另一双壁流体管道300的外管密封区域156接纳的突出外管密封区域156。更一般地,在本公开的范围内双壁第一扩口端区域140可包括与双壁第二扩口端区域142相同或不同的部件、特征、尺寸和/或几何结构。

68.图9示出根据本公开的示例连接板170。在此示例中,连接板170包括限定中空圆柱形状的一体构造,使得连接板中心管道172穿过连接板170的中心区域横向延伸。连接板170的相反面包括被配置和定位为接纳外管紧固件150的外管联接部分176以及被配置和定位为接纳内管紧固件130的内管联接部分178。流体可渗透管间区域174包括在连接板170的相反面之间(平行于连接板中心管道172)延伸的多个孔175。孔175在内管联接部分178和外管联接部分176之间围绕连接板170并且与连接板170被配置为互连的双壁流体管道的管间通道对应径向定位。内管联接部分178和/或外管联接部分176可包括从连接板170的任一面部分地延伸到连接板170中的螺纹孔,和/或内管联接部分178和/或外管联接部分176可包括延伸穿过连接板170的任一面的孔。

69.图10示出根据本公开的将相邻双壁流体管道300互连的连接板170的示例。图10所示的横截面是沿着延伸穿过相反内管紧固件孔128的线截取的。在此示例中,连接板170的尺寸和形状被设计成与外管102的最外尺寸对应并且连接板中心管道172与中心管道120对准。流体可渗透管间区域174的孔175与双壁流体管道300的管间通道122对准并在它们之间互连,以在它们之间提供流体连通。内管紧固件孔128与设置在连接板170的任一面的内管

联接部分178对准,使得内管紧固件130可将内管紧固件孔128和内管联接部分178互连以抵靠连接板170的任一面支撑内管基部144并将内管112相对于外管102和连接板中心管道172定位。在此示例中,内管联接部分178包括螺纹孔。同样,外管紧固件孔148与设置在连接板170的任一面的外管联接部分176对准,使得外管紧固件150可将外管紧固件孔148和外管联接部分176互连以抵靠连接板170的任一面支撑外管基部152并将外管102相对于内管112和流体可渗透管间区域174定位。这样,连接板170与内管紧固件130和外管紧固件150一起支撑内管112和外管102间隔开,管间通道122在间隔开的内管112和外管102之间延伸。当双壁流体管道300在操作上经由连接板170的内管联接部分178和外管联接部分176彼此联接时,连接板170可允许相邻双壁流体管道300包括和/或利用相同的内管紧固件孔128、相同的内管紧固件130、相同的外管紧固件孔148和/或相同的外管紧固件150。换句话说,连接板170可各自允许双壁流体管道300包括和/或利用与双壁第二扩口端区域142相同的双壁第一扩口端区域140。

70.图10中进一步示出,各个内管基部144设置有内管密封区域154,其与围绕连接板中心管道172的连接板170形成流体密封,并且各个外管基部152设置有外管密封区域156,其与围绕流体可渗透管间区域174的连接板170形成流体密封。

71.尽管图8和图10示出两个双壁流体管道300利用连接环180或连接板170彼此互连的示例,但是双壁流体运输系统10可包括任何合适数量的互连双壁流体管道100以及将任何合适数量的双壁流体管道100以端对端方式彼此互连的多个连接环180和/或多个连接板170。另外,尽管图8和图10的示例示出利用连接环180和连接板170将双壁流体管道300互连的示例,但是这些示例同样适用于双壁流体管道100的其它示例,例如具有弯曲配置160的双壁中心区域158的双壁流体管道400。此外,另外地或另选地,连接环180和/或连接板170可用于将双壁流体管道100与相邻双壁流体管道100以外的相邻结构(例如,流体处理系统的流体入口或流体出口)互连。

72.图11提供了示意性地表示根据本公开的方法500的例示性、非排他性示例的流程图。方法500包括用于形成双壁流体管道100的方法,并且还可包括将双壁流体管道100安装在流体处理系统内和/或形成双壁流体运输系统10的方法。在图11中,一些步骤在虚线框中示出,指示这些步骤可为可选的或者可对应于根据本公开的方法的可选版本。也就是说,并非根据本公开的所有方法均需要包括实线框中所示的步骤。如从本文中的讨论所理解的,图11所示的方法和步骤并非限制,其它方法和步骤也在本公开的范围内,包括比所示步骤数量更多或更少的方法。另外,方法500不限于图11所示的步骤顺序,在不脱离本公开的范围的情况下,方法500的步骤可相对于彼此以任何合适的顺序或时序执行。

73.可执行方法500的各个步骤或部分以形成(可选地,组装和/或安装)本文中参照图1至图10详细讨论的双壁流体管道100和/或双壁流体运输系统10和/或其部分。因此,根据方法500形成的双壁流体管道100和/或双壁流体运输系统10可包括本文中参照图1至图10讨论的那些特征、功能、部件、方面等中的任一个,而不要求所有这些特征、功能、部件、方面等。同样,本文中参照图1至图10示出和讨论的双壁流体运输系统10和/或双壁流体管道100可包括参照图11至图13和方法500讨论的特征、功能、部件、方面等中的任一个,而不要求所有这些特征、功能、部件、方面等。

74.为了更清楚地示出图11中示意性地表示的方法500的步骤,以下讨论参照图12至

图13,其示出可通过执行方法500的一个或更多个步骤而形成的结构的具体示例。然而,方法500不限于图12至图13所示的具体示例,通过执行方法500的一个或更多个步骤而形成的结构可包括图12至图13所示的结构的变型以及图12至图13所示的具体示例以外的其它结构和/或可包括图12至图13所示的具体示例的配置、方面、特性、性质、部件和/或特征中的任一个及其变型,而无需包括所有这些配置、方面、特性、性质、部件和/或特征。

75.如图11所示,方法500包括在510以增材方式形成双壁流体管道,其包括在515以增材方式形成围绕外管内体积的外管壁以及在520在外管内体积内以增材方式形成内管壁。在一些示例中,方法500包括在505在用于支撑双壁流体管道的构建板上以增材方式形成支撑结构。方法500还可包括:在525以增材方式形成将内管壁和外管壁互连的帽;在530将双壁流体管道从构建板分离;在535从双壁流体管道移除制造粉末;在538对双壁流体管道进行热处理;在540对双壁流体管道的基部成形;在545在双壁流体管道中形成紧固件孔;在550安装临时紧固件;在555安装密封区域;在560分离内管壁和外管壁第一扩口端区域和/或在565将内管壁和外管壁与第二扩口端区域分离。方法500还可包括在570安装双壁流体管道、在575移除临时紧固件和/或在580重复。

76.在510以增材方式形成双壁流体管道100可包括以增材方式形成本文中参照图2至图11示出和讨论的任一个双壁流体管道100。另外地或另选地,510处的增材成形可被称为以增材方式制造和/或3d打印双壁流体管道100。510处的增材成形包括任何合适的增材成形方法,示例包括粉末融合(例如,粉末床融合)、选择性激光烧结、电子束熔融和/或选择性激光熔融。以增材方式形成双壁流体管道100的合适方法的附加示例包括材料挤出、材料喷射、片材层压、直接能量沉积(可包括粉末融合和/或粘结剂喷射)。考虑到这一点,510处的增材成形包括利用任何合适的材料前体来以增材方式形成双壁流体管道100,其可基于具体增材成形方法和/或双壁流体管道100的应用来选择。

77.如图11所示,在510以增材方式形成双壁流体管道100包括在515以增材方式形成围绕外管内体积110并限定外管第一扩口端区域132和相反的外管第二扩口端区域134的外管壁。在510以增材方式形成双壁流体管道100还包括在520在外管内体积110内以增材方式形成内管壁,使得管间通道122将内管壁的内管外表面118与外管壁的外管内表面108完全分离,其中内管壁围绕中心管道120并限定内管第一扩口端区域136和相反的内管第二扩口端区域138。内管壁和外管壁限定互锁几何结构,例如本文中更详细讨论的。

78.在520以增材方式形成管间壁包括以增材方式形成内管112和/或作为以增材方式形成内管112的一部分执行。同样,以增材方式形成外管102包括以增材方式形成外管102和/或作为以增材方式形成外管102的一部分执行。具体地,当内管壁和外管壁彼此机械断开时,内管壁形成内管112并且外管壁形成外管102。在一些示例中,515处的增材成形和520处的增材成形包括形成内管壁和外管壁而在它们之间没有结构互连,使得520处的增材成形包括形成内管112并且515处的增材成形包括形成外管102。在其它示例中,在510以增材方式形成双壁流体管道100包括以增材方式形成临时互连支撑结构,其在方法500的一个或更多个后续步骤期间将内管壁和外管壁互连并将内管壁和外管壁相对于彼此支撑。当双壁流体管道100和/或其各种部件(例如,内管壁和/或外管壁)包括超过增材制造领域的技术人员已知的45

°

悬垂限制的复杂结构时,利用临时互连支撑结构可能特别可取。在这些示例中,方法500还包括移除临时互连结构(例如,经由化学铣削)以使内管壁与外管壁机械断开

并由其形成内管112和外管102。

79.另外地或另选地,在一些示例中,在构建板上执行510处的增材成形。在一些这样的示例中,构建板被安装在多轴平台(例如,5轴系统)上,这可允许构建板在510处的增材成形期间旋转和倾斜。构建板的旋转和倾斜可允许在510处的增材成形期间在内管壁和/或外管壁中形成更具侵略性的几何结构,例如超过45

°

悬垂限制的复杂结构,而无需使用临时支撑结构等。当510处的增材成形利用直接能量沉积和/或相关技术时,利用这种多轴平台可能特别有益。

80.515处的增材成形和520处的增材成形可包括由与外管壁相同或不同的一种或更多种材料以增材方式形成内管壁。作为示例,内管壁和外管壁可由与本文所讨论的可形成内管112和/或外管102的一种或更多种材料中的任一种对应的增材制造前体形成。作为更具体的示例,当内管112和/或外管102由一种或更多种金属形成,并且515处的增材成形和/或520处的增材成形包括粉末融合时,515处的增材成形和/或520处的增材成形包括利用一种或更多种金属制造粉末作为前体来形成内管壁和/或外管壁。

81.在520以增材方式形成内管壁和在515以增材方式形成外管壁可在方法500内以任何合适的顺序或时序执行,例如彼此至少基本上同时、在505以增材方式形成支撑结构之后、在525以增材方式形成帽之前、在540对双壁流体管道的基部成形和/或在545形成紧固件孔之前或基本上同时。

82.在一些示例中,在510以增材方式形成双壁流体管道100包括在构建板上以增材方式形成双壁流体管道100。如图11所示,在一些这样的示例中,方法500包括在505在构建板上以增材方式形成支撑结构,并且510处的增材成形包括在支撑结构上以增材方式形成双壁流体管道100。支撑结构可被配置为将双壁流体管道100支撑在构建板上,将双壁流体管道100与构建板暂时互连和/或在515形成、在520形成和/或方法500的一个或更多个后续步骤期间将内管壁相对于外管壁支撑。

83.在一些这样的示例中,510处的增材成形包括将内管壁的内管第一扩口端区域136和外管壁202的外管第一扩口端区域132与支撑结构的连接部分互连,以将内管第一扩口端区域136与外管第一扩口端区域132互连。在这些示例中,支撑结构将内管壁和外管壁相对于彼此支撑,使得管间通道122将内管外表面118与外管内表面108分离。在一些这样的示例中,505处的增材成形和510处的增材成形包括将支撑结构和双壁流体管道形成为单一结构和/或一体。当包括时,在505以增材方式形成支撑结构在方法500内以任何合适的顺序或时序执行,例如在510处的增材成形、520处的增材成形和/或525处的增材成形之前。

84.图12是示出可在505处的增材成形期间形成和/或可在510处的增材成形期间使用的支撑结构200的示例的局部横截面图。具体地,图12示出在510处的增材成形期间形成并被支撑在505处的增材成形期间形成的支撑结构200上的示例双壁流体管道100的横截面。如所示,支撑结构200将双壁流体管道100支撑在构建板230上,并且510处的增材成形可被描述为在支撑结构200上或从支撑结构200向上以增材方式形成双壁流体管道100。内管壁212的内管壁第一扩口端区域136和外管壁202的外管壁第一扩口端区域132与支撑结构200互连和/或一体地形成,使得支撑结构200支撑内管壁212和外管壁202间隔开,管间通道122在间隔开的内管壁212和外管壁202之间延伸。在一些示例中,在505以增材方式形成支撑结构包括利用与510处的增材成形相同的材料和/或相同的增材制造工艺。

85.如提及的,在一些示例中,510处的增材成形包括利用粉末融合以增材方式制造双壁流体管道100,其中制造粉末被融合以形成双壁流体管道100。在一些这样的示例中,可取的是在510处的增材成形之后将残余制造粉末从双壁流体管道100内移除。在一些这样的示例中,支撑结构200被配置为方便将残余制造粉末从双壁流体管道100内移除。例如,如图12所示,在一些示例中,在505以增材方式形成支撑结构包括:以增材方式形成围绕敞开的中心区域206的支撑体204;在支撑体204内形成多个径向排放通道208,其在敞开的中心区域206与支撑体204的外部之间提供流体连通;以及以增材方式形成穿过支撑体204的顶表面延伸到多个径向排放通道208的多个排放孔210。排放通道208可设置有大教堂(cathedral)形状以强化支撑体204。在一些示例中,510处的增材成形包括在支撑结构200上以增材方式形成内管壁212和外管壁202,使得双壁流体管道100的中心管道120与支撑结构200的敞开的中心区域206流体连通并且双壁流体管道100的管间通道122与排放孔210流体连通。在这些示例中,支撑结构200被配置为允许存在于双壁流体管道100的中心管道120中的残余制造粉末经由敞开的中心区域206和径向排放通道208从中心管道120移除。类似地,在这些示例中,支撑结构200被配置为允许存在于管间通道122中的残余制造粉末经由排放孔210和径向排放通道208从管间通道122移除。

86.再转向图11,在一些示例中,方法500包括在525以增材方式形成帽,帽将外管壁202的外管第二扩口端区域134和内管壁212的内管第二扩口端区域138互连。帽可用于将外管第二扩口端区域134相对于内管第二扩口端区域138支撑,使得管间通道122在它们之间延伸。帽可由与内管壁212和/或外管壁202相同或不同的一种或更多种材料形成。在一些示例中,帽为一体的或与内管壁212和/或外管壁202形成单一结构和/或经由相同的增材成形工艺形成。当包括时,在525以增材方式形成帽的步骤在方法500内以任何合适的顺序或时序执行,例如在510处的增材成形之后、530处的分离之前、535处的移除之前、540处的成形之前、560处的分离之前和/或565处的分离之前。

87.图12示可在525的形成期间形成的帽220出示例。如所示,帽220将内管第二扩口端区域138与外管第二扩口端区域134互连并且支撑内管壁212和外管壁202,内管外表面118至少靠近或沿着内管第二扩口端区域138和外管第二扩口端区域134与外管内表面108间隔开。在此示例中,帽220包括形成在内管第二扩口端区域138的内管基部144和外管第二扩口端区域134的外管基部152上并将它们互连的盘。帽220还包括与双壁流体管道100的中心管道120对准的帽敞开中心区域222以及穿过帽220的上表面延伸到管间通道122的多个帽孔224。如本文中更详细讨论的,帽孔224和帽敞开中心区域222可用于从双壁流体管道100内排出残余制造粉末。

88.继续参照图11,在一些示例中,方法500包括在530将双壁流体管道100与构建板230分离。具体地,方法500包括当在构建板230上执行510处的增材成形时在530分离。530处的分离包括使内管第一扩口端区域136和外管第二扩口端区域132从构建板230脱离的任何合适的方法。作为更具体的示例,当方法500包括在505以增材方式形成支撑结构200并且510处的增材成形包括将双壁流体管道100与支撑结构200互连时,530处的分离可包括将直接连接到双壁流体管道100的支撑结构200的连接部分与支撑结构200的接触构建板230的基部部分分离。在这些示例中,在530处的分离之后,支撑结构200的基部部分将内管壁212和外管壁202互连。在这些示例中,支撑结构200的连接部分利用任何合适的过程与支撑结

构的基部部分分离,例如铣削、机加工和/或切割。如图12的示例所示,支撑结构200的连接部分226将内管第一扩口端区域136的内管基部144与外管第一扩口端区域132的外管基部152互连,并且支撑结构200的基部部分228接触构建板230。在530处的分离之后,支撑结构200的连接部分226将外管壁202相对于内管壁212支撑,以在方法500的后续步骤期间保持内管壁212相对于外管壁202的挂钩。

89.在其它示例中,530处的分离包括将整个支撑结构200从双壁流体管道100的双壁第一扩口端区域140移除,使得530处的分离包括在560将内管壁212和外管壁202与第一扩口端区域分离。

90.当包括时,530处的分离在方法500内以任何合适的顺序或时序执行,例如在535处的移除之前、在535处的移除之后、在540处的成形之前、在560处的分离之前、与560处的分离基本上同时和/或在565处的分离之前。

91.继续参照图11,在一些示例中,方法500包括在535从双壁流体管道内移除制造粉末。具体地,当510处的增材成形包括利用一个或更多个粉末融合工艺,并且在510处的增材成形之后在双壁流体管道100内(例如,在中心管道120和/或管间通道122内)存在残余制造粉末时,执行535处的移除。535处的移除包括从双壁流体管道100内移除残余制造粉末的任何合适的工艺,例如从双壁流体管道100内流动、吹动和/或推动残余制造粉末。参照图12,在一些示例中,535处的移除包括迫使流体(例如,空气)从帽敞开中心区域222进入中心管道120中以使残余制造粉末从中心管道120通过敞开中心区域206和支撑结构200的径向排放通道208流动。类似地,在一些示例中,535处的移除包括迫使流体通过帽孔224进入管间通道122中以使残余制造粉末从管间通道122通过排放孔210和支撑结构200的径向排放通道208流动。

92.当包括时,535处的移除在方法500内以任何合适的顺序或时序执行。在一些示例中,535处的移除在530处的分离之前和/或在增材制造设备内执行,使得可收集并回收残余制造粉末。另外地或另选地,535处的移除在530处的分离之后执行。作为更多示例,535处的移除可在538处的热处理之前、在545处的形成之前和/或在550处的安装临时紧固件之前执行。

93.如图11所示,在一些示例中,方法500包括在538对双壁流体管道100进行热处理。在一些示例中,538处的热处理包括在515处形成和/或520处形成之后对内管壁212和/或外管壁202进行热处理,以例如强化内管壁212和/或外管壁202。具体地,当515处的增材成形和/或520处的增材成形包括一种或更多种金属粉末的粉末融合和/或一种或更多种金属粉末的选择性激光烧结时,可执行对内管壁212和/或外管壁202的热处理以将烧结或融合的金属粉末强化、硬化、匀化、应力释放、烧结和/或退化。当方法500包括在535从双壁流体管道100内移除过多的制造粉末以及在538处热处理时,可取的是在535处的移除之后执行538处的热处理,使得残余制造粉末不会在538处的热处理期间在双壁流体管道100内结合。

94.继续参照图11,在一些示例中,方法500包括在540对双壁流体管道的基部进行成形。540处的成形可包括对内管第一扩口端区域136的内管基部144、内管第二扩口端区域138的内管基部144、外管第一扩口端区域132的外管基部152和/或外管第二扩口端区域134的外管基部152进行成形。在一些示例中,540处的成形包括将内管基部144和外管基部152成形为彼此齐平、对准或平面。另外地或另选地,540处的成形包括在内管基部144和/或外

管基部152中形成复杂形状,其被配置为与外部部件和/或另一双壁流体管道100交界。成形540经由诸如铣削、机加工和/或切割的任何合适的工艺执行。另外地或另选地,540处的成形在510处的增材成形期间执行,其中内管基部144和/或外管基部152以增材方式按期望的形状和/或尺寸形成。

95.在一些示例中,540处的成形包括从内管第一扩口端区域136的内管基部144和外管第一扩口端区域132的外管基部152移除支撑结构200的连接部分226的牺牲区段。在一些示例中,540处的成形在第一内管扩口端区域136的内管基部144和外管第一扩口端区域132的外管基部152不断开的情况下执行。作为示例,如图13的示例中所示,540处的成形可包括移除连接部分226的牺牲部分,使得连接部分226的桥接区段232保持并互连内管第一扩口端区域136的内管基部144和外管第一扩口端区域132的外管基部152。在其它示例中,540处的成形包括使内管基部144与外管基部152断开,例如经由将支撑结构200的整个连接部分226从双壁流体管道100移除。在这些示例中,540处的成形包括在560将内管和外管第一扩口端区域(136,132)分离。

96.类似地,对于方法500包括在525以增材方式形成帽220的一些示例,540处的成形包括移除帽220的至少一些或全部。如图13所示,在一些示例中,540处的成形包括将帽220的牺牲部分从内管第二扩口端区域138的内管基部144以及从外管第二扩口端区域134的外管基部152移除,同时留下帽220的帽桥接区段234,该帽桥接区段234将内管第二扩口端区域138的内管基部144与外管第二扩口端区域134的外管基部152互连。在其它示例中,540处的成形包括移除整个帽220,以例如将内管第二扩口端区域138与外管第二扩口端区域134断开。在这些示例中,540处的成形包括565处的分离。

97.当包括时,540处的成形在方法500内以任何合适的顺序或时序执行,示例包括在530处的分离之后、在545形成紧固件孔之前、在545形成紧固件孔之后、在555安装密封区域之前在和/或在560处的分离和/或565处的分离之前和/或基本上同时。

98.继续参照图11,在一些示例中,方法500包括在545在双壁流体管道100中形成多个紧固件孔。在一些示例中,在545处形成包括在双壁流体管道100中形成多个内管紧固件孔128。具体地,在一些示例中,在545处形成包括在双壁流体管道100的双壁第一扩口端区域140中形成多个第一端内管紧固件孔128,例如本文中更详细讨论的。另外地或另选地,在一些示例中,在545处形成包括在双壁流体管道100的双壁第二扩口端区域142中形成多个第二端内管紧固件孔128,例如本文中更详细讨论的。在一些示例中,形成多个内管紧固件孔128包括在内管壁212中形成多个紧固件接纳区域127和/或在外管壁202中形成多个密封接纳区域129,例如本文中更详细讨论的。

99.在一些示例中,在545处形成包括在双壁流体管道100中形成多个外管紧固件孔148。具体地,在一些示例中,在545处形成包括在双壁流体管道100的双壁第一扩口端区域140中形成多个第一端外管紧固件孔148,例如本文所讨论的。另外地或另选地,在一些示例中,在545处形成包括在双壁流体管道的双壁第二扩口端区域142中形成多个第二端外管紧固件孔148,例如本文中更详细讨论的。

100.在一些示例中,在545形成多个紧固件孔在支撑结构200的至少一部分(例如,连接部分226或桥接区段232)将内管第一扩口端区域136与外管第一扩口端区域132互连的同时执行。另外地或另选地,在一些示例中,545处的形成在帽220的至少一部分(例如,帽桥接区

段234)将内管第二扩口端区域138与外管第二扩口端区域134互连的同时执行。在一些示例中,在545处形成包括在外管壁202中形成至少一个管间口190,例如本文中更详细讨论的。

101.图13示出545处的形成包括在双壁第一扩口端区域140中形成多个第一端内管紧固件孔128并且在双壁第二扩口端区域142中形成多个第二端内管紧固件孔128,同时支撑结构200的桥接区段232将内管第一扩口端区域134和外管第一扩口端区域132互连并且同时帽桥接区段234将内管第二扩口端区域138与外管第二扩口端区域134互连的示例。如这些示例中所示,在545处的形成期间形成的内管紧固件孔128包括外管壁202中的密封接纳区域129和内管壁212中的紧固件接纳区域。

102.在一些示例中,545处的形成在510处形成双壁流体管道100之后执行,并且包括用于在双壁流体管道100内形成具有可取尺寸和形状的孔的任何合适的材料移除工艺,示例包括钻孔、攻丝、镗孔、锪孔和/或其组合。另外地或另选地,在一些示例中,545处的形成与在510以增材方式形成双壁流体管道100基本上同时执行或作为其一部分执行。具体地,在一些这样的示例中,510处的增材成形包括在520以增材方式形成内管壁212和/或在515以增材方式形成外管壁202,内管紧固件孔128延伸穿过其。另外地或另选地,在一些这样的示例中,515处的形成包括以增材方式形成外管壁202,外管紧固件孔148延伸穿过该外管壁202。

103.当包括时,545处的形成在方法500内以任何合适的顺序或时序执行,例如在510处形成之后、至少与510处的形成基本上同时、在540处的成形之后、在540处的成形之前、在550安装临时紧固件之前、在560处的分离之前、在565处的分离之前和/或在570处安装之前。

104.如图11所示,在一些示例中,方法500包括在550在内管紧固件孔的至少子集中安装多个临时紧固件。具体地,550处的安装可包括在至少一些第一端内管紧固件孔128中安装临时紧固件和/或在至少一些第二端内管紧固件孔128中安装临时紧固件。当包括时,一旦内管壁212和外管壁202彼此完全分离(例如,在560处的分离之后、在565处的分离之后和/或在570处的安装的一部分期间),临时紧固件被配置为在操作上将内管壁212与外管壁202联接,以例如维持内管壁212和外管壁202之间的挂钩和/或将内管壁212相对于外管壁202支撑。在一些示例中,临时紧固件被配置为经由内管紧固件孔128的密封接纳区域129与外管壁202接合并且经由内管紧固件孔128的紧固件接纳区域127与内管壁212接合。当包括时,在550安装临时紧固件在方法500内以任何合适的顺序或时序执行,例如在560处的分离之前、在565处的分离之前、在570处的安装之前、在575处的移除之前和/或在545处形成紧固件孔之后。

105.如图11所示,在一些示例中,方法500包括在555沿着双壁流体管道100的至少一个基部安装至少一个密封区域。在一些示例中,555处的安装包括沿着内管壁212和/或内管112的至少一个内管基部144安装至少一个内管密封区域154。更具体地,在一些示例中,555处的安装包括沿着内管第一扩口端区域136的内管基部144安装内管密封区域154和/或沿着内管第二扩口端区域138的内管基部144安装内管密封区域154。在一些示例中,555处的安装包括沿着外管壁202和/或外管102的至少一个外管基部152安装至少一个外管密封区域156。更具体地,在一些示例中,555处的安装包括沿着外管第一扩口端区域132的外管基部152安装外管密封区域156和/或沿着外管第二扩口端区域134的外管基部152安装外管密

封区域156。

106.在555安装密封区域可包括安装本文所讨论的任何密封区域。作为更具体的示例,安装内管密封区域154可包括沿着内管基部144形成一个或更多个圆形凹槽并且在所述一个或更多个圆形凹槽中插入一个或更多个o形环。同样,安装外管密封区域156可包括沿着外管基部152形成一个或更多个凹槽并且在所述一个或更多个凹槽中安装一个或更多个o形环。

107.当包括时,在555安装一个或更多个密封区域在方法500内以任何合适的顺序或时序执行,例如在540处的成形之后、在545形成紧固件孔之前或之后、在550安装临时紧固件之后、在560处的分离之后和/或在556处的分离之后和/或在570处的安装之前。

108.继续参照图11,在一些示例中,方法500包括在560将内管第一扩口端区域136与外管第一扩口端区域132分离。在560处的分离之后,管间通道122将内管第一扩口端区域136与外管第一扩口端区域132完全分离。也就是说,在一些示例中,临时紧固件在560处的分离期间和/或之后将内管第一扩口端区域136和外管第一扩口端区域132互连。

109.具体地,方法500包括在560处分离,例如其中内管第一扩口端区域136和外管第一扩口端区域132互连,例如在510处的增材成形期间。在一些示例中,560处的分离包括从双壁流体管道100的双壁第一扩口端区域140移除支撑结构200的任何剩余部分,例如连接部分226和/或桥接区段232。如提及的,在一些示例中,560处的分离在540处的成形期间执行,其中将支撑结构200的整个连接部分226从双壁第一扩口端区域140移除。在其它示例中,560处的分离包括在540处的成形之后移除支撑结构200的将内管壁212和外管壁202彼此互连的桥接区段232。参照图13,对于更具体的示例,560处的分离可包括通过在双壁第一扩口端区域140的内管基部144和外管基部152之间形成环,使得管间通道122在它们之间延伸来移除支撑结构200的桥接区段232。

110.当包括时,560处的分离在方法500内以任何合适的顺序或时序执行,例如在565处的分离之前、至少基本上同时或之后、在545形成紧固件孔之后、在540处的成形之后、在545安装临时紧固件之后和/或在570处的安装之前、在575处的移除之前和/或在580处的重复之前。

111.如图11中进一步示出的,在一些示例中,方法500包括在565将内管第二扩口端区域138与外管第二扩口端区域134分离。在565处的分离之后,管间通道122将内管第二扩口端区域138与外管第二扩口端区域134完全分离。也就是说,在一些示例中,在565处的分离期间或之后,临时紧固件将内管第二扩口端区域138与外管第二扩口端区域134互连。当内管壁212和外管壁202通过管间通道122彼此完全分离时(例如,在560处的分离和/或565处的分离之后),内管壁212形成内管112并且外管壁202形成外管102,并且双壁流体管道100可包括本文中参照图1至图10示出和讨论的双壁流体管道100的任何示例。

112.具体地,方法500包括在565处分离,例如其中内管第二扩口端区域138和外管第二扩口端区域134互连,例如在525处形成期间。更具体地,在一些示例中,565处的分离包括将帽220的任何剩余部分从双壁流体管道100的双壁第二扩口端区域142移除。如提及的,在一些示例中,565处的分离在540处的成形期间执行,其中将整个帽220从双壁第二扩口端区域142移除。在其它示例中,565处的分离包括移除帽220的将内管壁212和外管壁202彼此互连的帽桥接区段234。参照图13,对于更具体的示例,565处的分离可包括通过在内管基部144

和外管基部152之间形成环,使得管间通道122将双壁第二扩口端区域142的内管基部144和外管基部152完全分离来将帽桥接区段324从双壁第二扩口端区域142移除。

113.当包括时,565处的分离在方法500内以任何合适的顺序或时序执行,例如在560处的分离之前、至少基本上同时或之后、在545形成紧固件孔之后、在540处的成形之后、在550安装临时紧固件之后和/或在570处安装之前、在575移除临时紧固件之前和/或在580处的重复之前。

114.560处的分离和/或565处的分离可包括将内管壁212与外管壁202分离的任何合适的工艺,包括诸如铣削、机加工、切割和/或其组合的材料移除工艺。

115.如图11所示,在一些示例中,方法500还包括在570将双壁流体管道100安装在流体处理系统26内和/或双壁流体运输系统10内。在流体处理系统26内安装双壁流体管道100可包括在本文所讨论的任何流体处理系统(例如,飞行器12的流体处理系统26)内安装双壁流体管道100。在一些这样的示例中,570处的安装包括将双壁第一扩口端区域140与流体处理系统26的流体入口和/或流体出口互连并且将双壁第二扩口端区域142与流体入口和流体出口中的另一个互连以在它们之间提供流体连通。在一些这样的示例中,570处的安装包括将双壁流体管道100的管间通道122与流体入口和流体出口的第一流体通道互连,并且将双壁流体管道100的中心管道120与流体入口和流体出口的第二流体通道互连,使得双壁流体管道100在流体处理系统26的第一流体通道和第二流体通道之间提供流体连通,例如本文所讨论的。在这些示例中,双壁流体管道100可被描述为形成双壁流体运输系统10。在一些这样的示例中,双壁流体管道100利用内管紧固件130和外管紧固件150互连到双壁流体运输系统10的流体入口和流体出口,内管紧固件130和外管紧固件150可支撑内管112与外管102间隔开,管间通道122在内管112与外管102之间延伸,例如本文所讨论的。

116.另外地或另选地,570处的安装可包括将双壁流体管道100与至少一个其它双壁流体管道100互连,以形成多个互连双壁流体管道100。更具体地,互连可包括在多个互连双壁流体管道100的管间通道122和/或中心管道120之间提供流体连通。在一些这样的示例中,双壁流体管道100是第一双壁流体管道100,并且互连包括将双壁流体管道100与第二双壁流体管道100互连。在一些这样的示例中,将第一双壁流体管道100与第二双壁流体管道100互连包括将连接环180安装在第一双壁流体管道100和第二双壁流体管道100的管间通道122的端部区域内,例如本文所讨论的。在一些这样的示例中,在将第一和第二双壁流体管道100互连期间,连接环180用作对准装置以辅助内管112和/或外管102对准。在一些这样的示例中,将第一和第二双壁流体管道100互连包括在第一双壁流体管道100的内管基部144和第二双壁流体管道100的内管基部144之间互连和/或形成流体密封(例如,经由或利用内管紧固件孔128和内管紧固件130),如本文所讨论的。另外地或另选地,在一些这样的示例中,将第一和第二双壁流体管道100互连包括在第一双壁流体管道100的外管基部152与第二双壁流体管道100的外管基部152之间互连和/或形成流体密封(例如,经由或利用外管紧固件孔148和外管紧固件150)。

117.另外地或另选地,在一些示例中,将第一双壁流体管道100和第二双壁流体管道100互连包括在连接板170的一个面与第一双壁流体管道100的内管基部144和/或外管基部152之间在操作上联接和/或形成流体密封以及在连接板170的另一面与第二双壁流体管道100的内管基部144和/或外管基部152之间在操作上联接和/或形成流体密封,例如本文中

更详细讨论的。在这些示例中,内管紧固件孔128、内管紧固件130、外管紧固件孔148和/或外管紧固件150可用于将第一和第二双壁流体管道100与连接板170互连,例如本文所讨论的。

118.在一些示例中,570处的安装还包括将第一双壁流体管道100与第三双壁流体管道100互连。在这些示例中,安装包括将第一双壁流体管道100的双壁第一扩口端区域140与第二双壁流体管道100互连并将第一双壁流体管道100的双壁第二扩口端区域142与第三双壁流体管道100互连,例如经由本文中针对将第一和第二双壁流体管道100互连讨论的相同或不同的方法和/或相同或不同的连接结构。

119.当570处的安装包括将第一双壁流体管道100与第二以及可选地第三双壁流体管道100互连时,安装还可包括将多个互连双壁流体管道100安装在流体处理系统26内,例如本文所讨论的。在一些这样的示例中,570处的安装包括将互连双壁流体管道100与双壁流体运输系统10内流体入口和流体出口以外的相邻结构互连(例如,通过将连接板170与相邻结构互连),例如本文所讨论的。

120.在一些示例中,570处的安装包括将内管紧固件130安装在内管紧固件孔128的紧固件接纳区域127内并且将管间密封构件146安装在内管紧固件孔128的密封接纳区域129内,例如本文所讨论的。同样,在一些示例中,570处的安装包括将外管紧固件150安装在外管紧固件孔148中,例如本文所讨论的。在一些示例中,570处的安装还包括将至少一个管间口密封构件安装在至少一个管间口190中。

121.当包括时,570处的安装在方法500内以任何合适的顺序或时序执行,例如在515处的增材成形之后、在530处的分离之后、在540处的成形之后、在545处形成之后、在550处的安装之后、在555处的安装之后、在560处的分离之后和/或在560处的分离之后和/或与在570移除临时紧固件基本上同时或在其之后和/或在580处的重复之前、基本上同时和/或之后。

122.当方法500包括在550安装临时紧固件时,方法500还包括在575移除临时紧固件。575处的移除包括将内管112与外管102机械断开。当包括时,575处的移除可在570处的安装之前或期间执行。具体地,575处的移除可包括在570处的安装期间利用内管紧固件130替换临时紧固件,使得在570处的安装期间内管112保持与外管102的挂钩。

123.继续参照图11,在一些示例中,方法500包括在580重复。当包括时,580处的重复包括以任何合适的顺序重复方法500的任何可取数量或组合的步骤和/或重复方法500的步骤任何可取次数。在一些示例中,执行580处的重复以形成多个双壁流体管道100,其包括重复510处的形成,可选地与重复方法500的任一个或更多个附加步骤以形成具有期望配置的多个双壁流体管道100组合。根据580处的重复形成的多个双壁流体管道100可拥有相同的配置或多个不同的配置,例如通过与510处的增材成形组合重复方法500的相同或各种不同的步骤和/或通过根据相同或不同的工艺执行510处的增材成形。在一些示例中,580处的重复包括重复570处的安装以将任何合适数量的双壁流体管道100彼此互连,例如至少3个、至少4个、至少5个、至少6个、至少10个、至多10个、至多20个和/或至多100个双壁流体管道100。在一些示例中,580处的重复包括形成多个双壁流体管道100并将这多个双壁流体管道100彼此互连。另外地或另选地,在一些示例中,580处的重复包括重复安装570以将多个双壁流体管道100安装在双壁流体运输系统10内的不同位置和/或将多个不同的流体入口和流体

出口互连。

124.在以下列举的段落中描述根据本公开的发明主题的例示性、非排他性示例:

125.a1.一种双壁流体运输系统(10),该系统(10)包括:

126.至少一个双壁流体管道(100),所述至少一个双壁流体管道(100)包括:

127.外管(102),其包括外管扩口端区域对(104)以及在外管扩口端区域对(104)之间延伸的外管中心区域(106),其中,外管中心区域(106)和外管扩口端区域对(104)限定围绕外管内体积(110)的外管内表面(108);以及

128.内管(112),其限定中心管道(120)并在外管内体积(110)内延伸,其中,内管(112)包括内管扩口端区域对(114)以及在内管扩口端区域对(114)之间延伸的内管中心区域(116),并且其中,内管中心区域(116)和内管扩口端区域对(114)限定内管外表面(118);并且

129.其中,内管(112)和外管(102)限定互锁几何结构,并且其中,内管(112)和外管(102)的尺寸和形状被设计成被支撑为使得管间通道(122)将内管外表面(118)与外管内表面(108)完全分离。

130.a2.根据段落a1所述的系统(10),其中,外管(102)为一体。

131.a2.1.根据段落a1-a2中的任一项所述的系统(10),其中,内管(112)为一体。

132.a2.2.根据段落a1-a2.1中的任一项所述的系统(10),其中,无法在不损坏或破坏内管(112)和外管(102)中的一个或更多个的情况下将内管(112)从外管(102)移除。

133.a3.根据段落a1-a2.1中的任一项所述的系统(10),其中,内管外表面(118)和外管内表面(108)基本上平行。

134.a4.根据段落a1-a3中的任一项所述的系统(10),其中,内管外表面(118)和外管内表面(108)是同心的。

135.a5.根据段落a1-a4中的任一项所述的系统(10),其中,内管扩口端区域对(114)中的各个内管扩口端区域限定内管最外横向尺寸(124),其中,沿着外管中心区域(106),外管内表面(108)限定外管通道最外横向尺寸(126),并且其中,内管最外横向尺寸(124)大于外管通道最外横向尺寸(126)。

136.a6.根据段落a1-a5中的任一项所述的系统(10),其中,内管(112)和外管(102)的尺寸和形状被设计成被支撑为使得外管内表面(108)和内管外表面(118)不接触。

137.a7.根据段落a1-a6中的任一项所述的系统(10),其中,内管扩口端区域对(114)包括内管第一扩口端区域(136)以及与内管第一扩口端区域(136)相反的内管第二扩口端区域(138),其中,外管扩口端区域对(104)包括外管第一扩口端区域(132)以及与外管第一扩口端区域(132)相反的外管第二扩口端区域(134),并且其中,至少一个双壁流体管道(100)包括由内管第一扩口端区域(136)和外管第一扩口端区域(132)限定的双壁第一扩口端区域(140)以及由内管第二扩口端区域(138)和外管第二扩口端区域(134)限定的双壁第二扩口端区域(142)。

138.a7.1.根据段落a7所述的系统(10),其中,所述至少一个双壁流体管道(100)包括围绕双壁第一扩口端区域(140)和双壁第二扩口端区域(142)中的至少一个设置的多个内管紧固件孔(128),并且其中,所述多个内管紧固件孔(128)被配置为与多个内管紧固件(130)协作以在操作上将内管(112)联接到相邻结构。

139.a7.1.1.根据段落a7.1所述的系统(10),其中,多个内管紧固件孔(128)包括围绕双壁第一扩口端区域(140)设置的多个第一端内管紧固件孔(128),并且其中,多个第一端内管紧固件孔(128)从内管第一扩口端区域(136)的内管基部(144)穿过外管第一扩口端区域(132)的外管外表面(109)延伸。

140.a7.1.2.根据段落a7.1-a7.1.1中的任一项所述的系统(10),其中,各个内管紧固件孔(128)包括定位在内管(112)内并被配置为接纳内管紧固件(130)的紧固件接纳区域(127)以及定位在外管(102)内并被配置为接纳管间密封构件(146)的密封接纳区域(129)。

141.a7.1.3.根据段落a7.1-a7.1.2中的任一项所述的系统(10),其中,多个内管紧固件孔(128)包括围绕双壁第二扩口端区域(142)设置的多个第二端内管紧固件孔(128)。

142.a7.2.根据段落a7-a7.1.3中的任一项所述的系统(10),该系统还包括沿着双壁第一扩口端区域(140)和双壁第二扩口端区域(142)中的至少一个定位并且被配置为与多个外管紧固件(150)协作以在操作上将外管(102)联接到相邻结构的多个外管紧固件孔(148)。

143.a7.2.1.根据段落a7.2所述的系统(10),其中,多个外管紧固件孔(148)包括沿着双壁第一扩口端区域(140)定位并从外管第一扩口端区域(132)的外管基部(152)延伸穿过外管第一扩口端区域(132)的外管外表面(109)的多个第一端外管紧固件孔(148)。

144.a7.2.2.根据段落a7.2-a7.2.1中的任一项所述的系统(10),其中,多个外管紧固件孔(148)包括沿着双壁第二扩口端区域(142)定位的多个第二端外管紧固件孔(148)。

145.a8.根据段落a1-a7.2.2中的任一项所述的系统(10),该系统还包括围绕内管(112)的至少一个内管基部(144)设置的至少一个内管密封区域(154)。

146.a9.根据段落a1-a8中的任一项所述的系统(10),该系统还包括围绕外管(102)的至少一个外管基部(152)设置的至少一个外管密封区域(156)。

147.a10.根据段落a1-a9中的任一项所述的系统(10),其中,双壁流体管道(100)包括由内管中心区域(116)和外管中心区域(106)限定的双壁中心区域(158),并且其中,双壁中心区域(158)包括弯曲配置(160)和直线配置(162)中的一个。

148.a11.根据段落a1-a10中的任一项所述的系统(10),其中,该系统(10)包括多个双壁流体管道(100)。

149.a11.1.根据段落a11所述的系统(10),该系统还包括被配置为将相邻双壁流体管道(100)彼此互连的连接板(170),并且其中,连接板(170)被配置为支撑相邻双壁流体管道(100)的内管(112)和外管(102),使得管间通道(122)至少在连接板(170)附近将内管外表面(118)与外管内表面(108)完全分离。

150.a11.1.1.根据段落a11.1所述的系统(10),其中,连接板(170)包括:连接板中心管道(172),其被配置为在相邻双壁流体管道(100)的中心管道(120)之间提供流体连通;流体可渗透管间区域(174),其被配置为在相邻双壁流体管道(100)的管间通道(122)之间提供流体连通;多个外管联接部分(176),其被配置为在操作上联接到相邻双壁流体管道(100)的外管(102);以及多个内管联接部分(178),其被配置为在操作上联接到相邻双壁流体管道(100)的内管(112)。

151.a11.2.根据段落a11-a11.1.1中的任一项所述的系统(10),该系统还包括连接环(180),其被配置为定位在内管基部(144)和外管基部(152)之间并且支撑内管(112)和外管

(102),使得管间通道(122)至少在连接环(180)附近将内管外表面(118)与外管内表面(108)完全分离。

152.a11.2.1.根据段落a11.2所述的系统(10),当从属于段落a11时,其中,连接环(180)被配置为定位在相邻双壁流体管道(100)的管间通道(122)的端部区域内,并且支撑相邻双壁流体管道(100)中的各个双壁流体管道(100)的外管(102)和内管(112)间隔开,管间通道(122)在间隔开的外管(102)和内管(112)之间延伸,并且其中,连接环(180)被配置为在相邻双壁流体管道(100)的管间通道(122)之间提供流体连通。

153.a11.2.2.根据段落a11.2-a11.2.1中的任一项所述的系统(10),其中,连接环(180)包括限定外径向表面(184)和内径向表面(186)的连接环主体(182),其中,连接环主体(182)包括围绕内径向表面(186)设置的多个内侧凹口(188)以及围绕外径向表面(184)设置的多个外侧凹口(192),其中,多个内侧凹口(188)相对于多个外侧凹口(192)偏移,并且其中,多个内侧凹口(188)和多个外侧凹口(192)被配置为在相邻双壁流体管道(100)的管间通道(122)之间提供流体连通。

154.a12.根据段落a1-a11.2.2中的任一项所述的系统(10),其中,中心管道(120)被配置为运送第一流体并且管间通道(122)被配置为运送第二流体。

155.a13.根据段落a1-a12中的任一项所述的系统(10),其中,管间通道(122)被配置为隔离机械故障以免机械故障在内管(112)和外管(102)之间传播。

156.a14.根据段落a1-a13中的任一项所述的系统(10),其中,管间通道(122)被配置为将内管(112)与外管(102)热隔绝。

157.a15.根据段落a1-a14中的任一项所述的系统(10)在流体运输系统内输送至少一种流体的使用。

158.b1.一种飞行器(12),该飞行器(12)包括:

159.根据段落a1-a15中的任一项所述的双壁流体运输系统(10),其中,双壁流体运输系统(10)被配置为在飞行器(12)内输送至少一种流体。

160.c1.一种连接环(180),该连接环(180)包括:

161.限定外径向表面(184)和内径向表面(186)的连接环主体(182),其中,该连接环主体(182)包括围绕内径向表面(186)设置的多个内侧凹口(188)以及围绕外径向表面(184)设置的多个外侧凹口(192),其中,多个内侧凹口(188)相对于多个外侧凹口(192)偏移;

162.其中,连接环(180)被配置为定位在两个相邻双壁流体管道(100)的管间通道(122)的端部区域内并且支撑相邻双壁流体管道(100)中的各个双壁流体管道(100)的外管(102)和内管(112)间隔开,管间通道(122)在外管(102)和内管(112)之间延伸,并且其中,多个内侧凹口(188)和多个外侧凹口(192)被配置为在相邻双壁流体管道(100)的管间通道(122)之间提供流体连通。

163.d1.一种方法(500),该方法(500)包括:

164.以增材方式形成(510)双壁流体管道(100),包括:

165.以增材方式形成(515)围绕外管内体积(110)并限定外管第一扩口端区域(132)和相反的外管第二扩口端区域(134)的外管壁(202);以及

166.在外管内体积(110)内以增材方式形成(520)内管壁(212),使得管间通道(122)将内管壁(212)的内管外表面(118)与外管壁(202)的外管内表面(108)完全分离,其中,内管

壁(212)围绕中心管道(120)并限定内管第一扩口端区域(136)和相反的内管第二扩口端区域(138),并且其中,内管壁(212)和外管壁(202)限定互锁几何结构。

167.d2.根据段落d1所述的方法(500),该方法还包括在构建板(230)上以增材方式形成(505)支撑结构(200),其中,以增材方式形成(510)双壁流体管道(100)的步骤包括在支撑结构(200)上以增材方式形成双壁流体管道(100)。

168.d2.1.根据段落d2所述的方法(500),其中,以增材方式形成(510)双壁流体管道(100)的步骤包括将内管第一扩口端区域(136)和外管第一扩口端区域(132)与支撑结构(200)的连接部分(226)互连,以将内管第一扩口端区域(136)与外管第一扩口端区域(132)互连。

169.d2.1.1.根据段落d2.1所述的方法(500),该方法还包括通过将支撑结构(200)的连接部分与支撑结构(200)的连接到构建板(230)的基部部分分离来将双壁流体管道(100)与构建板(230)分离(530)。

170.d2.1.2.根据段落d2.1-d2.1.1中的任一项所述的方法(500),该方法还包括通过移除支撑结构(200)的连接部分(226)的将内管第一扩口端区域(136)的内管基部(144)和外管第一扩口端区域(132)的外管基部(152)互连的桥接区段(232)来将内管第一扩口端区域(136)与外管第一扩口端区域(132)分离(560)。

171.d2.2.根据段落d2-d2.1.2中的任一项所述的方法(500),其中,以增材方式形成(505)支撑结构(200)的步骤包括形成围绕敞开中心区域(206)的支撑体(204),在支撑体(204)内形成在敞开中心区域206与支撑体(204)的外部之间提供流体连通的多个径向排放通道(208),并且形成穿过支撑体(204)的顶表面延伸到多个径向排放通道(208)的多个排放孔(210)。

172.d2.2.1.根据段落d2.2所述的方法(500),其中,以增材方式形成(510)双壁流体管道(100)的步骤包括在支撑结构(200)上形成内管壁(212)和外管壁(202),中心管道(120)与支撑结构(200)的敞开中心区域(206)流体连通并且管间通道(122)与多个排放孔(210)流体连通。

173.d3.根据段落d1-d2.2.1中的任一项所述的方法(500),该方法还包括以增材方式形成(525)将外管第二扩口端区域(134)和内管第二扩口端区域(138)互连的帽(220)。

174.d3.1.根据段落d3所述的方法(500),该方法还包括通过移除帽(200)的将内管第二扩口端区域(138)和外管第二扩口端区域(134)互连的桥接部分来将内管第二扩口端区域(138)与外管第二扩口端区域(134)分离(565)。

175.d4.根据段落d1-d3.1中的任一项所述的方法(500),其中,以增材方式形成(510)双壁流体管道(100)的步骤包括对制造粉末进行烧结以形成内管壁(212)和外管壁(202)中的一个或更多个。

176.d4.1.根据段落d4所述的方法(500),该方法还包括从中心管道(120)和管间通道(122)内移除(535)制造粉末。

177.d5.根据段落d1-d4.1中的任一项所述的方法(500),该方法还包括沿着双壁流体管道(100)的至少一个基部安装(555)至少一个密封区域。

178.d5.1.根据段落d5所述的方法(500),其中,沿着双壁流体管道(100)的至少一个基部安装(555)至少一个密封区域的步骤包括沿着内管壁(212)的至少一个内管基部(144)安

装至少一个内管密封区域(154)。

179.d5.2.根据段落d5-d5.1中的任一项所述的方法(500),其中,沿着双壁流体管道(100)的至少一个基部安装(555)至少一个密封区域的步骤包括沿着外管壁(202)的至少一个外管基部(152)安装至少一个外管密封区域(156)。

180.d6.根据段落d1-d5.2中的任一项所述的方法(500),该方法还包括在双壁流体管道(100)中形成(545)多个紧固件孔。

181.d6.1.根据段落d6所述的方法(500),其中,形成(545)多个紧固件孔的步骤包括在双壁流体管道(100)中形成多个内管紧固件孔(128)。

182.d6.1.1.根据段落d6.1所述的方法(500),其中,形成多个内管紧固件孔(128)的步骤包括在双壁流体管道(100)的双壁第一扩口端区域(140)中形成多个第一端内管紧固件孔(128),其中,各个第一端内管紧固件孔(128)从内管第一扩口端区域(136)的内管基部(144)穿过外管第一扩口端区域(132)的外管外表面(109)延伸。

183.d6.1.2.根据段落d6.1.1所述的方法(500),当从属于段落d2.1-d2.1.2中的任一项时,其中,在形成多个内管紧固件孔(128)期间,支撑结构(200)的桥接区段(232)将内管第一扩口端区域(136)的内管基部(144)和外管第一扩口端区域(132)的外管基部(152)互连。

184.d6.1.3.根据段落d6.1-d6.1.2中的任一项所述的方法(500),其中,形成(545)多个紧固件孔的步骤包括在双壁流体管道(100)的双壁第二扩口端区域(142)中形成多个第二端内管紧固件孔(128),其中,各个第一端内管紧固件孔(128)从内管第二扩口端区域(138)的基部穿过外管第二扩口端区域(134)的外表面延伸。

185.d7.根据段落d6-d6.1.3中的任一项所述的方法(500),该方法还包括在多个内管紧固件孔(128)的至少子集中安装(550)多个临时紧固件,其中,多个临时紧固件在操作上将内管壁(212)和外管壁(202)彼此联接。

186.d7.1.根据段落d7所述的方法(500),该方法还包括从双壁流体管道100移除(575)多个临时紧固件。

187.d8.根据段落d6-d7中的任一项所述的方法(500),其中,形成(545)多个紧固件孔的步骤包括在双壁流体管道(100)中形成多个外管紧固件孔(148)。

188.d8.1.根据段落d8所述的方法(500),其中,形成多个外管紧固件孔(148)的步骤包括在双壁流体管道(100)的双壁第一扩口端区域(140)中形成多个第一端外管紧固件孔(148),其中,各个第一端外管紧固件孔(148)从外管第一扩口端区域(132)的基部穿过外管第一扩口端区域(132)的外表面延伸。

189.d8.2.根据段落d8-d8.1中的任一项所述的方法(500),其中,形成(545)多个紧固件孔的步骤包括在双壁流体管道(100)的双壁第二扩口端区域(142)中形成多个第二端外管紧固件孔(148)。

190.d9.根据段落d1-d8.2中的任一项所述的方法(500),该方法还包括将双壁流体管道(100)安装(570)在流体处理系统(26)和/或双壁流体运输系统10内。

191.d9.1.根据段落d9所述的方法(500),其中,双壁流体管道(100)是第一双壁流体管道(100),并且其中,安装(570)双壁流体管道(100)的步骤包括将第一双壁流体管道(100)与第二双壁流体管道(100)互连。

192.d9.1.1根据段落d9.1所述的方法(500),其中,将第一双壁流体管道(100)与第二双壁流体管道(100)互连的步骤包括在第一双壁流体管道(100)和第二双壁流体管道(100)的管间通道(122)的端部区域内安装连接环(180)。

193.d9.1.2.根据段落d9.1-d9.1.1中的任一项所述的方法(500),其中,将第一双壁流体管道(100)与第二双壁流体管道(100)互连的步骤包括将第一双壁流体管道(100)的内管基部(144)与第二双壁流体管道(100)的内管基部(144)互连,并且还包括将第一双壁流体管道(100)的外管基部(152)与第二双壁流体管道(100)的外管基部(152)互连。

194.d9.1.3.根据段落d9.1-d9.1.2中的任一项所述的方法(500),其中,将第一双壁流体管道(100)与第二双壁流体管道(100)互连的步骤包括在操作上将第一双壁流体管道(100)的基部和第二双壁流体管道(100)的基部联接到连接板(170)的相反面。

195.d9.2.根据段落d9.1-d9.1.3中的任一项所述的方法(500),其中,安装(570)步骤还包括将第一双壁流体管道(100)与第三双壁流体管道(100)互连。

196.d9.3.根据段落d9.1-d9.2中的任一项所述的方法(500),当从属于段落d6.1-d6.1.3中的任一项时,其中,安装(570)步骤包括在多个内管紧固件孔(128)的密封接纳区域(129)内安装管间密封构件(146)。

197.d10.根据段落d1-d9.3中的任一项所述的方法(500),该方法还包括对双壁流体管道(100)的基部进行成形(540)。

198.d11.根据段落d1-d10中的任一项所述的方法(500),该方法还包括重复(580)根据段落d1-d8.2中的任一项所述的方法(500)多次,以形成多个双壁流体管道(100)并将多个双壁流体管道(100)互连以在多个双壁流体管道(100)的中心管道(120)之间提供流体连通并在多个双壁流体管道(100)的管间通道(122)之间提供流体连通。

199.d12.通过执行根据段落d1-d11中的任一项所述的方法(500)而形成的根据段落a1-a15中的任一项所述的双壁流体管道(100)。

200.如本文所使用的,术语“适于”和“配置”意指元件、部件或其它主题被设计为和/或旨在执行给定功能。因此,使用术语“适于”和“配置”不应被解释为意指给定元件、部件或其它主题仅“能够”执行给定功能,而是该元件、部件和/或其它主题是为了执行该功能而专门选择、创建、实现、利用、编程和/或设计的。被陈述为适于执行特定功能的元件、部件和/或其它陈述的主题可另外地或另选地被描述为被配置为执行该功能也在本公开的范围内,反之亦然。类似地,被陈述为被配置为执行特定功能的主题可另外地或另选地被描述为操作以执行该功能。

201.如本文所使用的,放置在第一实体和第二实体之间的术语“和/或”意指(1)第一实体、(2)第二实体和(3)第一实体和第二实体之一。以“和/或”列出的多个条目应该以相同的方式解释,即,如此联合的实体中的“一个或更多个”。可选地,可存在由“和/或”条款具体标识的实体以外的其它实体,无论与具体标识的那些实体有关还是无关。因此,作为非限制性示例,当结合诸如“包括”的开放式语言使用时,对“a和/或b”的引用在一个示例中可指仅a(可选地,包括b以外的实体);在另一示例中指仅b(可选地,包括a以外的实体);在另一示例中指a和b二者(可选地,包括其它实体)。这些实体可指元件、动作结构、步骤、操作、值等。

202.如本文所使用的,当关于根据本公开的一个或更多个部件、特征、细节、结构、实施方式和/或方法使用时,短语“例如”、短语“作为示例”和/或仅术语“示例”旨在传达所描述

的部件、特征、细节、结构、实施方式和/或方法是根据本公开的部件、特征、细节、结构、实施方式和/或方法的例示性、非排他性示例。因此,所描述的部件、特征、细节、结构、实施方式和/或方法并非旨在为限制性的、必需的或排他性/穷举的;其它部件、特征、细节、结构、实施方式和/或方法,包括结构和/或功能上相似和/或等同的部件、特征、细节、结构、实施方式和/或方法也在本公开的范围内。

203.如本文所使用的,关于一个或更多个实体的列表的短语“至少一个”应该被理解为意指从实体列表中的任何一个或更多个实体选择的至少一个实体,但未必包括实体列表内明确列出的每一个实体中的至少一个并且不排除实体列表中的实体的任何组合。此定义还允许短语“至少一个”所指的实体列表内明确标识出的实体以外可选地还可存在实体,无论与明确标识出的那些实体有关还是无关。因此,作为非限制性示例,“a和b中的至少一个”(或等同地,“a或b中的至少一个”,或等同地“a和/或b中的至少一个”)在一个实施方式中可指至少一个(可选地包括不止一个)a,不存在b(可选地包括b以外的实体);在另一实施方式中,可指至少一个(可选地包括不止一个)b,不存在a(可选地包括a以外的实体);在另一实施方式中,可指至少一个(可选地包括不止一个)a和至少一个(可选地包括不止一个)b(可选地包括其它实体)。换言之,短语“至少一个”、“一个或更多个”和“和/或”是操作中合取和析取的开放式表达。例如,表达“a、b和c中的至少一个”、“a、b或c中的至少一个”、“a、b和c中的一个或更多个”、“a、b或c中的一个或更多个”和“a、b和/或c”中的每一个可意指仅a、仅b、仅c、a和b一起、a和c一起、b和c一起、a、b和c一起、以及可选地上述任何与至少一个其它实体的组合。

204.如本文所使用的,当修饰程度或关系时,“至少基本上”可不仅包括所陈述的“实质”程度或关系,而且包括所陈述的程度或关系的全部范围。所陈述的程度或关系的实质量可包括所陈述的程度或关系的至少75%。例如,至少基本上由材料形成的对象包括对象的至少75%由该材料形成的对象,并且还包括完全由该材料形成的对象。作为另一示例,至少基本上平行于第二方向的第一方向包括相对于第二方向形成至多22.5度的角度的第一方向,并且还包括完全平行于第二方向的第一方向。作为另一示例,基本上与第二长度相等的第一长度包括第二长度的至少75%的第一长度、等于第二长度的第一长度以及超过第二长度使得第二长度是第一长度的至少75%的第一长度。

205.并非根据本公开的所有设备和方法均需要本文所公开的各种公开的设备元件和方法步骤,本公开包括本文所公开的各种元件和步骤的所有新颖且非显而易见的组合和子组合。此外,本文所公开的各种元件和步骤中的一个或更多个可限定与所公开的整个设备或方法分开的独立发明主题。因此,不要求这种发明主题与本文中明确公开的特定设备和方法关联,这种发明主题可用在本文中未明确公开的设备和/或方法中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1