一种液氢用减压阀和减压方法与流程

1.本发明涉及减压阀技术领域,特别涉及一种液氢用减压阀。

背景技术:

2.随着传统的化石燃料能源日益枯竭,温室气体浓度迅速上升,全球变暖形势加剧。清洁能源的开发和利用已成为全球各国发展的重要方向。氢气以其储量丰富、热值高、清洁、高效等特点,可以同时满足资源、环境和可持续发展的要求,是解决能源供应和环境问题的重要途径之一。备受环境困扰的诸多国家都将氢气视为“未来能源”,开发和利用氢气成为世界能源转型的重大战略方向。

3.目前,氢气是世界上储存最丰富且最清洁的能源,是燃料电池的最佳燃料,作为汽车工业中的一种新能源因其资源丰富、高效环保受到各国的重视和大力发展。

4.目前车载储氢瓶主要为高压储氢,因为如氢气密度相对较低,氢燃料车续航需要装载多个氢瓶,载重相对就会减少;而如液氢相对密度较高,这样就不需要装多个氢瓶。

5.用于高压储氢的液氢瓶有一定的真空率,液氢会不停的气化,气化速率由保温能力决定,因此液氢气化后会促使瓶内压力升高,进而在达到阈值时触发安全阀排放,保护液氢瓶。但是直接通过安全阀进行排放的话会导致排放掉的氢气浪费,造成较大的经济压力。

技术实现要素:

6.本发明目的之一是解决现有技术中液氢在气化后促使瓶内压力升高,导致安全阀触发排放,造成能源浪费的问题。

7.本发明目的之二是提供一种液氢用减压方法。

8.为达到上述目的之一,本发明采用以下技术方案:一种液氢用减压阀,其中,包括:阀体、活塞、调压主密封、阀盖、弹簧。

9.所述阀体具有:阀门进口、阀门腔、阀门出口、阀门后端口。所述阀门进口用于与液氢瓶相连接,所述阀门腔与所述阀门进口连通,所述阀门出口与所述阀门腔连通,所述阀门后端口与所述阀门出口连通,所述阀门后端口用于连接管线。

10.所述活塞滑动安装在所述阀门腔中。所述调压主密封与所述活塞相连,所述调压主密封封堵所述阀门腔与所述阀门出口的连通。

11.所述阀盖安装在所述密封腔上,所述阀盖与所述活塞之间具有行程距离,通过该行程距离促使所述活塞能够相对所述阀盖在所述阀门腔中上下滑动,以控制氢气的通过所述阀门腔的流量。

12.所述弹簧设置在所述活塞与所述阀盖之间,所述弹簧的压缩量设定液氢瓶减压后所需的压力值。

13.在上述技术方案中,本发明实施例在使用前,调整活塞与阀盖之间的弹簧压缩量,将弹簧的压缩量设定为液氢瓶减压后所需的压力值,通过调整弹簧的力值设计及压缩量,决定液氢用减压阀的设定压力。

14.使用时,将阀体的阀门进口与液氢瓶相连接,以及将阀体的阀门出口与汽车的使用设备相连接。

15.当液氢瓶中液氢气化后,且气化后的高压氢气压力大于弹簧设定的压力值时,推动活塞沿阀体的阀门腔向上滑动,压缩弹簧,使得作用在弹簧上的上下弹簧力产生抵消,由于活塞向上移动,因此活塞下的调压主密封在活塞的带动下向上移动,打开阀门腔与阀门出口的连通,使得高压氢气从阀门进口进入阀门腔后,经阀门腔进入阀门出口,最后从阀门出口进入阀门后端口,使得高压氢气通过管线流向到汽车的使用设备中进行先行使用。

16.在当气化后的高压氢气压力变小后,但仍然大于弹簧设定的压力值时,活塞在弹簧的作用下推动向下,减小调压主密封与阀门出口的间隙,使得氢气气体的流阻变小,同时使得氢气气体压力变大;而气化后的高压氢气压力变大后,活塞又会带动调压主密封向上,增大调压主密封与阀门出口的间隙,使得氢气气体的流阻变大,同时使得氢气气体压力变小,周而复始,达到稳定液氢瓶中氢气气体压力的目的,当液氢瓶中氢气压力等于或小于初始调节弹簧设定的压力时,弹簧推动活塞与调压主密封复位,重新密封阀门腔与阀门出口的连通。

17.进一步地,在本发明实施例中,所述管线连通有容器,通过所述容器收集被排出的氢气,所述容器具有连接口,所述连接口处设有单向阀,通过该连接口用于与汽车的使用设备进行连接。

18.更进一步地,在本发明实施例中,所述调压主密封为具有弹性的密封件,所述调压主密封底部与所述阀门出口的接触端为圆锥形,通过圆锥形的所述调压主密封以加强对所述阀门出口的密封。

19.进一步地,在本发明实施例中,所述活塞的外表面套设有第一密封件与第二密封件,所述活塞动作及静止时由第一密封件和第二密封件实现密封。

20.更进一步地,在本发明实施例中,所述活塞上端具有朝外的凸缘,所述凸缘下表面上设有挡圈,所述第二密封圈与所述挡圈紧密接触。

21.更进一步地,在本发明实施例中,所述第二密封件固定在所述活塞外表面或固定在所述阀门腔的侧壁上,所述第二密封件沿所述活塞的周向与所述活塞紧密接触,所述第二密封件内包覆有弹性圈,通过该弹性圈的弹性收缩作用,使得所述第二密封件能够更紧密的与所述活塞接触,实现低温补偿,并且所述活塞在所述阀门腔中发生细微倾斜变化时,通过所述弹性圈能够推动所述第二密封件动态跟随所述活塞。

22.进一步地,在本发明实施例中,所述调压主密封与所述活塞的连接方式为挤压收口、螺纹连接、预压扣槽形式、卡接、焊接中的一种。但调压主密封与活塞安装型式不限于挤压收口、螺纹连接、预压扣槽、卡接、焊接方式等。

23.进一步地,在本发明实施例中,所述阀门出口安装有温度传感器和/或压力传感器。

24.进一步地,在本发明实施例中,所述阀盖上端设有开口,所述开口处安装有过滤网,通过该过滤网为所述活塞动作时过滤空气中的杂质。

25.更进一步地,在本发明实施例中,所述过滤网上安装有密封件,所述密封件上安装有卡圈,所述卡圈卡接在所述开口侧的环形槽中,通过所述卡圈对所述过滤网和所述密封件进行限位与固定。

26.本发明的有益效果是:

27.本发明通过预先设定弹簧的压力值,使得高压氢气高于弹簧的压力值时,推动活塞带动调压主密封向上移动,打开阀体的阀门出口,使得氢气气体从阀门腔内通过,流向与阀门后端口相连的汽车使用设备中进行先行使用,这样就能稳定管线压力,不至于安全阀排放,造成气源浪费。

28.进一步的,活塞采用第一密封件和第二密封件进行双重密封,且第二密封件中包覆有弹性的弹性圈,不仅能够实现低温补偿,密封性更强,还能在活塞偏斜时进行动态跟随,实现动态密封。活塞采用这样的双密封结构,主要是液氢气化后,阀体需要承受高压,并且还需要承受

‑

253℃的低温(

‑

253℃低温液态储氢是燃料电池汽车大规模运营的基础保障)。

29.为达到上述目的之二,本发明采用以下技术方案:一种液氢用减压方法,应用于上述发明目的之一中所述的液氢用减压阀,其中,包括以下步骤:

30.调整活塞与阀盖之间的弹簧压缩量,将弹簧的压缩量设定为液氢瓶减压后所需的压力值,通过调整弹簧的力值设计及压缩量,决定液氢用减压阀的设定压力。

31.使用时,将阀体的阀门进口与液氢瓶相连接,以及将阀体的阀门出口与汽车的使用设备相连接。

32.当液氢瓶中液氢气化后,且气化后的高压氢气压力大于弹簧设定的压力值时,推动活塞沿阀体的阀门腔向上滑动,压缩弹簧,使得作用在弹簧上的上下弹簧力产生抵消,由于活塞向上移动,因此活塞下的调压主密封在活塞的带动下向上移动,打开阀门腔与阀门出口的连通,使得高压氢气从阀门进口进入阀门腔后,经阀门腔进入阀门出口,最后从阀门出口进入阀门后端口,使得高压氢气通过管线流向到汽车的使用设备中进行先行使用。

33.在当气化后的高压氢气压力变小后,但仍然大于弹簧设定的压力值时,活塞在弹簧的作用下推动向下,减小调压主密封与阀门出口的间隙,使得氢气气体的流阻变小,同时使得氢气气体压力变大;而气化后的高压氢气压力变大后,活塞又会带动调压主密封向上,增大调压主密封与阀门出口的间隙,使得氢气气体的流阻变大,同时使得氢气气体压力变小,周而复始,达到稳定液氢瓶中氢气气体压力的目的,当液氢瓶中氢气压力等于或小于初始调节弹簧设定的压力时,弹簧推动活塞与调压主密封复位,重新密封阀门腔与阀门出口的连通。

34.进一步地,在本发明实施例中,在活塞进行向上或向下移动时,活塞周向设置的第一密封件与第二密封件进行双重密封,通过第二密封件内包覆的弹性圈的弹性收缩作用,加强第二密封件与活紧密接触,实现低温补偿,并且在活塞相对阀门腔中发生细微倾斜变化时,通过弹性圈的弹性作用能够推动外包侧部分的第二密封件动态跟随活塞,实现动态跟随紧密接触。

附图说明

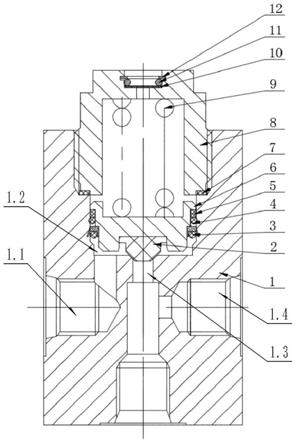

35.图1为本发明实施例液氢用减压阀的结构示意图。

36.图2为本发明实施例液氢用减压阀的立体示意图。

37.图3为本发明实施例液氢用减压阀的运动效果示意图。

38.附图中

39.1、阀体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.1、阀门进口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.2阀门腔

40.1.3、阀门出口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1.4阀门后端口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、调压主密封

41.3、第一密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、第二密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、挡圈

42.6、活塞

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7、密封垫

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、阀盖

43.9、弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、过滤网

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、密封件

44.12、卡圈

具体实施方式

45.为了使本发明的目的、技术方案进行清楚、完整地描述,及优点更加清楚明白,以下结合附图对本发明实施例进行进一步详细说明。应当理解,此处所描述的具体实施例是本发明一部分实施例,而不是全部的实施例,仅仅用以解释本发明实施例,并不用于限定本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.在本发明的描述中,需要说明的是,术语“中心”、“中”“上”、“下”、“左”、“右”、“内”、“外”、“顶”、“底”、“侧”、“竖直”、“水平”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“一”、“第一”、“第二”、“第三”、“第四”、“第五”、“第六”仅用于描述目的,而不能理解为指示或暗示相对重要性。

47.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

48.出于简明和说明的目的,实施例的原理主要通过参考例子来描述。在以下描述中,很多具体细节被提出用以提供对实施例的彻底理解。然而明显的是。对于本领域普通技术人员,这些实施例在实践中可以不限于这些具体细节。在一些实例中,没有详细地描述公知液氢用减压方法和结构,以避免无必要地使这些实施例变得难以理解。另外,所有实施例可以互相结合使用。

49.实施例一:

50.一种液氢用减压阀,其中,如图1、2所示,包括:阀体1、活塞6、调压主密封2、阀盖8、弹簧9。

51.阀体1具有:阀门进口1.1、阀门腔1.2、阀门出口1.3、阀门后端口1.4。阀门进口1.1用于与液氢瓶相连接,阀门腔1.2与阀门进口1.1连通,阀门出口1.3与阀门腔1.2连通,阀门后端口1.4与阀门出口1.3连通,阀门后端口1.4用于连接管线。

52.活塞6滑动安装在阀门腔1.2中。调压主密封2与活塞6相连,调压主密封2封堵阀门腔1.2与阀门出口1.3的连通。

53.阀盖8安装在密封腔上,阀盖8与活塞6之间具有行程距离,通过该行程距离促使活塞6能够相对阀盖8在阀门腔1.2中上下滑动,以控制氢气的通过阀门腔1.2的流量。

54.弹簧9设置在活塞6与阀盖8之间,弹簧9的压缩量设定液氢瓶减压后所需的压力值。

55.实施步骤:

56.调整活塞6与阀盖8之间的弹簧9压缩量,将弹簧9的压缩量设定为液氢瓶减压后所需的压力值,通过调整弹簧9的力值设计及压缩量,决定液氢用减压阀的设定压力。

57.使用时,将阀体1的阀门进口1.1与液氢瓶相连接,以及将阀体1的阀门出口1.3与汽车的使用设备相连接。

58.如图1、2所示,当液氢瓶中液氢气化后,且气化后的高压氢气压力大于弹簧9设定的压力值时,推动活塞6沿阀体1的阀门腔1.2向上滑动,压缩弹簧9,使得作用在弹簧9上的上下弹簧9力产生抵消,由于活塞6向上移动,因此活塞6下的调压主密封2在活塞6的带动下向上移动,打开阀门腔1.2与阀门出口1.3的连通,使得高压氢气从阀门进口1.1进入阀门腔1.2后,经阀门腔1.2进入阀门出口1.3,最后从阀门出口1.3进入阀门后端口1.4,使得高压氢气通过管线流向到汽车的使用设备中进行先行使用。

59.在当气化后的高压氢气压力变小后,但仍然大于弹簧9设定的压力值时,活塞6在弹簧9的作用下推动向下,减小调压主密封2与阀门出口1.3的间隙,使得氢气气体的流阻变小,同时使得氢气气体压力变大;而气化后的高压氢气压力变大后,活塞6又会带动调压主密封2向上,增大调压主密封2与阀门出口1.3的间隙,使得氢气气体的流阻变大,同时使得氢气气体压力变小,周而复始,达到稳定液氢瓶中氢气气体压力的目的,当液氢瓶中氢气压力等于或小于初始调节弹簧9设定的压力时,弹簧9推动活塞6与调压主密封2复位,重新密封阀门腔1.2与阀门出口1.3的连通。

60.管线连通有容器,通过容器收集被排出的氢气,容器具有连接口,连接口处设有单向阀,通过该连接口用于与汽车的使用设备进行连接。

61.如图1、2所示,调压主密封2为具有弹性的密封件11,调压主密封2底部与阀门出口1.3的接触端为圆锥形,通过圆锥形的调压主密封2以加强对阀门出口1.3的密封。

62.如图1、2所示,活塞6的外表面套设有第一密封件113与第二密封件114,活塞6动作及静止时由第一密封件113和第二密封件114实现密封。

63.如图1、2所示,活塞6上端具有朝外的凸缘,凸缘下表面上设有挡圈5,第二密封圈与挡圈5紧密接触。

64.第二密封件114固定在活塞6外表面或固定在阀门腔1.2的侧壁上,第二密封件114沿活塞6的周向与活塞6紧密接触,第二密封件114内包覆有弹性圈,通过该弹性圈的弹性收缩作用,使得第二密封件114能够更紧密的与活塞6接触,实现低温补偿,并且活塞6在阀门腔1.2中发生细微倾斜变化时,通过弹性圈能够推动第二密封件114动态跟随活塞6。

65.调压主密封2与活塞6的连接方式为挤压收口、螺纹连接、预压扣槽形式、卡接、焊接中的一种。但调压主密封2与活塞6安装型式不限于挤压收口、螺纹连接、预压扣槽、卡接、焊接方式等。

66.阀门出口1.3安装有温度传感器和/或压力传感器。

67.如图1、2所示,阀盖8与阀门腔1.2之间设有密封垫7,阀盖8上端设有开口,开口处安装有过滤网10,通过该过滤网10为活塞6动作时过滤空气中的杂质。

68.过滤网10上安装有密封件11,密封件11上安装有卡圈12,卡圈12卡接在开口侧的

环形槽中,通过卡圈12对过滤网10和密封件11进行限位与固定。

69.本发明通过预先设定弹簧9的压力值,使得高压氢气高于弹簧9的压力值时,推动活塞6带动调压主密封2向上移动,打开阀体1的阀门出口1.3,使得氢气气体从阀门腔1.2内通过,流向与阀门后端口1.4相连的汽车使用设备中进行先行使用,这样就能稳定管线压力,不至于安全阀排放,造成气源浪费。

70.进一步的,活塞6采用第一密封件113和第二密封件114进行双重密封,且第二密封件114中包覆有弹性的弹性圈,不仅能够实现低温补偿,密封性更强,还能在活塞6偏斜时进行动态跟随,实现动态密封。活塞6采用这样的双密封结构,主要是液氢气化后,阀体1需要承受高压,并且还需要承受

‑

253℃的低温(

‑

253℃低温液态储氢是燃料电池汽车大规模运营的基础保障)。

71.实施例二:

72.一种液氢用减压方法,应用于实施例一中的液氢用减压阀,其中,包括以下步骤:

73.调整活塞6与阀盖8之间的弹簧9压缩量,将弹簧9的压缩量设定为液氢瓶减压后所需的压力值,通过调整弹簧9的力值设计及压缩量,决定液氢用减压阀的设定压力。

74.使用时,将阀体1的阀门进口1.1与液氢瓶相连接,以及将阀体1的阀门出口1.3与汽车的使用设备相连接。

75.当液氢瓶中液氢气化后,且气化后的高压氢气压力大于弹簧9设定的压力值时,推动活塞6沿阀体1的阀门腔1.2向上滑动,压缩弹簧9,使得作用在弹簧9上的上下弹簧9力产生抵消,由于活塞6向上移动,因此活塞6下的调压主密封2在活塞6的带动下向上移动,打开阀门腔1.2与阀门出口1.3的连通,使得高压氢气从阀门进口1.1进入阀门腔1.2后,经阀门腔1.2进入阀门出口1.3,最后从阀门出口1.3进入阀门后端口1.4,使得高压氢气通过管线流向到汽车的使用设备中进行先行使用。

76.在当气化后的高压氢气压力变小后,但仍然大于弹簧9设定的压力值时,活塞6在弹簧9的作用下推动向下,减小调压主密封2与阀门出口1.3的间隙,使得氢气气体的流阻变小,同时使得氢气气体压力变大;而气化后的高压氢气压力变大后,活塞6又会带动调压主密封2向上,增大调压主密封2与阀门出口1.3的间隙,使得氢气气体的流阻变大,同时使得氢气气体压力变小,周而复始,达到稳定液氢瓶中氢气气体压力的目的,当液氢瓶中氢气压力等于或小于初始调节弹簧9设定的压力时,弹簧9推动活塞6与调压主密封2复位,重新密封阀门腔1.2与阀门出口1.3的连通。

77.上述步骤中,在活塞6进行向上或向下移动时,活塞6周向设置的第一密封件113与第二密封件114进行双重密封,通过第二密封件114内包覆的弹性圈的弹性收缩作用,加强第二密封件114与活紧密接触,实现低温补偿,并且在活塞6相对阀门腔1.2中发生细微倾斜变化时,通过弹性圈的弹性作用能够推动外包侧部分的第二密封件114动态跟随活塞6,实现动态跟随紧密接触。

78.尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领域的技术人员能够理解本发明,但是本发明不仅限于具体实施方式的范围,对本技术领域的普通技术人员而言,只要各种变化只要在所附的权利要求限定和确定的本发明精神和范围内,一切利用本发明构思的发明创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1