一种海洋石油用立管柔性接头弹性体元件及其制造方法与流程

1.本发明属于海洋石油立管技术领域,具体涉及一种海洋石油用立管柔性接头弹性体元件及其制造方法。

背景技术:

2.钢悬链立管系统是海洋石油平台关键装备之一,钢悬链立管柔性接头又是立管系统中的核心装备。在立管系统中,柔性接头具全轴摆动的能力。当海洋石油平台(或船)与立管受到海浪或海风的作用发生相对运动时,柔性接头通过弹性体的变形缓解平台和立管受到的弯曲力矩。

3.由柔性接头的工作性质可知,其弹性体组件的主要失效模式为疲劳失效,导致材料疲劳失效的主要因素有材料特性、服役环境以及受力状况。

4.常规的柔性接头弹性体组件是一种非刚性承压密封连接组件,它由若干同心的环状球形的弹性层和增强件相互交替地粘接在一起、上下各有法兰组成的一个完整组件,弹性体组件是完成柔性接头转动运动、承受并传递轴向载荷以及提供本体腔室下端密封三大使命的唯一关键系统。

5.弹性体组件在受到轴向和横向载荷作用时,弹性体层是提供转动刚度技术指标的最主要零件,也是柔性接头在工作过程中最容易疲劳失效的零件,弹性层一旦损坏,不但现场无法修复,而且会导致柔性接头泄漏事故,因此,弹性体组件是柔性接头的“心脏”,它的寿命基本上决定了柔性接头的寿命,提高弹性体组件的寿命等同于提高柔性接头系统的寿命。

6.在柔性接头弹性体组件的疲劳失效模式中,如果材料特性已经定型、服役工况也无法改善的情况下,那么弹性体的受力状况对疲劳失效起着支配性地位。

7.弹性体组件的结构特点决定了弹性体材料的剪切应变从最顶层最大,向下层传递时,剪切应变快速减小,到最底层时,剪切应变最小,一般情况下,弹性体最顶层剪应变比最底层剪应变大一倍,这种受力状况导致弹性体靠上层材料处于不利的受力状态,引发过度疲劳,而靠下层材料却没有发挥应有的作用。

8.如果通过改良弹性体组件的结构,将上部弹性体材料所承受的载荷尽量向下传递,充分发挥下部弹性体材料的作用,减轻上部弹性体材料的载荷负担,会大幅延长整个弹性体的疲劳寿命。

技术实现要素:

9.针对现有技术存在的不足,本发明的目的在于提供一种海洋石油用立管柔性接头弹性体元件及其制造方法,使得弹性体各层的剪切载荷分布均匀化,从而改善弹性体的受力状况,提高弹性体的疲劳寿命。

10.为了实现上述目的,本发明采用以下技术方案予以实现:

11.一种海洋石油用立管柔性接头弹性体元件,包括具有外球面的上法兰,所述的上

法兰的外球面锚固有弹性橡胶体,所述的弹性橡胶体的内接面与上法兰的外球面对应呈球面;

12.所述的弹性橡胶体内设置有多层增强钢板,所述的弹性橡胶体的外部与具有内球面的下法兰锚固连接,所述的弹性橡胶体的外接面与下法兰的内球面对应呈球面。

13.本发明与现有技术相比还具有以下技术特征:

14.优选的,所述的增强钢板为环状球形钢板,每层增强钢板均沿球面设置有多个均匀分布的橡胶连通孔。

15.优选的,所述的上法兰的外球面和下法兰的内球面均设置有多个均匀分布的锚固胶槽。

16.进一步的,所述的锚固胶槽为燕尾槽、圆孔槽或方形槽。

17.优选的,所述的弹性橡胶体通过橡胶硫化成型将增强钢板层间隙、增强钢板上的橡胶连通孔、上法兰和下法兰的锚固胶槽充满。

18.优选的,所述的上法兰的内接面沿周向设置有上法兰密封槽,沿轴向设置有朝下的上法兰螺钉孔。

19.优选的,所述的下法兰的外接面沿周向和轴向设置有下法兰密封槽,沿轴向设置有朝上的下法兰螺钉孔。

20.优选的,所述的上法兰上部与弹性橡胶体顶端相接处设置有环形密封槽。

21.本发明还保护一种如上所述的海洋石油用立管柔性接头弹性体元件的制造方法,包括以下步骤:

22.s1:将增强钢板、上法兰、下法兰分别进行喷砂、除油脂、清洁处理并刷涂胶粘剂;

23.s2:将弹性体成型模具安装在硫化成型机上,将模具顶部打开;

24.s3:将上法兰装入模具底部,并用水平尺调平;

25.s4:铺设一层橡胶片,使其完全覆盖住上法兰;

26.s5:铺设一层增强钢板,并用水平尺调平;

27.s6:再铺设一层橡胶片;

28.s7:重复步骤s5至步骤s6,交替铺设橡胶片及增强钢板,直至铺设完毕;

29.s8:安装下法兰及模具顶部,并用水平尺调平;

30.s9:操作硫化成型机,对组装好的模具进行加热加压至温度为155~170℃,压力为8~14mpa;

31.s

10

:保温5~7h后,硫化成型完毕,操作橡胶模压硫化成型使模具开启,取出硫化为一个整体的弹性体组件。

32.优选的,所述的橡胶片为环状球形橡胶片。

33.本发明与现有技术相比,具有如下技术效果:

34.本发明从改善弹性体材料的受力状况入手,在标准柔性接头弹性体结构的基础上,在延伸件—弹性体—外壳体结构之间添加上、下法兰,使弹性体可以脱离延伸件与外壳体,通过锚固的方式将弹性体与上、下法兰和金属增强件连为一个完整的柔性体,这种结构有利于弹性体组件上部的剪切载荷向下部传递,使得弹性体各层的剪切载荷分布均匀化,从而改善了弹性体的受力状况,提高了弹性体的疲劳寿命;

35.本发明上、下法兰均延圆周面环形开数个锚固槽,上法兰外球面开锚固槽,下法兰

内球面开锚固槽,每层增强钢板均延球面开若干橡胶连通孔,橡胶成型时填充进入增强钢板的间隙,穿过增强钢板上的橡胶连通孔将上、下层弹性材料连接起来,最终橡胶填充上下法兰锚固槽,使得弹性体每层橡胶连成整体,增强钢板上的橡胶连通孔起到了载荷传递通道的作用,当上一层橡胶受到剪切载荷时,除了通过橡胶与增强钢板的粘接界面向下一层弹性体传递载荷以外,又多了一条通过橡胶连通孔向下传递载荷的通道,大幅提高了剪切载荷向下传递的效率。

附图说明

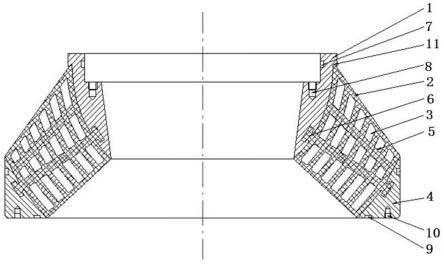

36.图1为本发明弹性体结构示意图;

37.图2为带上、下法兰的弹性体组件与延伸件和壳体的连接示意图;

38.图中各标号的含义为:1-上法兰,2-弹性橡胶体,3-增强钢板,4-下法兰,5-橡胶连通孔,6-锚固胶槽,7-上法兰密封槽,8-上法兰螺钉孔,9-下法兰密封槽,10-下法兰螺钉孔,11-环形密封槽,12-外壳体,13-延伸件。

具体实施方式

39.以下结合附图对本发明的具体内容做进一步详细解释说明。

40.如图1至图2所示,本实施例给出一种改善受力状况的海洋石油用立管柔性接头弹性体元件,包括具有外球面的上法兰1,所述的上法兰1的外球面锚固有弹性橡胶体2,所述的弹性橡胶体2的内接面与上法兰1的外球面对应呈内球面;

41.所述的弹性橡胶体2内设置有多层增强钢板3,所述的弹性橡胶体2的外部与具有内球面的下法兰4锚固连接,所述的弹性橡胶体2的外接面与下法兰4的内球面对应呈球面。

42.增强钢板3为环状球形钢板,每层增强钢板3均沿球面设置有多个均匀分布的橡胶连通孔5,弹性橡胶体成型时填充进入增强钢板3的间隙、穿过增强钢板上的连通孔将上下层弹性材料连接起来,增强钢板3上的橡胶连通孔5起到了载荷传递通道的作用,当上一层橡胶受到剪切载荷时,除了通过橡胶与增强钢板3的粘接界面向下一层弹性体传递载荷以外,又多了一条通过橡胶连通孔5向下传递载荷的通道,大幅提高了剪切载荷向下传递的效率。

43.上法兰1的外球面和下法兰4的内球面均设置有多个均匀分布的锚固胶槽6,弹性橡胶体2填充上法兰1和下法兰4的锚固胶槽6,将弹性橡胶体2与上法兰1和下法兰4和增强钢板3连为一个完整的柔性体。

44.锚固胶槽6为燕尾槽、圆孔槽或方形槽,使得弹性橡胶体2与上法兰1和下法兰4连通更紧实,受理分布均匀。

45.弹性橡胶体2通过橡胶硫化成型将增强钢板3层间隙、增强钢板3上的橡胶连通孔5、上法兰1和下法兰4的锚固胶槽6充满。

46.上法兰1的内接面沿周向设置有上法兰密封槽7,沿轴向设置有朝下的上法兰螺钉孔8,提高接头的密封性能。

47.下法兰4的外接面沿周向和轴向设置有下法兰密封槽9,沿轴向设置有朝上的下法兰螺钉孔10。

48.上法兰1上部与弹性橡胶体2顶端相接处设置有环形密封槽11,密封槽提高接头的

密封性能。

49.本发明的柔性接头弹性体元件在标准柔性接头弹性体结构的基础上,在延伸件13—弹性体—外壳体12结构之间添加上法兰1和下法兰4,使弹性橡胶体2可以脱离延伸件13与外壳体12,通过在上法兰1和下法兰4两个连接法兰上加工若干分布式锚固胶槽6、同时在增强钢板3上加工若干分布式橡胶连通孔5,通过橡胶的模压成型或注射成型,将各层弹性体材料通过增强钢板3上的橡胶连通孔5连接为一体,最终通过上法兰1和下法兰4上的锚固胶槽6将弹性橡胶体2与上法兰1、下法兰4和增强钢板3连为一个完整的柔性体,有利于弹性体组件上部的剪切载荷向下部传递,使得弹性体各层的剪切载荷分布均匀化,从而改善了弹性体的受力状况,提高了弹性体的疲劳寿命。

50.以下针对海洋石油用立管柔性接头弹性体元件的制造方法,结合附图1和附图2给出具体实施例做为进一步详细解释说明。

51.以下实施例中所用橡胶片为环状球形橡胶片。

52.实施例1:

53.8吋柔性接头的弹性体组件,在橡胶模压硫化成型机上进行生产,其工序步骤为:

54.s1:将增强钢板3、上法兰1、下法兰4分别进行喷砂、除油脂、清洁处理并刷涂胶粘剂;

55.s2:将弹性体成型模具安装在硫化成型机的上,将模具顶部打开;

56.s3:将上法兰1装入模具底部,并用水平尺调平;

57.s4:铺设一层橡胶片,使其完全覆盖住上法兰1;

58.s5:铺设一层增强钢板3,并用水平尺调平;

59.s6:铺设一层橡胶片;

60.s7:重复步骤s5至步骤s6,交替铺设橡胶片及11层增强钢板3,直至第11层增强钢板3和第12层橡胶片全部铺设完毕;

61.s8:安装下法兰4及模具顶部,并用水平尺调平;

62.s9:操作橡胶模压硫化成型机,对组装好的模具进行加热加压,温度设定为160

±

5℃,硫化机表压设置为10

±

2mpa,橡胶片受热后在压力下会发生流动,将增强钢板3层间隙、增强钢板3上的橡胶连通孔5、上法兰1和下法兰4的燕尾槽锚固胶槽6全部填充满,并发生硫化反应,使得上法兰1、橡胶层、增强钢板3、下法兰4相互粘接在一起;

63.s

10

:5小时后,硫化成型完毕,操作橡胶模压硫化成型使模具开启,取出硫化为一个整体的弹性体组件。

64.实施例2:

65.12吋柔性接头的弹性体组件,在橡胶模压硫化成型机上进行生产,其工序步骤为:

66.s1:将增强钢板3、上法兰1、下法兰4分别进行喷砂、除油脂、清洁处理并刷涂胶粘剂;

67.s2:将弹性体成型模具安装在硫化成型机的上,将模具顶部打开;

68.s3:将上法兰1装入模具底部,并用水平尺调平;

69.s4:铺设一层橡胶片,使其完全覆盖住上法兰1;

70.s5:铺设一层增强钢板3,并用水平尺调平;

71.s6:铺设一层橡胶片;

72.s7:重复步骤s5至步骤s6,交替铺设橡胶片及23层增强钢板,直至第23层增强钢板3和第24层橡胶片全部铺设完毕;

73.s8:安装下法兰4及模具顶部,并用水平尺调平;

74.s9:操作橡胶模压硫化成型机,对组装好的模具进行加热加压,温度设定为165

±

5℃,硫化机表压设置为12

±

2mpa,橡胶片受热后在压力下会发生流动,将增强钢板3层间隙、增强钢板3上的橡胶连通孔5、上法兰1和下法兰4的锚固胶槽6圆孔槽全部填充满,全部填充满,并发生硫化反应,使得上法兰1、橡胶弹性层、增强钢板3、下法兰4相互粘接在一起;

75.s

10

:7小时后,硫化成型完毕,操作橡胶模压硫化成型使模具开启,取出硫化为一个整体的弹性体组件。

76.需要说明的是,以上实施例并非本发明的全部实施方式,弹性橡胶体的成型除实施例给出的橡胶模压硫化成型方式以外,还可以在橡胶注射硫化成型机上进行注射成型,其工序步骤与模压成型相似;在不脱离本发明构思的前提下,本领域技术人员所做出的推演或替换均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1