一种具有双油封结构的减振器的制作方法

1.本发明涉及减振器技术领域,更具体地讲,涉及一种具有双油封结构的减振器。

背景技术:

2.对于传统的减振器而言,如图5所示,售后故障件中还是比较多的减振器从动密封及静密封处漏油。

3.动密封处不足之处:

4.⑴

减振器的清洁度极难控制的一个参数,其中杂质易通过油封两道内唇口向外溢出顺便将油液带出造成漏油;

5.⑵

减振器连杆碰磁也是不易控制,油液极易在连杆在上下直线时从连杆磕碰带出造成漏油。

6.静密封处不足之处:

7.⑴

由于受滚压翻边工艺因素影响,油封静密封处橡胶不能高出导向座端面太多(一般约0.5mm),橡胶在被挤压时易损坏造成漏渍;

8.⑵

由于受滚压翻边工艺因素影响,贮液筒的壁厚不能太厚(一般为1.0~2mm);由于翻边处金属需承受减振器内部强大压力以及减振器在拉伸极限时发生内部零件的撞击,因而时常出现翻边处金属发生翘曲变形,最后造成漏油甚至失效。

技术实现要素:

9.本发明所要解决的技术问题是,提供一种具有双油封结构的减振器,能够有效的避免出现漏油的情况;提高了产品的可靠性,延长使用寿命。

10.本发明解决技术问题所采用的解决方案是:

11.一种具有双油封结构的减振器,包括贮液筒、与贮液筒同轴设置的连杆、安装在贮液筒内且同轴套装在连杆外侧的导向座、套装在导向座外侧且与贮液筒内壁连接的顶盖;所述导向座靠近顶盖的一侧设置安装腔;所述安装腔内安装有主油封和副油封,所述主油封、副油封与贮液筒同轴设置且套装在连杆的外侧,所述主油封设置在副油封靠近顶盖的一侧。

12.本发明通过在导向座内设置主油封和副油封配合对于动密封处实现密封功能;由于油封数量增加,大大增加了动密封的可靠性;在进行装配时顶盖上端内表面利用橡胶的压缩性能将主油封靠近导向座端面的橡胶压实并紧密贴后完成密封,实现静密封处的密封功能;同时通过顶盖与贮液筒连接,有效的避免了采用现有技术进行装配时翻边处金属发生翘曲变形,出现漏油的情况。

13.在一些可能的实施方式中,为了使得连杆在运动过程中所粘附的少许油液通过导向座流入贮液筒内;

14.所述导向座上设置有与安装腔连通的输油通道,所述输油通道的另外一端与贮液筒的内腔连通。

15.在一些可能的实施方式中,为了有效的实现主油封、副油封的安装;

16.所述安装腔的截面呈t型结构,包括设置在靠近顶盖一侧的大腔室、与大腔室连通且同轴设置的小腔室;所述主油封的截面呈t型结构,其大端安装在大腔室内,其小端安装在小腔室内。

17.在一些可能的实施方式中,为了有效的避免主油封靠近顶盖一侧端面的橡胶由于厚度不够在被挤压时易损坏造成漏油;

18.所述主油封靠近顶盖一侧的端面在正常状态下伸出安装腔,且与导向座靠近顶盖一侧的端面之间的距离为2-3mm。

19.在一些可能的实施方式中,为了有效的实现对于连杆所粘附的油液进行收集;

20.所述安装腔包括与小腔室远离大腔室一端连通的集油腔,所述集油腔与输油通道的一端连通;所述大腔室、小腔室、集油腔的内径依次递减。

21.在一些可能的实施方式中,为了保证主油封、副油封与导向座形成密封连接;

22.所述主油封外侧、副油封外侧分别与安装腔的内侧面过盈配合。

23.在一些可能的实施方式中,为了有效的保证顶盖与贮液筒密封连接,并避免采用现有技术滚压翻边,使得翻边处金属发生翘曲变形,最后造成漏油甚至失效;

24.所述顶盖包括套装在贮液筒内且一端与贮液筒连接的筒体、与筒体远离贮液筒一端一体成型的端盖,所述端盖上设置有供连杆穿过的通孔;所述贮液筒与筒体连接,所述通孔与连杆同轴设置。

25.在一些可能的实施方式中,为了有效的实现顶盖的外侧与贮液筒端面的连接;

26.所述顶盖与贮液筒采用电阻缝焊实现连接。

27.在一些可能的实施方式中,采用电阻缝焊实现焊接具体是指:

28.首先将顶盖和贮液筒装配完成,并置于电阻缝焊机的两个滚轮电极盘之间;

29.采用滚轮电极盘为电极,利用脉冲电流,边滚边焊,相邻两件焊点部分重叠,形成一条密封焊缝。

30.在一些可能的实施方式中,所述电极盘的材质为铬镐铜或稀土铜。

31.与现有技术相比,本发明的有益效果:

32.本发明通过设置主油封和副油封有效的增加了动密封的可靠性;

33.本发明通过将顶盖与贮液筒采用电阻缝焊实现连接,不再使用滚压翻边工艺,避免了翻边处金属发生翘曲变形,造成漏油甚至失效;

34.本发明中顶盖与贮液筒不为一体成型,这将使得主油封靠近顶盖一侧端面与导向座靠近顶盖一侧端面之间的高度能够增加到2-3mm;从而有效的避免主油封橡胶由于厚度不够,在被挤压时易损坏造成漏油;

35.本发明通过在导向座上设置输油通道,有效的对于连杆在运动过程中所粘附的油液通过输油通道输送到贮液筒中。

附图说明

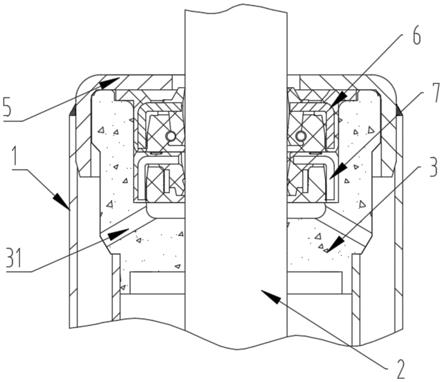

36.图1为本发明的结构示意图;

37.图2为本发明中主油封、副油封、导向座的连接关系示意图;

38.图3为本发明中导向座的结构示意图;

39.图4为本发明中顶盖的结构示意图;

40.图5为现有技术的结构示意图;

41.其中:1、贮液筒;2、连杆;3、导向座;31、输油通道;32、安装腔;321、大腔室;322、小腔室;323、集油腔;5、顶盖;51、筒体;52、端盖;521、通孔;6、主油封;7、副油封。

具体实施方式

42.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。

43.本技术所提及的"第一"、"第二"以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,"一个"或者"一"等类似词语也不表示数量限制,而是表示存在至少一个。在本技术实施中,“和/或”描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

44.在本技术实施例的描述中,除非另有说明,“多个”的含义是指两个或两个以上。例如,多个定位柱是指两个或两个以上的定位柱。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

45.下面对本发明进行详细说明。

46.如图1-图4所示:

47.一种具有双油封结构的减振器,包括贮液筒1、与贮液筒1同轴设置的连杆2、安装在贮液筒1内且同轴套装在连杆2外侧的导向座3、套装在导向座3外侧且与贮液筒1内壁连接的顶盖5;所述导向座3靠近顶盖5的一侧设置安装腔32;所述安装腔32内安装有主油封6和副油封7,所述主油封6、副油封7与贮液筒1同轴设置且套装在连杆2的外侧,所述主油封6设置在副油封7靠近顶盖5的一侧。

48.本发明通过在导向座3内设置主油封6和副油封7配合对于动密封处实现密封功能;由于油封数量增加,大大增加了动密封的可靠性;

49.在进行装配时,顶盖5上端内表面利用橡胶的压缩性能将主油封6靠近导向座3端面的橡胶压实并紧密贴后完成密封,实现静密封处的密封功能;

50.同时通过顶盖5与贮液筒1连接,有效的避免了采用现有技术进行装配时贮液筒1翻边处金属发生翘曲变形,出现漏油的情况出现。

51.在一些可能的实施方式中,为了使得连杆2在运动过程中所粘附的少许油液通过导向座流入贮液筒1内;

52.所述导向座3上设置有与安装腔32连通的输油通道31,所述输油通道31的另外一端与贮液筒1的内腔连通。

53.在一些可能的实施方式中,为了有效的实现主油封6、副油封7的安装;

54.所述安装腔32的截面呈t型结构,包括设置在靠近顶盖5一侧的大腔室321、与大腔室321连通且同轴设置的小腔室322;

55.所述主油封6的截面呈t型结构,其大端安装在大腔室321内,其小端安装在小腔室

322内且与副油封7靠近主油封6一侧抵接;当主油封6受到顶盖5的挤压作用力时,主油封6在变形的同时,并向副油封7提供作用力使得副油封7也发现变形,从而实现对于动密封处的密封。

56.在一些可能的实施方式中,在本发明中不需要对于贮液筒1筒进行翻边,将不受滚压翻边工艺因素影响,为了有效的避免主油封6靠近顶盖5一侧端面的橡胶由于厚度不够在被挤压时易损坏造成漏渍;

57.所述主油封6靠近顶盖5一侧的端面在正常状态下伸出安装腔32,且与导向座3靠近顶盖5一侧的端面之间的距离为2-3mm。

58.如图2所示,在正常状态下,即只将主油封6、副油封7安装在安装腔32内后,由于不受到顶盖5的挤压,主油封6、副油封7中的橡胶将不会产生变形,此时主油封6中靠近顶盖5一侧的端面将伸出安装腔32,其伸出的高度为h,h=2-3mm。

59.优选的,h=2.5mm。

60.在一些可能的实施方式中,为了有效的实现对于连杆2所粘附的油液进行收集;

61.如图3所示,所述安装腔32包括与小腔室322远离大腔室321一端连通的集油腔323,所述集油腔323与输油通道31的一端连通;所述大腔室321、小腔室322、集油腔323的内径依次递减。

62.大腔室321、小腔室322、集邮腔均呈圆柱状,内径依次底面形成用于支撑主油封6、副油封7的支撑阶梯面。

63.在一些可能的实施方式中,为了保证主油封6、副油封7与导向座3形成密封连接;

64.所述主油封6外侧、副油封7外侧分别与安装腔32的内侧面过盈配合。

65.在一些可能的实施方式中,为了有效的保证顶盖5与贮液筒1密封连接,并避免采用现有技术滚压翻边,使得翻边处金属发生翘曲变形,最后造成漏油甚至失效;

66.如图4所示,所述顶盖5包括套装在贮液筒1内且一端与贮液筒1连接的筒体51、与筒体51远离贮液筒1一端一体成型的端盖52,所述端盖52上设置有供连杆2穿过的通孔521;所述贮液筒1与筒体51连接,所述通孔521与连杆2同轴设置。

67.如图2所示,筒体51套装在导向座3的外侧,且同轴设置。

68.在一些可能的实施方式中,为了有效的实现顶盖5的外侧与贮液筒1端面的连接;

69.所述顶盖5与贮液筒1采用电阻缝焊实现连接。

70.在一些可能的实施方式中,采用电阻缝焊实现焊接具体是指:

71.首先将顶盖5和贮液筒1装配完成,并置于电阻缝焊机的两个滚轮电极盘之间;

72.采用滚轮电极盘为电极,利用脉冲电流,边滚边焊,相邻两件焊点部分重叠,形成一条密封焊缝。

73.在一些可能的实施方式中,所述电极盘的材质为铬镐铜或稀土铜。

74.电阻缝焊工艺为现有焊接工艺,本发明为了有效的实现顶盖5与贮液筒1的连接采用了该工艺。

75.优选的,主油封6、副油封7其采用为与现有技术中的油封材质一致。

76.本发明并不局限于前述的具体实施方式。

77.本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1