滚珠螺杆装置的制作方法

1.本发明涉及一种滚珠螺杆装置。

背景技术:

2.日本未审专利申请公布特开2016-35286(jp2016-35286a)描述了一种滚珠螺杆装置,该滚珠螺杆装置包括:螺纹轴,该螺纹轴具有被形成在该螺纹轴的外周上的第一螺旋沟槽;螺母,该螺母具有被形成在该螺母的内周上的第二螺旋沟槽;以及多个滚珠,所述多个滚珠被布置在形成于第一螺旋沟槽和第二螺旋沟槽之间的滚动轨道上。螺母包括:螺母本体,该螺母本体具有圆筒形形状;和循环构件,该循环构件被附接到螺母本体的在该螺母本体的轴向方向上的相反侧上。螺母本体具有被形成为在轴向方向上延伸穿过螺母本体的通孔。在每一个循环构件上,从其侧面到其内周表面形成有通道。通孔和通道构成循环通道,该循环通道允许滚珠从滚动轨道的第一端部循环到滚动轨道的第二端部。

3.在现有技术中的滚珠螺杆装置中,循环构件通过将螺栓紧固至形成于螺母本体中的螺栓孔而被附接至螺母本体。第二螺旋沟槽被形成在螺母本体中,并且滚珠与第二螺旋沟槽形成滚动接触。因而,在螺母本体上进行热处理,即,渗碳淬火和回火。为此,在进行热处理之前,在螺栓孔上施加防渗入剂(防渗碳剂),并且在热处理之后,进行去除防渗入剂(防渗碳剂)的操作。

4.因而,现有技术中的滚珠螺杆装置需要用于热处理的附加操作,这引起成本升高。此外,在将循环构件附接到螺母本体时,需要将螺栓紧固到螺母本体的四个部分,例如,需要大量的组装工时。为此,提高了滚珠螺杆装置的制造成本。

技术实现要素:

5.有鉴于此,本公开提供了一种能够被容易地组装并且能够实现成本降低的滚珠螺杆装置。

6.根据本公开的一个方面的滚珠螺杆装置包括螺纹轴、螺母和多个滚珠。所述螺纹轴具有被设置在所述螺纹轴的外周上的第一螺旋沟槽。所述螺母包括螺母本体,所述螺母本体具有被设置在所述螺母本体的内周上的第二螺旋沟槽。所述多个滚珠被布置在滚动轨道上,所述滚动轨道被设置在所述第一螺旋沟槽和所述第二螺旋沟槽之间。所述螺母本体包括中央管状部和端管状部。所述中央管状部具有管状形状。所述中央管状部具有轴向延伸的通孔和轴向面向的端表面。所述多个滚珠通过所述通孔,并且所述通孔在所述端表面上开口。所述端管状部具有管状形状。所述端管状部被设置成从所述端表面的外周侧包围所述端表面,并且所述端管状部被设置成从所述中央管状部轴向延伸。所述螺母进一步包括循环构件和卡环。所述循环构件被设置在所述端管状部的内周侧,使得所述循环构件与所述端表面接触。所述循环构件包括通道,所述通孔经由所述通道被连接到所述滚动轨道。所述卡环配合到被设置在所述端管状部的内周上的周向沟槽。所述卡环被构造成以如下方式固定所述循环构件,所述方式使得所述循环构件被夹在所述卡环与所述端表面之间。

7.在具有这种构造的滚珠螺杆装置中,循环构件被设置在螺母本体的端管状部的内周侧,使得循环构件与中央管状部的端表面接触。当卡环被配合到被设置于端管状部的内周上的周向沟槽时,循环构件被附接至螺母本体。因而,与现有技术不同,不需要用于将循环构件附接至螺母本体的循环构件,并且不需要在螺母本体中设置用于螺栓的孔(塞孔)。因而,能够提供一种能够被容易地组装并且能够实现成本降低的滚珠螺杆装置。

8.此外,所述循环构件可以由多个树脂成型部件构成,所述循环构件能够轴向分割成所述多个树脂成型部件。在该构造中,通道具有复杂形状,但是循环构件能够通过注射成型而成型。这有助于成本降低。由于循环构件具有能够轴向分割的结构,所以能够有助于从用于注射成型的模具移除。

9.此外,所述卡环可以是斜角形卡环。在上述构造中,由于螺母本体和循环构件之间的温度变化而引起的变形尺寸的差异以及制造尺寸误差的影响被吸收。此外,循环构件被稳定地固定到螺母本体。

10.此外,所述端管状部的轴向端表面可以用作载荷传递表面,所述螺母的轴向推力经由所述载荷传递表面被传递到待移动的构件。通过该构造,能够减小螺母在其径向方向上的尺寸,使得能够提供一种紧凑的滚珠螺杆装置。

11.根据本公开的方面,能够容易地组装滚珠螺杆装置并且能够实现成本降低。

附图说明

12.下面将参考附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,在附图中,同样的附图标记指示同样的元件,并且其中:

13.图1是滚珠螺杆装置的透视图;

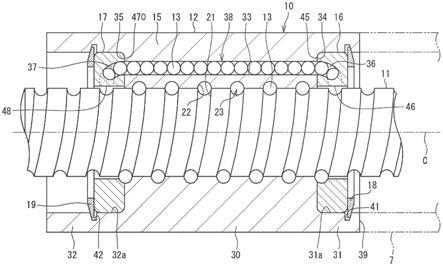

14.图2是图1中所示的滚珠螺杆装置的截面图;

15.图3是循环构件的透视图;

16.图4是图3中所示的循环构件的分解透视图;并且

17.图5是示出在第一卡环被配合在第一周向沟槽上的状态下的第一卡环以及在第一卡环周围的周边区域的放大截面图。

具体实施方式

18.将描述滚珠螺杆装置的整体构造。图1是滚珠螺杆装置的透视图。图2是图1中所示的滚珠螺杆装置的截面图。本实施例的滚珠螺杆装置10包括螺纹杆11、具有圆筒形形状的螺母12以及多个滚珠13。螺母12包括螺母本体15以及被附接到螺母本体15的在其轴向方向上的相反侧的两个循环构件16、17(第一循环构件16和第二循环构件17)。螺纹轴17的中心线c与螺母12的中心线重合。中心线c也是滚珠螺杆装置10的中心线。

19.螺纹轴11被连接到诸如马达(未示出)的驱动装置,使得螺纹轴11被驱动装置绕螺纹轴11的中心线c旋转驱动。当螺纹轴11在第一方向上旋转(正向旋转)时,螺母12移动到轴向方向上的第一侧,当螺纹轴11在第二方向上旋转(逆向旋转)时,螺母12移动到轴向方向上的第二侧。

20.在本公开中,沿中心线c的方向被定义为“轴向方向”。轴向方向也包括平行于中心线c的方向。垂直于中心线c的方向被称为“径向方向”,并且沿绕着中心线c的圆的方向被定

义为“周向方向”。

21.本实施例的滚珠螺杆装置10被应用于车辆(例如,汽车)的制动装置,特别是例如电动助力器。虽然本文中未示出,但是驱动装置的输出轴(马达的输出轴)例如被连接到螺纹轴11的在轴向方向上的第二侧(图2中的左侧)。被连接到制动装置中所包括的活塞的构件(下文中被称为“待移动的构件7”)被设置在轴向方向上相对于螺母12的第一侧(即,图2中的螺母12的右侧)。在本实施例中,待移动的构件7包括具有与螺母12的外径相同的外径的圆筒形部分,使得该圆筒形部分被设置在待移动的构件7的在轴向方向上的第二侧处。通过螺纹轴11的旋转,螺母12移动到轴向方向上的第一侧,以便将待移动的构件7挤压到轴向方向上的第一侧上。因而,产生制动力。应注意,本公开的滚珠螺杆装置10也适用于除了制动装置之外的装置。

22.螺纹轴11是具有圆柱形形状的构件。螺纹轴11作为单螺纹螺杆具有第一螺旋沟槽21,并且第一螺旋沟槽21被形成在螺纹轴11的外周上。螺母12包括螺母本体15和两个循环构件16、17,如上所述(参见图2)。螺母本体15具有圆筒形形状,并且第二螺旋沟槽22被形成在螺母本体15的内周上。第二螺旋沟槽22被形成为具有与第一螺旋沟槽21相同的螺距和相同数目的螺纹。第一螺旋沟槽21和第二螺旋沟槽22可以被形成为彼此面对,并且作为螺旋通道的滚动轨道23被形成在第一螺旋沟槽21和第二螺旋沟槽22之间。

23.多个滚珠13被布置在滚动轨道23上。当螺纹轴11旋转时,滚珠13在滚动轨道23上以滚动方式移动。由于载荷从滚珠13被施加到第一螺旋沟槽21和第二螺旋沟槽22,所以螺母本体15和螺纹轴11是经过热处理以便获得硬度的热处理过的部件。更具体地,对螺母本体15和螺纹轴11进行淬火(渗碳-淬火)和回火。应注意,在第一螺旋沟槽21和第二螺旋沟槽22上可以形成有多个螺纹。

24.螺母本体15包括具有管状形状的中央管状部30、具有管状形状的第一端管状部31以及具有管状形状的第二端管状部32。中央管状部30、第一端管状部31和第二端管状部32由钢制成的单个管状块构成。即,单个管状块的中心部分是中央管状部30,单个管状块的相反侧部分是第一端管状部31和第二端管状部32。第一端管状部31和第二端管状部32的外径与中央管状部30的外径相同,但第一端管状部31和第二端管状部32的内径大于中央管状部30的内径。

25.第二螺旋沟槽22被形成在中央管状部30的内周表面上。此外,中央管状部30具有通孔33,该通孔33在轴向方向上伸长并且被形成为使得滚珠13通过通孔33。中央管状部30具有面向轴向方向上的第一侧的第一端表面34和面向轴向方向上的第二侧的第二端表面35。第一端表面34和第二端表面35是面向轴向方向(即,轴向面向)的环形表面,并且是沿着与中心线c垂直的虚拟平面的表面。通孔33的在轴向方向上的第一侧在第一端表面34上开口,通孔33的在轴向方向上的第二侧在第二端表面35上开口。

26.第一端管状部31被设置成从第一端表面34的外周侧包围第一端表面34并且从中央管状部30的外周部分延伸到轴向方向上的第一侧。第二端管状部32被设置成从外周侧包围第二端表面35并且从中央管状部30的外周部分延伸到轴向方向上的第二侧。通过这种构造,螺母本体15具有在轴向方向上的每一个相反侧上具有阶梯孔的形状。第一端管状部31的内周表面31a是圆筒形表面,并且第一周向沟槽41被形成在内周表面31a的一部分上。第二端管状部32的内周表面32a是圆筒形表面,并且第二周向沟槽42被形成在内周表面32a的

一部分上。内周表面31a、32a是绕着中心线c的圆筒形表面。

27.如上所述,当螺纹轴11在正向方向上旋转并且螺母12移动到轴向方向上的第一侧时,螺母12将待移动的构件7挤压到轴向方向上的第一侧。即,在第一端管状部31的在轴向方向上的第一侧处的端表面39(轴向端表面39)从轴向方向接触待移动的构件7,并且进一步将待移动的构件7挤压到轴向方向上的第一侧。因而,由制动装置产生制动力。在本实施例中,在第一端管状部31的在轴向方向上的第一侧处的端表面39用作载荷传递表面,螺母12对轴向方向上的第一侧的推力经由该载荷传递表面被传递到待移动的构件7。

28.当螺纹轴11在逆向方向上旋转并且螺母12从在制动装置中产生制动力的状态移动到轴向方向上的第二侧时,停止螺母12对待移动的构件7的推力。因而,停止由制动装置产生的制动力。待移动的构件7可以被构造成跟随螺母到达轴向方向上的第一侧和到达轴向方向上的第二侧。例如,在第一端管状部31的在轴向方向上的第一侧处的端表面39可以用作在轴向方向上接触待移动的构件7的载荷传递表面,并且在第一端管状部31的在轴向方向上的第一侧处的端部可以用作配合部,该配合部以紧密接触方式被配合到待移动的构件7的端部(但本文中未示出)。在这种情况下,螺母12与待移动的构件7成一体。

29.图3是循环构件16的透视图。图4是图3中所示的循环构件16的分解透视图。第一循环构件16由树脂制成,并且在本实施例中,第一循环构件16由两个树脂成型部件16a、16b构成,第一循环构件16能够在轴向方向上分割成这两个树脂成型部件。应注意,第一循环构件16的分割数目(即,构成第一循环构件16的部件的数目)可以是除了两个之外的任何数目,并且第一循环构件16可以被分割成三个或更多个。本实施例的第一循环构件16是环状构件。

30.第一通道36被形成在被设置于螺母12的在轴向方向上的第一侧处的第一循环构件16中(参见图2)。第一通道36由沟槽和孔构成,该沟槽和该孔被形成在从在第一循环构件16的在轴向方向上的第二侧处的侧面45到内周表面46的区域中。第二通道37被形成在被设置于螺母12的在轴向方向上的第二侧处的第二循环构件17中。第二通道37由沟槽和孔构成,该沟槽和该孔被形成在从在第二循环构件17的在轴向方向上的第一侧处的侧面470到内周表面48的区域中。第一循环构件16和第二循环构件17具有相同的构造,并且被附接到螺母本体15,使得第一循环构件16和第二循环构件17面朝轴向方向上的相反侧。

31.螺母12的循环通道38由第一通道36、中央管状部30的通孔33以及第二通道37构成。滚珠13被布置在循环通道38上。

32.当螺纹轴11旋转时,滚动轨道23上的滚珠13在滚动轨道23(第一螺旋沟槽21和第二螺旋沟槽22)上滚动,并且向螺母12施加轴向力,因而,螺母12在轴向方向上移动。滚珠13从滚动轨道23的第一端通过循环通道38,并且取决于螺母12的移动冲程,滚珠13可以返回到滚动轨道23的第二端。即,滚珠13可以循环通过滚动轨道23和循环通道38。

33.如上所述,第一循环构件16被设置在螺母12的在轴向方向上的第一侧处,并且第一循环构件16包括第一通道36,通孔33经由该第一通道36被连接到滚动轨道23(第二螺旋沟槽22构成滚动轨道23)。第一通道36具有当螺纹轴11旋转时使已经通过滚动轨道23的滚珠13移动到通孔33的功能,并且第一通道36也具有当螺纹轴11在与上述相反的方向上旋转时使已经通过通孔33的滚珠13返回到滚动轨道23的功能。

34.第二循环构件17被设置在螺母12的在轴向方向上的第二侧处,第二循环构件17包

括第二通道37,通孔33经由该第二通道37被连接到滚动轨道23(第二螺旋沟槽22构成滚动轨道23)。第二通道37具有当螺纹轴11旋转时使已经通过通孔33的滚珠13返回到滚动轨道23的功能,并且第二通道37也具有当螺纹轴11在与上述相反的方向上旋转时使已经通过滚动轨道23的滚珠13移动到通孔33的功能。

35.如图2中所示,第一循环构件16被设置在第一端管状部31的内周侧上,以便与第一端表面34接触。滚珠螺杆装置10进一步包括第一卡环18,该第一卡环18被配合在被形成于第一端管状部31的内周上的第一周向沟槽41上。第一卡环18以如下方式定位和固定第一循环构件16,该方式使得第一循环构件16被夹在第一卡环18和第一端表面34之间。

36.第二循环构件17被设置在第二端管状部32的内周侧上,以便与第二端表面35接触。滚珠螺杆装置10进一步包括第二卡环19,该第二卡环19被配合在被形成于第二端管状部32的内周上的第二周向沟槽42上。第二卡环19以如下方式定位和固定第二循环构件17,该方式使得第二循环构件17被夹在第二卡环19和第二端表面35之间。

37.用于固定第一循环构件16的第一卡环18和用于固定第二循环构件17的第二卡环19具有相同的构造(即,第一卡环18和第二卡环19均是c形卡环)。如上所述,第一循环构件16和第二循环构件17分别通过第一卡环18和第二卡环19被固定到螺母本体15。因而,在本实施例的滚珠螺杆装置10中,不需要用于附接循环构件的螺栓,并且不需要设置用于螺栓的孔(塞孔),这与现有技术不同。

38.图5是示出在第一卡环18被配合到第一周向沟槽41的状态下的第一卡环18以及在第一卡环18周围的周边区域的放大截面图。第一卡环18是斜角形卡环。即,第一卡环18具有被形成在第一卡环18的一个侧面的外周侧上的锥形表面25,使得锥形表面25使第一卡环18的厚度朝着其径向外侧逐渐减小。第一卡环18的另一个侧面47是与第一循环构件16的侧面50接触的接触面。侧面47和侧面50均具有沿着垂直于中心线c的平面的形状。

39.第一周向沟槽41具有与第一卡环18的锥形表面25表面接触的锥形表面49。由于斜角形第一卡环18和第一周向沟槽41,所以第一循环构件16在轴向方向上被挤压在中央管状部30的第一端表面34上(参见图2)。

40.在轴向方向上的第二侧处的第二卡环19也是斜角形卡环,并且第二周向沟槽42具有与第一周向沟槽41类似的锥形表面。与轴向方向上的第一侧类似地,由于第二卡环19和第二周向沟槽42,所以第二循环构件17在轴向方向上被挤压在中央管状部30的第二端表面35上。

41.将描述循环构件16、17。参考图3、图4,下面描述第一循环构件16。如上所述,循环构件16由树脂制成,并且循环构件16由两个树脂成型部件16a、16b(第一树脂成型部件16a和第二树脂成型部件16b)构成,循环构件16能够在轴向方向上分割成(即,循环构件16被轴向分割成)这两个树脂成型部件。当第二树脂成型部件16b被配合在被形成于第一树脂成型部件16a的侧部中的凹进部51中时,树脂成型部件16a、16b彼此组合,因而,形成了一个循环构件16。第一树脂成型部件16a的中心线c1与第二树脂成型部件16b的中心线c2重合。这两个树脂成型部件16a、16b通过注射成型来制造。当形成模具时,可以容易地制造许多树脂成型部件16a、16b。

42.每一个树脂成型部件16a、16b的表面被形成为使得可以通过在轴向方向上分割成型模具来将每一个树脂成型部件16a、16b从成型模具移除。即,除了具有配合第二树脂成型

部件16b的凹进部51之外,第一树脂成型部件16a还具有形成第一通道36的沟槽52。构成凹进部51和沟槽52的每一个表面是平行于第一树脂成型部件16a的中心线c1的表面,或者是当在轴向方向上观察第一树脂成型部件16a时能够看到的表面。类似地,第二树脂成型部件16b具有形成第一通道36的沟槽53a、53b。构成沟槽53a、53b的每一个表面是平行于第二树脂成型部件16b的中心线c2的表面,或者是当在轴向方向上观察第二树脂成型部件16b时(即,当从与观察第一树脂成型部件16a的一侧相反的一侧观察第二树脂成型部件16b时)能够看到的表面。由于每一个树脂成型部件16a、16b以上述方式形成,所以当在轴向方向上分割(分离)成型模具时,每一个树脂成型部件16a、16b不会被从成型模具强制移除。

43.彼此配合的凹进部和突起部被设置在第一树脂成型部件16a和第二树脂成型部件16b中,使得第一树脂成型部件16a和第二树脂成型部件16b通过在周向方向上相对于彼此定位而彼此组合。在本实施例中,突起部54被设置在第一树脂成型部件16a中,并且配合突起部54的切口部55被形成在第二树脂成型部件16b中。当突起部54被配合在切口部55中时,第一树脂成型部件16a和第二树脂成型部件16b在周向方向上被定位。

44.此外,第一树脂成型部件16a中的突起部54可以被配合在被设置于螺母本体15(参见图2)中所包括的中央管状部30的第一端表面34上的孔(未示出)。因而,通过组合第一树脂成型部件16a和第二树脂成型部件16b而获得的循环构件16可以在周向方向上被定位并且被附接至螺母本体15。结果,可以提供如下构造,该构造使得中央管状部30的通孔33与循环构件16的第一通道36连通。

45.应注意,被设置在轴向方向上的第二侧处的第二循环构件17也与第一循环构件16类似地形成。

46.将描述本实施例的滚珠螺杆装置10。如上所述,本实施例的滚珠螺杆装置10包括:螺纹轴11,该螺纹轴11具有被形成在螺纹轴11的外周上的第一螺旋沟槽21;螺母12,该螺母12包括螺母本体15,该螺母本体15具有被形成在螺母本体15的内周上的第二螺旋沟槽22;以及滚珠13。滚珠13被布置在被形成于第一螺旋沟槽21和第二螺旋沟槽22之间的滚动轨道23上。

47.螺母本体15包括:中央管状部30,该中心管状部30具有管状形状;第一端管状部31,该第一端管状部31具有管状形状并且被设置在轴向方向上的第一侧处;以及第二端管状部32,该第二端管状部32具有管状形状并且被设置在轴向方向上的第二侧处。中央管状部30具有在轴向方向上形成的通孔33,使得滚珠13通过通孔33,并且中央管状部30也具有面对轴向方向上的第一侧的第一端表面34,并且被形成为使得通孔33在第一端表面34上开口。中央管状部30进一步具有面对轴向方向上的第二侧的第二端表面35,并且被形成为使得通孔33在第二端表面35上开口。第一端管状部31被设置成从第一端表面34的外周侧包围第一端表面34并且从中央管状部30延伸到轴向方向上的第一侧。第二端管状部32被设置成从第二端表面35的外周侧包围第二端表面35并且从中央管状部30延伸到轴向方向上的第二侧。

48.除了螺母本体15之外,螺母12还包括被设置在轴向方向上的第一侧处的第一循环构件16和第一卡环18。第一循环构件16和第一卡环18与螺母本体15分离地形成。第一循环构件16被设置在第一端管状部31的内周侧上,以便与第一端表面34接触。第一循环构件16包括第一通道36,通孔33经由该第一通道36被连接到滚动轨道23。第一卡环18被配合到被

形成于第一端管状部31的内周上的第一周向沟槽41,并且以如下方式固定第一循环构件16,该方式使得第一循环构件16被夹在第一卡环18和第一端表面34之间。

49.螺母12进一步包括被设置在轴向方向上的第二侧处的第二循环构件17和第二卡环19。第二循环构件17和第二卡环19与螺母本体15分离地形成。第二循环构件17被设置在第二端管状部32的内周侧上,以便与第二端表面35接触。第二循环构件17包括第二通道37,通孔33经由该第二通道37被连接到滚动轨道23。第二卡环19被配合到被形成于第二端管状部32的内周上的第二周向沟槽42,并且以如下方式固定第二循环构件17,该方式使得第二循环构件17被夹在第二卡环19与第二端表面35之间。

50.在具有这种构造的滚珠螺杆装置10中,第一循环构件16被设置在螺母本体15的第一端管状部31的内周侧上,以便与中央管状部30的第一端表面34接触。当第一卡环18被配合到第一周向沟槽41时,第一循环构件16被附接至螺母本体15。与此类似地,第二循环构件17被设置在螺母本体15的第二端管状部32的内周侧上,以便与中央管状部30的第二端表面35接触。当第二卡环19被配合到第二周向沟槽42时,第二循环构件17被附接至螺母本体15。

51.因而,与现有技术不同,不需要用于将循环构件附接到螺母本体的螺栓,并且不需要在螺母本体15中设置用于螺栓的孔(塞孔)。结果,即使在螺母本体15经过热处理的情况下,也不需要施加防渗入剂(防渗碳剂)的操作和去除防渗入剂(防渗碳剂)的操作,这与现有技术不同。因而,本实施例的滚珠螺杆装置10能够被容易地组装并且实现成本降低。

52.在本实施例中(参见图3、图4),第一循环构件16(第二循环构件17)由两个树脂成型部件构成,第一循环构件16(第二循环构件17)能够在轴向方向上分割成这两个树脂成型部件。因而,第一循环构件16(第二循环构件17)的第一通道36(第二通道37)具有复杂形状,但是第一循环构件16(第二循环构件17)可以通过注射成型而成型,并且这有助于成本降低。此外,第一循环构件16(第二循环构件17)具有能够在轴向方向上分割的结构,如上所述,由此使得能够有助于从用于注射成型的模具移除。

53.在本实施例的滚珠螺杆装置10中,由树脂制成的循环构件16、17被附接到由钢制成的螺母本体15。由于在材料之间存在差异(即,线性膨胀系数的差异),所以螺母本体15和循环构件16、17具有不同的热膨胀量以及与温度变化相关联的热收缩量。然而,在本实施例中,卡环18、19是斜角形卡环。在本构造中,吸收了由于螺母本体15与循环构件16、17之间的温度变化而引起的变形尺寸的差异以及制造尺寸误差的影响。此外,由于通过斜角形卡环18、19在轴向方向上挤压循环构件16、17,所以循环构件16、17被稳定地固定到螺母本体15。

54.在本实施例中,如上所述,螺母本体15中所包括的第一端管状部31的在轴向方向上的第一侧处的端表面39用作载荷传递表面,螺母12的轴向推力经由该载荷传递表面被传递到待移动的构件7。因此,在螺母本体15中,例如,不需要设置被连接到待移动的构件以将推力施加到待移动的构件的凸缘部。这样的凸缘部被设置成从螺母本体15沿径向向外延伸。因而,在本实施例中,能够降低螺母12的特别是在径向方向上的尺寸,因而,能够获得具有紧凑尺寸的滚珠螺杆装置10。

55.在本实施例中,第一循环构件16和第二循环构件17均是环状构件,但是也可以不具有环状形状。例如,第一循环构件16和第二循环构件17均可以具有弓形形状(弧形形状),或者可以是被设置成沿周向方向延伸并且在周向方向上较短的块。

56.本文中所述的实施例在所有方面都仅是示例而非限制性的。即,本发明的滚珠螺

杆装置不限于附图中所示的实施例,并且在本发明的范围内可以具有其他实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1