折叠装置和电子设备的制作方法

1.本技术涉及电子产品技术领域,尤其涉及一种折叠装置及电子设备。

背景技术:

2.柔性显示屏由于其具有轻薄、不易碎等特点,被广泛应用于各种可折叠的电子设备中。可折叠的电子设备还包括用于承载柔性显示屏的折叠装置,其通常由两个壳体和连接于壳体之间的转动机构组成。两个壳体通过转动机构的形变相对折叠或相对展开,并带动柔性显示屏折叠或展开。

3.传统的折叠装置在折叠或展开的过程中,通常会在折叠装置背离柔性显示屏的表面上设置两块或三块遮蔽板以遮蔽折叠装置的内部零件,保证电子设备展开后的外观效果。但遮蔽板的结构需要随两个壳体的转动而适应性滑动,其结构通常较为复杂,不利于后期的维护和更换。

技术实现要素:

4.本技术提供一种折叠装置,简化遮蔽结构的形态,利于其后期的维护和更换。本技术还提供一种装配有该折叠装置的电子设备。具体包括如下技术方案:

5.第一方面,本技术提供一种折叠装置,包括依次连接的第一壳体、转动机构以及第二壳体,转动机构能够发生形变,以使第一壳体与第二壳体相对折叠或相对展开;转动机构包括主轴组件、第一传动臂、第一转动臂、第一遮蔽件、第二传动臂、第二转动臂以及第二遮蔽件;第一传动臂一端与第一壳体固定连接,另一端与主轴组件转动连接,第一转动臂包括第一转动端和第一滑动端,第一转动端与主轴组件转动连接,第一滑动端与第一传动臂滑动连接,第一遮蔽件位于第一转动臂背离第一传动臂一侧,并与第一滑动端固定连接;第二传动臂一端与第二壳体固定连接,另一端与主轴组件转动连接,第二转动臂包括第二转动端和第二滑动端,第二转动端与主轴组件转动连接,第二滑动端与第二传动臂滑动连接,第二遮蔽件位于第二转动臂背离第二传动臂一侧,并与第二滑动端固定连接;当第一壳体与第二壳体相对展开时,第一滑动端与第二滑动端分别朝向主轴组件滑动,第一遮蔽件和第二遮蔽件相互靠近以遮蔽主轴组件。

6.本技术折叠装置通过转动机构实现第一壳体和第二壳体之间的折叠和展开动作。其中转动机构包括有主轴组件,其通过与第一传动臂实现与第一壳体之间的转动连接,并通过第二传动臂实现与第二壳体之间的转动连接。而第一转动臂和第二转动臂分别与主轴组件的转动连接,则用于分别实现第一遮蔽件和第二遮蔽件相对于第一传动臂和第二传动臂的滑动,以使得在第一壳体和第二壳体相对展开时,第一遮蔽件和第二遮蔽件能够相互靠近,以遮蔽主轴组件,避免外部水汽或灰尘侵入折叠装置的内部,并同时提升折叠装置的外观效果。

7.在本技术折叠装置中,第一遮蔽件和第二遮蔽件分别固定于第一转动臂和第二转动臂上,并位于第一转动臂和第二转动臂背离主轴组件一侧。第一遮蔽件和第二遮蔽件分

别随第一转动臂和第二转动臂的滑动,而实现其相对于主轴组件的滑动以达到遮蔽效果。第一遮蔽件和第二遮蔽件相对于主轴组件的机构动作相对简单,且二者始终于主轴组件的一侧露出。当需要进行后期维护和更换时,可以直接将第一遮蔽件或第二遮蔽件从第一转动臂或第二转动臂上拆下,无需对折叠装置进行进一步的拆装操作,使得第一遮蔽件和第二遮蔽件的维护和更换操作相对便捷。

8.在一种可能的实现方式中,第一转动臂包括第一转动件和第二转动件,第一转动件与第二转动件沿主轴组件的长度方向间隔排布,第一遮蔽件同时与第一转动件和第二转动件固定连接;第二转动臂包括第三转动件和第四转动件,第三转动件与第四转动件沿主轴组件的长度方向间隔排布,第二遮蔽件同时与第三转动件和第四转动件固定连接。

9.在本实现方式中,第一遮蔽件和第二遮蔽件均为长条形状,其各自沿主轴组件的长度方向设置。而沿主轴组件的长度方向间隔排布第一转动件和第二转动件,可以保证长条形状的第一遮蔽件相对于第一转动臂的连接更稳固,进而保证第一遮蔽件相对于主轴组件的转动姿态。第二遮蔽件在分别与第三转动件和第四转动件固定连接之后,也能保证其相对于主轴组件的转动姿态。

10.在一种可能的实现方式中,第一转动件和第二转动件的数量为多个,多个第一转动件和第二转动件沿主轴组件的长度方向间隔布置,第一遮蔽件同时与多个第一转动件和第二转动件固定连接;第三转动件和第四转动件的数量也为多个,多个第三转动件和第四转动件也沿主轴组件的长度方向间隔布置,第二遮蔽件同时与多个第三转动件和第四转动件固定连接。

11.在本实现方式中,在沿主轴组件的长度方向上设置多个第一转动件和第二转动件,可以对第一遮蔽件提供更多支点,进一步保证第一遮蔽件的转动姿态;而多个第三转动件和第四转动件的结构,也进一步保证了第二遮蔽件的转动姿态。

12.在一种可能的实现方式中,第一转动件包括第一弹簧,第一弹簧的相对两端分别抵接于第一转动端和第一滑动端之间,用于将第一滑动端推离第一转动端;第三转动件包括第二弹簧,第二弹簧的相对两端分别抵接于第二转动端和第二滑动端之间,用于将第二滑动端推离第二转动端。

13.在本实现方式中,第一弹簧可以在第一转动端与第一滑动端之间形成抵持力,并在折叠装置展开时,通过该抵持力保持第一转动端与第一滑动端之间的相对位置;第二弹簧也可以保持第二转动端与第二滑动端之间的相对位置。折叠装置需要在受到足够克服第一弹簧和第二弹簧提供的抵持力的外力作用下,才能发生折叠翻转,进而保持了折叠装置在展开状态下的姿态平稳。

14.在一种可能的实现方式中,转动机构还包括第一啮合件和第二啮合件;第一啮合件位于第一遮蔽件与第一传动臂之间,第一啮合件包括相对的第三滑动端和第一啮合端,第三滑动端与第一传动臂滑动连接;第二啮合件位于第二遮蔽件与第二传动臂之间,第二啮合件包括相对的第四滑动端和第二啮合端,第四滑动端与第二传动臂滑动连接;第一啮合端与第二啮合端相互啮合。

15.在本实现方式中,第一啮合件和第二啮合件的相互啮合,使得第一壳体和第二壳体在展开或折叠的过程中,始终保持与主轴组件呈角度对称的姿态,并通过第一壳体与第二壳体同步展开或折叠的机构动作,减短了用户操作本技术折叠装置的转动行程。

16.在一种可能的实现方式中,第一遮蔽件包括第一固定件和第一盖板,第一固定件分别与第一转动件和第二转动件固定连接,第一盖板位于第一固定件背离第一转动件一侧,并与第一固定件固定连接;第二遮蔽件包括第二固定件和第二盖板,第二固定件分别与第三转动件和第四转动件固定连接,第二盖板位于第二固定件背离第三转动件一侧,并与第二固定件固定连接。

17.在本实现方式中,利用第一固定件同时与第一转动件和第二转动件固定连接,可以保证第一遮蔽件相对于第一转动臂的位置精度。而第一盖板则用于实现第一遮蔽件的遮蔽效果。第二固定件也用于保证第二遮蔽件相对于第二转动臂的位置精度,第二盖板用于实现第二遮蔽件的遮蔽效果。

18.在一种可能的实现方式中,第一固定件的数量为多个,各个第一固定件与若干第一转动件和第二转动件固定连接,第一盖板同时与多个第一固定件固定连接;第二固定件的数量为多个,各个第二固定件与若干第三转动件和第四转动件固定连接,第二盖板同时与多个第二固定件固定连接。

19.在本实现方式中,多个第一固定件可以沿主轴组件的长度方向排布,每个第一固定件与若干第一转动件和第二转动件固定连接,降低了对第一固定件的整体尺寸精度需求;多个第二固定件的结构也降低了其整体尺寸精度的需求,从而有利于减低折叠装置的整体制作成本。

20.在一种可能的实现方式中,第一固定件与第一转动件之间、和/或第一固定件与第二转动件之间、和/或第二固定件与第三转动件之间、和/或第二固定件与第四转动件之间,通过定位销与定位孔的配合以固定其相对位置。

21.在本实现方式中,通过定位销与定位孔的配合方式,可以固定到第一固定件与第一转动件和/或第二转动件之间的相对位置,而同一第一固定件分别与若干第一转动件和/或第二转动件通过定位销与定位孔的配合方式固定其相对位置时,因为第一转动件和第二转动件沿主轴组件的长度方向间隔设置,进而能够保证到第一固定件与主轴组件之间的相对位置精度;第二固定件也可以通过类似的定位方式保证到其与主轴组件之间的相对位置精度,进而分别保证第一遮蔽件和第二遮蔽件相对于主轴组件的位置精度。

22.在一种可能的实现方式中,第一盖板与第一固定件之间粘接固定,第二盖板与第二固定件之间粘接固定。

23.在本实现方式中,第一盖板与第一固定件之间的连接方式,便于通过加热等手段实现第一盖板与第一固定件之间的分离,从而在不破坏第一固定件与主轴组件之间相对位置精度的前提下,实现第一盖板与第一固定件的反复拆装或更换操作;相应的第二盖板与第二固定件之间也利于实现反复拆装或更换。

24.在一种可能的实现方式中,当第一壳体与第二壳体相对展开时,第一遮蔽件和第二遮蔽件之间的间隙宽度小于或等于0.1mm。

25.在本实现方式中,限定第一遮蔽件和第二遮蔽件之间的间隙宽度,可以保证第一遮蔽件和第二遮蔽件对主轴组件的遮蔽效果。

26.在一种可能的实现方式中,主轴组件包括中心轴板和分列中心轴板两侧的第一侧轴板和第二侧轴板,第一侧轴板连接于中心轴板与第一传动臂之间,第二侧轴板连接于中心轴板与第二传动臂之间。

27.在本实现方式中,第一侧轴板和第二侧轴板的设置,增大了主轴组件的折弯半径,以在第一壳体和第二壳体相对折叠时,收容第一壳体和第二壳体的外形厚度。

28.在一种可能的实现方式中,第一侧轴板与中心轴板转动连接,第一侧轴板的转动中心靠近第一传动臂且远离第二侧轴板;第二侧轴板与中心轴板转动连接,第二侧轴板的转动中心靠近第二传动臂且远离第一侧轴板。

29.在本实现方式中,第一侧轴板的转动中心与第二侧轴板的转动中心形成一定间距,可以进一步扩大主轴组件的折弯半径,以在第一壳体和第二壳体相对折叠时,收容第一壳体和第二壳体的外形厚度。

30.在一种可能的实现方式中,第一转动臂与中心轴板转动连接,第一转动臂的转动中心靠近第一传动臂且远离第二传动臂;第二转动臂与中心轴板转动连接,第二转动臂的转动中心靠近第二转动臂且远离第一传动臂。

31.在本实现方式中,第一转动臂的转动中心与第二转动臂的转动中心形成一定间距,可以扩大主轴组件对应第一转动臂和第二转动臂区域的折弯半径,以在第一壳体和第二壳体相对折叠时,收容第一转动臂和第二转动臂的外形厚度。

32.在一种可能的实现方式中,第一侧轴板与中心轴板之间、和/或第二侧轴板与中心轴板之间、和/或第一转动臂与中心轴板之间、和/或第二转动臂与中心轴板之间,通过弧形槽与弧形滑轨配合的方式实现转动连接。

33.在一种可能的实现方式中,中心轴板包括靠近第一侧轴板的第一侧边,以及靠近第二侧轴板的第二侧边,第一侧边设有多个第一弧形槽,第二侧边设有多个第二弧形槽;第一侧轴板上设有多个第一弧形滑轨,每个第一弧形滑轨伸入一个第一弧形槽中,以实现第一侧轴板与中心轴板之间的转动连接;第二侧轴板上设有多个第二弧形滑轨,每个第二弧形滑轨伸入一个第二弧形槽中,以实现第二侧轴板与中心轴板之间的转动连接。

34.在一种可能的实现方式中,第一侧边还设有多个第五弧形槽,第二侧边设有多个第六弧形槽;第一转动臂的第一转动端设有多个第五弧形滑轨,每个第五弧形滑轨伸入一个第五弧形槽中,以实现第一转动端与中心轴板的转动连接;第二转动臂的第二转动端设有多个第六弧形滑轨,每个第六弧形滑轨伸入一个第六弧形槽中,以实现第二转动端与中心轴板的转动连接。

35.在一种可能的实现方式中,中心轴板包括固定连接的中心内板和中心外板,中心外板和中心内板相互扣合以形成多个弧形槽。

36.在一种可能的实现方式中,第一传动臂包括靠近第一侧轴板的第三侧边,第三侧边设有多个第三弧形槽,第一侧轴板上设有多个第三弧形滑轨,每个第三弧形滑轨伸入一个第三弧形槽中,以实现第一侧轴板与第一传动臂之间的转动连接。

37.在一种可能的实现方式中,第二传动臂包括靠近第二侧轴板的第四侧边,第四侧边设有多个第四弧形槽,第二侧轴板上设有多个第四弧形滑轨,每个第四弧形滑轨伸入一个第四弧形槽中,以实现第二侧轴板与第二传动臂之间的转动连接。

38.在一种可能的实现方式中,第一传动臂还包括多个第一滑轨,第一转动臂的第一转动端包括多个第一滑槽,每个第一滑轨伸入一个第一滑槽中以实现第一转动臂与第一传动臂之间的滑动连接。

39.在一种可能的实现方式中,第二传动臂还包括多个第二滑轨,第二转动臂的第二

转动端包括多个第二滑槽,每个第二滑轨伸入一个第二滑槽中以实现第二转动臂与第二传动臂之间的滑动连接。

40.在一种可能的实现方式中,第一传动臂包括固定连接的第一传动内板和第一传动外板,第一传动内板和第一传动外板相互扣合以形成多个弧形槽;第二传动臂包括固定连接的第二传动内板和第二传动外板,第二传动内板和第二传动外板相互扣合以形成多个弧形槽。

41.第二方面,本技术提供一种电子设备,包括柔性显示屏和本技术第一方面提供的折叠装置,柔性显示屏覆盖于折叠装置上,并位于主轴组件背离第一遮蔽件和第二遮蔽件一侧。

42.可以理解的,本技术提供的电子设备,因为采用了上述第一方面提供的折叠装置,而使得在第一壳体与第二壳体相对展开时,能通过第一遮蔽件和第二遮蔽件之间的配合,对主轴组件形成较好的遮蔽效果。进一步的,因为第一遮蔽件和第二遮蔽件的位置始终露出于折叠装置的外部,且第一遮蔽件和第二遮蔽件的机构动作相对简单,进而有利于第一遮蔽件和第二遮蔽件的维护和更换操作。

43.在一种可能的实现方式中,柔性显示屏包括依次排列的第一非折弯部、折弯部以及第二非折弯部,其实第一非折弯部固定于第一壳体,第二非折弯部固定于第二壳体,在第一壳体和第二壳体相对折叠或相对展开的过程中,折弯部则用于发生适应性的形变。

附图说明

44.图1是本技术实施例提供的一种电子设备处于展平形态时的结构示意图;

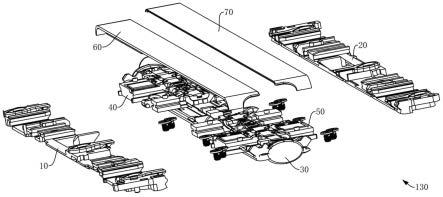

45.图2是图1提供的电子设备的分解结构示意图;

46.图3是图2所示的折叠装置处于折叠状态时的结构示意图;

47.图3a是图3所示的折叠装置处于折叠状态时电子设备的柔性显示屏的结构示意图;

48.图4是图2所示的折叠装置中各组件的分解示意图;

49.图5是图4所示的折叠装置中转动机构的结构示意图;

50.图6是图5所示的折叠装置中转动机构的分解结构示意图;

51.图7是图5所示的转动机构中第一转动臂和第二转动臂的结构示意图;

52.图8是图7所示的第一转动臂与主轴组件的配合示意图;

53.图9是图8所示的第一转动臂与主轴组件的分解配合示意图;

54.图10是图7所示的第二转动臂与主轴组件的配合示意图;

55.图11是图10所示的第二转动臂与主轴组件的分解配合示意图;

56.图12是图5所示的转动机构中第一传动臂和第二传动臂的结构示意图;

57.图13是图12所示的第一传动臂与主轴组件的配合示意图;

58.图14是图13所示的第一传动臂与主轴组件的分解配合示意图;

59.图15是图12所示的第一传动臂的第一滑动部的局部结构示意图;

60.图16是图12所示的第一滑动部与第一转动件的配合示意图;

61.图17是图12所示的第一滑动部与第二转动件的配合示意图;

62.图18是图12所示的第二传动臂与主轴组件的配合示意图;

63.图19是图18所示的第二传动臂与主轴组件的分解配合示意图;

64.图20是图12所示的第二传动臂的第二滑动部的局部结构示意图;

65.图21是图12所示的第二滑动部与第三转动件的配合示意图;

66.图22是图12所示的第二滑动部与第四转动件的配合示意图;

67.图23是图5所示的转动机构中第一遮蔽件和第二遮蔽件的结构示意图;

68.图24是图23所示的第一遮蔽件与第一转动臂的配合示意图;

69.图25是图24所示的第一遮蔽件与第一转动臂的分解配合示意图;

70.图26是图23所示的第二遮蔽件与第二转动臂的配合示意图;

71.图27是图26所示的第二遮蔽件与第二转动臂的分解配合示意图;

72.图28是图2所示的折叠装置的侧视方向结构示意图;

73.图29是图4所示的折叠装置另一观测方向的结构示意图;

74.图30是图3所示的折叠装置处于折叠状态时的局部结构示意图;

75.图31是图5所示的转动机构中第一啮合件和第二啮合件的结构示意图;

76.图32是图31所示的转动机构中第一啮合件和第二啮合件的分解示意图;

77.图33是图31所示的转动机构中第一啮合件和第二啮合件的配合结构示意图;

78.图34是图31所示的第一啮合件与第一传动臂的配合示意图;

79.图35是图31所示的第二啮合件与第二传动臂的配合示意图;

80.图36是图7所示的第一转动臂中第一转动件的分解结构示意图;

81.图37是图7所示的第二转动臂中第二转动件的分解结构示意图;

82.图38是图5所示的转动机构中主轴组件的结构示意图;

83.图39是图38所示的转动机构中主轴组件的分解结构示意图;

84.图40是图38所示的主轴组件中中心轴板的分解结构示意图;

85.图41是图38所示的主轴组件中中心轴板与第一侧轴板的配合示意图;

86.图42是图38所示的主轴组件中中心轴板与第二侧轴板的配合示意图;

87.图43是图38所示的第一侧轴板与第一传动臂的配合示意图;

88.图44是图43所示的第一传动臂的分解结构示意图;

89.图45是图38所示的第二侧轴板与第二传动臂的配合示意图;

90.图46是图45所示的第二传动臂的分解结构示意图;

91.图47是图5所示的转动机构中第一转动臂、第二转动臂与主轴组件之间的配合示意图;

92.图48是图47所示的第一转动臂、第二转动臂与中心轴板之间的配合示意图;

93.图49是图47所示的第一转动臂与中心轴板的分解配合示意图;

94.图50是图47所示的第二转动臂与中心轴板的分解配合示意图。

具体实施方式

95.下面结合本技术实施例中的附图对本技术以下各个实施例进行描述。

96.本技术实施例提供一种折叠装置及电子设备,电子设备包括折叠装置及固定于折叠装置的柔性显示屏。折叠装置可以展开至展开状态,也可以折叠至闭合状态,也可以处于展开状态与闭合状态之间的中间状态。柔性显示屏随折叠装置展开和折叠。电子设备通过

diode,oled)显示屏,有源矩阵有机发光二极体或主动矩阵有机发光二极体(active-matrix organic light-emitting diode,amoled)显示屏,迷你发光二极管(mini organic light-emitting diode)显示屏,微型发光二极管(micro organic light-emitting diode)显示屏,微型有机发光二极管(micro organic light-emitting diode)显示屏,量子点发光二极管(quantum dot light emitting diodes,qled)显示屏。

105.可以理解的是,本实施例是以“电子设备200的转动中心平行于电子设备200的宽度方向”为例进行说明的,此时,电子设备200能够实现左右转动,电子设备200的折叠与展开影响到电子设备200的宽度尺寸。在其他一些实施例中,电子设备200的转动中心也可以平行于电子设备200的长度方向,此时,电子设备200能够实现上下转动,电子设备200的折叠与展开影响到电子设备200的长度尺寸。

106.请参见图4示意的折叠装置100的分解结构。

107.前述中提到,折叠装置100包括第一壳体110、第二壳体120以及转动机构130。其中转动机构130包括主轴组件30、第一传动臂10和第二传动臂20,第一传动臂10的一端与主轴组件30转动连接,第一传动臂10的另一端与第一壳体110固定连接;第二传动臂20位于主轴组件30背离第一传动臂10一侧,第二传动臂20的一端与主轴组件30转动连接,第二传动臂20的另一端则与第二壳体120固定连接。

108.具体的,第一传动臂10和第二传动臂20均位于折叠装置100的外侧面a处。第一传动臂10包括第一固定部103(请参见图29),第二传动臂20包括第二固定部203(请参见图29)。第一固定部103用于与第一壳体110的第一固定端112(请参见图29)固定连接,第二固定部203则用于与第二壳体120的第二固定端122(请参见图29)固定连接。而在折叠装置100的内侧面b位置,转动机构130还包括第一转动臂40(请参见图6)、第二转动臂50(请参见图6)、第一遮蔽件60以及第二遮蔽件70。

109.请参见图5和图6所示的转动机构130的示意图。

110.第一遮蔽件60和第一转动臂40均位于主轴组件30靠近第一传动臂10一侧,第二遮蔽件70和第二转动臂50则位于主轴组件30靠近第二传动臂20的一侧。其中,第一遮蔽件60和第二遮蔽件70均位于折叠装置100的内侧面b位置,第一转动臂40位于第一遮蔽件60与第一传动臂10之间,并与第一遮蔽件60固定连接;第二转动臂50位于第二遮蔽件70与第二传动臂20之间,并与第二遮蔽件70固定连接。

111.请配合参见图7所示第一转动臂40和第二转动臂50的结构示意图。

112.第一转动臂40包括两个第一转动件41和两个第二转动件42,该两个第一转动件41和两个第二转动件42沿主轴组件30的长度方向间隔排布。进一步的,请配合参见图8和图9,第一转动臂40还包括第一转动端401,第一转动端401分布于各个第一转动件41和第二转动件42上,第一转动端401位于第一转动臂40靠近主轴组件30一侧。第一转动臂40通过第一转动端401与主轴组件30转动连接。其中,第一转动件41通过设置于其靠近主轴组件30处的第一转动端401与主轴组件30转动连接,第二转动件42则通过设置于其靠近主轴组件30处的第一转动端401与主轴组件30转动连接。

113.第一转动臂40还包括第一滑动端402,第一滑动端402位于第一转动臂40背离主轴组件30一侧,且第一滑动端402也分布于各个第一转动件41和第二转动件42上。第一转动臂40在背离主轴组件30一侧,通过第一滑动端402与第一传动臂10滑动连接。(可参见后续实

施例及附图的详细描述)

114.通过上述的连接关系设置,使得第一转动臂40可以相对于主轴组件30转动,并同时相对于第一传动臂10滑动。本技术折叠装置100在折叠或展开的过程中,第一转动臂40和第一传动臂10分别通过与主轴组件30的转动连接,可以相对于主轴组件30分别转动。而因为第一转动臂40相较于第一传动臂10更靠近折叠装置100的内侧面b位置,因此第一转动臂40的折弯半径相较于第一传动臂10的折弯半径更小,第一转动臂40得以通过相对于第一传动臂10滑动,以补偿该折弯半径的差异,达到其与第一传动臂10同步转动的效果。

115.而第一转动件41和第二转动件42沿主轴组件30的长度方向间隔排布,增加了第一转动臂40与主轴组件30的转动连接支点,可以保证第一转动臂40在相对于主轴组件30转动的过程中,能在主轴组件30的长度方向上保持与主轴组件30的相对位置稳定,整个第一转动臂40的转动动作相对平稳。可以理解的,在其它实施例中,第一转动臂40中第一转动件41和第二转动件42的数量还可以分别设置为其余数值,且第一转动件41和第二转动件42的排列方式也可以与图示的排列方式差异设置,不会影响到第一转动臂40与主轴组件30之间的转动动作。

116.请看回图7,并配合参见图10和图11。第二转动臂50包括两个第三转动件51和两个第四转动件52,该两个第三转动件51和两个第四转动件52也沿主轴组件30的长度方向间隔排布。第二转动臂50还包括第二转动端501,第二转动端501分布于各个第三转动件51和第四转动件52上,第二转动端501位于第二转动臂50靠近主轴组件30一侧。第二转动臂50通过第二转动端501与主轴组件30转动连接。其中,第三转动件51通过设置于其靠近主轴组件30处的第二转动端501与主轴组件30转动连接,第四转动件52则通过设置于其靠近主轴组件30处的第二转动端501与主轴组件30转动连接。

117.第二转动臂50还包括第二滑动端502,第二滑动端502位于第二转动臂50背离主轴组件30一侧,且第二滑动端502也分布于各个第三转动件51和第四转动件52上。第二转动臂50在背离主轴组件30一侧,通过第二滑动端502与第二传动臂20滑动连接。(可参见后续实施例及附图的详细描述)

118.通过上述的连接关系设置,使得第二转动臂50也可以相对于主轴组件30转动,并同时相对于第二传动臂20滑动。同样因为第二转动臂50相较于第二传动臂20更靠近折叠装置100的内侧面b位置,第二转动臂50也得以通过相对于第二传动臂20滑动补偿该折弯半径的差异,达到与第二传动臂20同步转动的效果。

119.相类似的,第三转动件51和第四转动件52沿主轴组件30的长度方向间隔排布,也增加了第二转动臂50与主轴组件30的转动连接支点,可以保证第二转动臂50的转动动作相对平稳。在其它实施例中,第二转动臂50中第三转动件51和第四转动件52的数量和排布方式也可以差异设置,不会影响到第二转动臂50与主轴组件30之间的转动动作。

120.请参见图12所示第一传动臂10和第二传动臂20的结构示意图。

121.第一传动臂10设有多个第一转动部101和多个第一滑动部102。多个第一转动部101沿第一传动臂10的长度方向设置,也即多个第一转动部101沿主轴组件30的长度方向间隔设置。各个第一转动部101分别与主轴组件30转动连接(请参见图13和图14的示意)。可以理解的,沿第一传动臂10的长度方向间隔分布的多个第一转动部101,可以与主轴组件30形成多个支点,进而在第一传动臂10相对于主轴组件30转动的过程中保持第一传动臂10的动

作平稳性。另一方面,各个第一转动部101与主轴组件30所形成的转动中心,区别于第一转动臂40的第一转动端401与主轴组件30所形成的转动中心。因为第一传动臂10与第一转动臂40的折弯半径差异,对二者的转动中心也需要差异化设置,以达到第一传动臂10与第一转动臂40同步转动的效果。

122.第一传动臂10的多个第一滑动部102也沿第一传动臂10的长度方向间隔设置,也即多个第一滑动部102沿主轴组件30的长度方向间隔设置。具体请参见图15,每个第一滑动部102可以构造为相对置的两个第一滑轨102a和102b,且每个第一滑动部102的位置均对应第一转动臂40的第一转动件41或第二转动件42的位置设置。

123.请配合参见图16,设置于第一转动件41上的第一滑动端402构造为相背的两个第一滑槽402a和402b,其中一个第一滑槽402a套设于一个第一滑轨102a上,另一个第一滑槽402b则套设于一个第一滑轨102b上。由此,第一滑槽402a和402b可以分别相对于第一滑轨102a和102b滑动,进而使得第一转动件41上的第一滑动端402可以相对于一个第一滑动部102滑动;而在图17所示的第二转动件42上,第二转动件42的第一滑动端402构造为单个第一滑槽402a,其中一个第一滑槽402a套设于另一个第一滑动部102的第一滑轨102a上,另一个第一滑槽402b闲置。由此,第二转动件42上的第一滑动端402也可以相对于一个第一滑动部102滑动。可以理解的,也可以将该闲置的第一滑槽402b套设于一个第一滑轨102b上。

124.通过上述设置,实现了第一转动臂40与第一传动臂10之间的滑动连接。且多个第一滑动端402与多个第一滑动部102之间的滑动连接,可以保证第一转动臂40相对于第一传动臂10的平稳滑动。可以理解的,第一滑动端402也可以构造为滑轨的结构,对应第一滑动部102构造为滑槽的结构,或在一些实施例中,第一滑动端402同时包括滑轨和滑槽的结构,对应第一滑动部102同时包括滑槽和滑轨的结构,第一滑动端402和第一滑动部102之间依然可以通过滑轨与滑槽的结构配合,实现第一转动臂40与第一传动臂10之间的滑动连接。

125.请看回图12,第二传动臂20设有多个第二转动部201和多个第二滑动部202。多个第二转动部201沿第二传动臂20的长度方向设置,也即多个第二转动部201沿主轴组件30的长度方向间隔设置。各个第二转动部201分别与主轴组件30转动连接(请参见图18和图19的示意)。沿第二传动臂20的长度方向间隔分布的多个第二转动部201,也可以与主轴组件30形成多个支点,进而在第二传动臂20相对于主轴组件30转动的过程中保持第二传动臂20的动作平稳性。另一方面,各个第二转动部201与主轴组件30所形成的转动中心,同样区别于第二转动臂50的第二转动端501与主轴组件30所形成的转动中心,以使得第二传动臂20与第二转动臂50同步转动。

126.第二传动臂20的多个第二滑动部202也沿第二传动臂20的长度方向间隔设置,也即多个第二滑动部202沿主轴组件30的长度方向间隔设置。具体请参见图20,每个第二滑动部202可以构造为相对置的两个第二滑轨202a和202b,且每个第二滑动部202的位置均对应第二转动臂50的第三转动件51或第四转动件52的位置设置。

127.请配合参见图21,设置于第三转动件51上的第二滑动端502构造为相背的两个第二滑槽502a和502b,其中一个第二滑槽502a套设于一个第二滑轨202a上,另一个第二滑槽502b则套设于一个第二滑轨202b上。由此,第二滑槽502a和502b可以分别相对于第二滑轨202a和202b滑动,进而使得第三转动件51上的第二滑动端502可以相对于一个第二滑动部202滑动;而在图22所示的第四转动件52上,第四转动件52的第二滑动端502也构造为相背

的两个第二滑槽502a和502b,其中一个第二滑槽502a套设于另一个第二滑动部202的第二滑轨202a上,另一个第二滑槽502b也闲置。由此,第四转动件52上的第二滑动端502也可以相对于一个第二滑动部202滑动。可以理解的,也可以将该闲置的第二滑槽502b则套设于一个第二滑轨202b上。

128.通过上述设置,也实现了第二转动臂50与第二传动臂20之间的滑动连接。且多个第二滑动端502与多个第二滑动部202之间的滑动连接,可以保证第二转动臂50相对于第二传动臂20的平稳滑动。可以理解的,第二滑动端502也可以构造为滑轨的结构,对应第二滑动部202构造为滑槽的结构,或在一些实施例中,第二滑动端502同时包括滑轨和滑槽的结构,对应第二滑动部202同时包括滑槽和滑轨的结构,第二滑动端502和第二滑动部202之间依然可以通过滑轨与滑槽的结构配合,实现第二转动臂50与第二传动臂20之间的滑动连接。

129.请参见图23所示第一遮蔽件60和第二遮蔽件70的结构示意图。

130.本技术第一遮蔽件60固定于第一转动臂40的第一滑动端402上,第二遮蔽件70则固定于第二转动臂50的第二滑动端502上。其中,第一遮蔽件60包括第一固定件61和第一盖板62。第一固定件61用于与第一滑动端402固定。具体的,第一固定件61的数量为多个,多个第一固定件61用于与一个第一转动件41和/或一个第二转动件42固定,并位于第一转动件41和/或第二转动件42分别靠近第一滑动端402一侧,以实现各个第一固定件61分别与第一滑动端402之间的位置固定。

131.请参见图24和图25,在本实施例中,第一固定件61上设有多个第一定位孔611,对应第一转动臂40上设有多个第一定位柱403。第一定位柱403同样分布于各个第一转动件41和第二转动件42上。每一个第一定位柱403的位置对应一个第一定位孔611的位置设置,以使得第一固定件61能够套设并固定于第一转动臂40上。因为各个第一转动件41和第二转动件42沿主轴组件30的长度方向设置,因此各个第一定位柱403也沿主轴组件30的长度方向排布,第一固定件61能够沿主轴组件30的长度方向,与第一转动臂40形成多个相互配合的固定支撑点。当第一转动臂40相对于主轴组件30转动时,第一固定件61随第一转动臂40同步转动,且第一固定件61相对于主轴组件30的转动动作也相对平稳。

132.另一方面,在图示的实施例中,第一固定件61的数量为两个,两个第一固定件61沿主轴组件30的长度方向间隔布置,各个第一定位孔611分布于两个第一固定件61上。相较于在单个较长的第一固定件61的结构上开设多个第一定位孔611的实施例,设置多个第一固定件61的结构,有利于保证各个第一固定件61上的第一定位孔611的位置精度,并降低每个第一固定件61的加工精度,有利于控制第一固定件61的成本,并保证各个第一固定件61装配于第一转动臂40上时的位置精度。可以理解的,在另一些实施例中,第一固定件61的数量还可以为两个以上,具体可以基于折叠装置100的整体长度尺寸和结构需求设置。

133.请看回图23,第一盖板62则为长条形状,其长度方向沿主轴组件30的长度方向布置。第一盖板62同时与各个第一固定件61固定连接,并位于各个第一固定件61背离第一转动臂40一侧。也即,第一盖板62位于靠近折叠装置100的内侧面b一侧。第一盖板62在折叠装置100上外露,并形成为折叠装置内侧面b的一部分。第一盖板62用于遮蔽转动机构130的内部组件,以避免外部水气或杂质进入到转动机构130内,造成折叠装置100的运动卡滞。

134.在主轴组件30的另一侧,第二遮蔽件70包括第二固定件71和第二盖板72。第二固

定件71用于与第二滑动端502固定。具体的,第二固定件71的数量为多个,多个第二固定件71用于与一个第三转动件51和/或一个第四转动件52固定,并位于第三转动件51和/或第四转动件52分别靠近第二滑动端502一侧,以实现各个第二固定件71分别与第二滑动端502之间的位置固定。

135.请参见图26和图27,第二固定件71上也设有多个第二定位孔711,对应第二转动臂50上设有多个第二定位柱503。第二定位柱503同样分布于各个第三转动件51和第四转动件52上。每一个第二定位柱503的位置对应一个第二定位孔711的位置设置,以使得第二固定件71能够套设并固定于第二转动臂50上,各个第二定位柱503也沿主轴组件30的长度方向排布,与第二转动臂50形成多个相互配合的固定支撑点。当第二转动臂50相对于主轴组件30转动时,第二固定件71也随第二转动臂50同步转动,且相对于主轴组件30的转动动作也相对平稳。

136.另一方面,在图示的实施例中,第二固定件71的数量也为两个,两个第二固定件71沿主轴组件30的长度方向间隔布置,各个第二定位孔711分布于两个第二固定件71上。设置多个第二固定件71的结构,也有利于保证各个第二固定件71上的第二定位孔711的位置精度,并降低每个第二固定件71的加工精度并控制成本,同时还保证了各个第二固定件71装配于第二转动臂50上的位置精度。可以理解的,在另一些实施例中,第二固定件71的数量也可以为两个以上。

137.第二盖板72也为长条形状,其长度方向沿主轴组件30的长度方向布置。第二盖板72同时与各个第二固定件71固定连接,并位于各个第二固定件71背离第二转动臂50一侧。第二盖板72也在折叠装置100上外露,并形成为折叠装置内侧面b的一部分。第二盖板72同样可以用于遮蔽转动机构130的内部组件,以避免外部水气或杂质进入到转动机构130内,造成折叠装置100的运动卡滞。

138.请看回图4,并配合参见图28和图29。其中图28示意了折叠装置100处于展开状态时的结构。在本技术折叠装置100的内侧面b一侧,转动机构130的高度相较于第一壳体110和第二壳体120的高度更低。且第一遮蔽件60和第二遮蔽件70位于转动机构130朝向内侧面b的最外侧,也即第一遮蔽件60和第二遮蔽件70构造为转动机构130的内侧面b。此时,第一遮蔽件60和第二遮蔽件70的高度,分别低于第一壳体110和第二壳体120的高度。进一步的,第一壳体110在靠近转动机构130一侧设有第一收容腔111,第二壳体120在靠近转动机构130一侧设有第二收容腔121。第一收容腔111用于收容第一遮蔽件60,第二收容腔121用于收容第二遮蔽件70。

139.具体的,请参见图30。当折叠装置100从展开状态收折为折叠状态时,第一转动臂40和第二转动臂50分别相对于第一传动臂10和第二传动臂20滑动,且第一转动臂40的滑动方向朝向第一壳体110的方向,第二转动臂50的滑动方向朝向第二壳体120的方向。由此,分别与第一转动臂40和第二转动臂50固定连接的第一遮蔽件60和第二遮蔽件70,则分别随第一转动臂40和第二转动臂50,朝向第一壳体110和第二壳体120的方向滑动。进一步的,第一遮蔽件60部分滑入第一壳体110的第一收容腔111,第二遮蔽件70则部分滑入第二壳体120的第二收容腔121。

140.可以理解的,当折叠装置100从折叠状态打开为展开状态时,则可以理解为第一遮蔽件60和第二遮蔽件70分别朝向主轴组件30的方向滑动,并在折叠装置100处于展开状态

时,第一遮蔽件60和第二遮蔽件70能相互靠近,以对主轴组件30、第一转动臂40、第二转动臂50、第一传动臂10、以及第二传动臂20形成遮蔽防护。由此,第一遮蔽件60和第二遮蔽件70可以避免外部水汽或灰尘侵入转动机构130的内部,并同时提升折叠装置100的外观效果。

141.可以理解的,第一遮蔽件60和第二遮蔽件70的外观效果,可以匹配于第一壳体110和第二壳体120的外观效果设置,以使得本技术折叠装置100在内侧面b处的外观效果趋于一致。在本实施例中,折叠装置100的外观效果可以包括颜色、亮度、以及纹路等,通过设置第一遮蔽件60和第二遮蔽件70,与第一壳体110和第二壳体120采用相同的烤漆、镀膜工艺、以及表面处理工艺等方式,可以提升内侧面b处的外观一致性。可以理解的,当进一步统一第一遮蔽件60、第二遮蔽件70、第一壳体110、以及第二壳体120的形状和材质时,折叠装置100的整体外观效果一致性能得到进一步保障。

142.而通过上述转动机构130的机构设置,使得折叠装置100在展开状态时,第一遮蔽件60和第二遮蔽件70对转动机构130形成了遮蔽效果。在一种实施例中,还可以设置折叠装置100处于展开状态时,第一遮蔽件60与第二遮蔽件70之间的间隙宽度小于或等于0.1mm,以保证其对转动机构130的防护效果。进一步的,本技术折叠装置100将第一遮蔽件60直接固定于第一转动臂40上,以及将第二遮蔽件70直接固定于第二转动臂50,使得第一遮蔽件60和第二遮蔽件70分别随第一转动臂40和第二转动臂50同步运动,其运动轨迹相对简单,转动机构130的结构也相对简洁,可以压缩转动机构130的整体体积,并压缩折叠装置100的制造成本。

143.同时,现有技术中的遮蔽方案通常结构相对复杂,且维护和保养时通常需要拆卸转动机构130的内部组件,难度相对较大。而本技术折叠装置100在第一遮蔽件60与第一转动臂40之间、以及第二遮蔽件70与第二转动臂50之间,分别通过第一定位孔611与第一定位柱403的方式配合固定、以及通过第二定位孔711与第二定位柱503的方式配合固定,利于第一遮蔽件60和第二遮蔽件70在转动机构130上的转配和拆卸。可以理解的,当本技术折叠机构100中第一遮蔽件60和/或第二遮蔽件70意外损坏时,可以从折叠装置100的内侧面b一侧直接将第一遮蔽件60和/或第二遮蔽件70取下后更换。

144.在一些实施例中,第一遮蔽件60内第一固定件61与第一盖板62之间通过胶水粘接,第二遮蔽件70内第二固定件71与第二盖板72之间也通过胶水粘接。当第一盖板62和/或第二盖板72损坏时,可以对第一盖板62和/或第二盖板72局部加热,待胶水融化后直接将第一盖板62和/或第二盖板72取下后更换。

145.一种实施例请参见图31和图32,本技术转动机构130还包括有第一啮合件81和第二啮合件82。在沿第一壳体110至第二壳体120的方向上,第一啮合件81和第二啮合件82相对于主轴组件30的中心对称设置,并分别朝向第一壳体110和第二壳体120的方向延伸。其中第一啮合件81位于靠近第一壳体110一侧,第二啮合件82则位于靠近第二壳体120一侧。

146.在折叠装置100的外侧面a至内侧面b的方向上,第一啮合件81位于第一传动臂10与第一遮蔽件60之间,第二啮合件82位于第二传动臂20与第二遮蔽件70之间。由此,第一遮蔽件60和第二遮蔽件70也对第一啮合件81和第二啮合件82形成了遮蔽效果。进一步的,在沿主轴组件30的长度方向上,第一啮合件81和第二啮合件82的数量均为多个,且每个第一啮合件81与一个第二啮合件82成对设置。

147.具体的,请配合参见图33。第一啮合件81包括相对的第一啮合端811和第三滑动端812,第二啮合件82包括相对的第二啮合端821和第四滑动端822。在成对设置的第一啮合件81和第二啮合件82中,第一啮合端811与第二啮合端821位于相对靠近的位置,第三滑动端812和第四滑动端822则分别朝向相背远离的方向延伸。第一啮合端811和第二啮合端821上分别设有啮合齿,第一啮合端811和第二啮合端821之间通过啮合齿的结构相互啮合。第一啮合件81的转动动作,可以通过啮合的方式传递给第二啮合件82,并带动第二啮合件82同步转动;反之,第二啮合件82的转动动作,也可以通过啮合的方式带动第一啮合件81同步转动。

148.而第一啮合件81的第三滑动端812则与第一传动臂10滑动连接。具体的,请参见图34,在本实施例中,第三滑动端812构造为第三滑轨812a的结构,第一传动臂10则对应第三滑动端812的位置设置有第三滑槽104a。第三滑槽104a与第三滑轨812a的形状相匹配,以使得第三滑动端812能够相对于第一传动臂10滑动;相对应的,请参见图35,第二啮合件82的第四滑动端822与第二传动臂20滑动连接。第四滑动端822构造为第四滑轨822a的结构,第二传动臂20则对应第四滑动端822的位置设置有第四滑槽204a。第四滑槽204a与第四滑轨822a的形状相匹配,以使得第四滑动端822能够相对于第二传动臂20滑动。

149.由此,本技术折叠装置100在折叠或展开的过程中,当用户驱动第一壳体110或第二壳体120任意一方转动时,通过第一啮合件81与第二啮合件82的配合,都可以使得第一壳体110和第二壳体120同步转动,进而减小了用户手动翻转本技术折叠装置100的转动行程。可以理解的,当折叠装置100的展开状态为180度时,用户只需操作第一壳体110或第二壳体120转动90度,即可完成折叠装置100从折叠状态切换至展开状态的动作,提升了用户体验。同时,第一啮合件81和第二啮合件82分别相对于第一传动臂10和第二传动臂20滑动连接,也保证了第一啮合件81和第二啮合件82在转动机构130内部的平稳转动。

150.一种实施例请参见图36和图37。图36示意了第一传动件41的分解结构,图37示意了第三传动件51的分解结构。

151.在图36的示意中,第一传动件41包括有多个第一弹簧411,以及用于固定各个第一弹簧411的第一簧轴412。第一簧轴412沿第一转动端401至第一滑动端402的方向设置,各个第一弹簧411套设于一个第一簧轴412上,以使得各个第一弹簧411抵持于第一转动端401和第一滑动端402之间。第一弹簧411用于提供将第一转动端401推离第一滑动端402的弹力,第一弹簧411可以在第一转动臂40形成阻尼作用,以使得折叠装置100处于展开状态时,需要一定的外力先克服第一弹簧411的阻尼力之后,才能驱动第一转动臂40绕第一转动端401相对于主轴组件30转动。

152.在图37的示意中,第三传动件51包括有多个第二弹簧511,以及用于固定各个第二弹簧511的第二簧轴512。第二簧轴512沿第二转动端501至第二滑动端502的方向设置,各个第二弹簧511套设于一个第二簧轴512上,以使得各个第二弹簧511抵持于第二转动端501和第二滑动端502之间。第二弹簧511也用于提供将第二转动端501推离第二滑动端502的弹力,第二弹簧511可以在第二转动臂50形成阻尼作用,以使得折叠装置100处于展开状态时,需要一定的外力先克服第二弹簧511的阻尼力之后,才能驱动第二转动臂50绕第二转动端501相对于主轴组件30转动。

153.由此,通过第一弹簧411和第二弹簧511的共同作用,本技术折叠装置100在展开状

态时,可以保持自身姿态的相对稳定,不会在受到外力时轻易朝向折叠状态翻转,进而保证用户在能持续在展开状态下使用本技术电子设备200。也即第一弹簧411和第二弹簧511可以共同保持电子设备200的姿态平稳。

154.一种实施例请参见图38和图39。本技术主轴组件30包括中心轴板33、第一侧轴板31和第二侧轴板32。其中第一侧轴板31和第二侧轴板32分列中心轴板33的相对两侧,且第一侧轴板31位于中心轴板33与第一传动臂10之间,第二侧轴板32位于中心轴板33与第二传动臂20之间。进一步的,第一侧轴板31和第二侧轴板32还分别与中心轴板33转动连接,且第一侧轴板31背离中心轴板33一侧还与第一传动臂10转动连接,第二侧轴板32背离中心轴板33一侧也与第二传动臂20转动连接。

155.由此,当本技术折叠装置100处于折叠状态时,第一侧轴板31和第二侧轴板32还分别相对于中心轴板33转动,并分别连接于中心轴板33与第一传动臂10之间、以及连接于中心轴板33与第二传动臂20之间。第一侧轴板31和第二侧轴板32的设置,增大了主轴组件30的折弯半径,进而在第一壳体110和第二壳体120相对折叠时,收容第一壳体110和第二壳体120的外形厚度,使得折叠装置100在折叠状态时能提供相对平整的外侧面a。此时外侧面a呈u形,可以更好的承载柔性显示屏210。

156.一种实施例请配合参见图40,中心轴板33包括有中心内板331和中心外板332。中心外板332位于靠近内侧面b一侧,中心内板331位于靠近外侧面a一侧。中心外板332扣合于中心内板331上,二者固定连接并形成有多个弧形槽的结构。进一步的,中心轴板33包括相对的第一侧边3301和第二侧边3302。第一侧边3301靠近第一侧轴板31,第二侧边3302靠近第二侧轴板32。

157.在图40的示意中,中心轴板33还沿主轴组件30的长度方向分隔为三段式的结构,中心内板331和中心外板332分别分隔为三段式的结构(其中中心外板332在中间一段中进一步分隔为三小段),且每段中心内板331和一段中心外板332配合固定,三段结构再首尾拼接以形成中心轴板33。将中心轴板33分隔为多段结构,可以保证每段结构中中心内板331和中心外板332各自的加工精度,进而在首尾拼接之后保证中心轴板33的整体精度。

158.请参见图41,在第一侧边3301处,中心轴板33通过中心内板331和中心外板332的配合,形成了多个第一弧形槽91。与之匹配的,第一侧轴板31上对应各个第一弧形槽91的位置,设置了多个第一弧形滑轨311。每个第一弧形滑轨311伸入一个第一弧形槽91之内,以实现第一侧轴板31与中心轴板33之间的转动连接。采用第一弧形滑轨311和第一弧形槽91配合的结构,在实现转动连接的同时,还可以压缩主轴组件30的整体厚度。可以理解的,在另一些实施例中,第一侧轴板31与中心轴板33之间也可以通过转轴配合轴孔的结构实现转动连接。

159.而在图42所示的第二侧边3302处,中心轴板33通过中心内板331和中心外板332的配合,形成了多个第二弧形槽92。与之匹配的,第二侧轴板32上对应各个第二弧形槽92的位置,设置了多个第二弧形滑轨321。每个第二弧形滑轨321也伸入一个第二弧形槽92之内,以实现第二侧轴板32与中心轴板33之间的转动连接。可以理解的,在另一些实施例中,第二侧轴板32与中心轴板33之间也可以通过转轴配合轴孔的结构实现转动连接。

160.而在第一侧轴板31与第一传动臂10一侧,请参见图43的示意。第一传动臂10包括靠近第一侧轴板31的第三侧边105。且第一传动臂10在第三侧边105上形成有多个第三弧形

槽93。具体的,请配合参见图44,第一传动臂10包括第一传动内板11和第一传动外板12。第一传动内板11和第一传动外板12相互固定连接,以形成上述多个第三弧形槽93。可以理解的,此处的第三弧形槽93,即为第一传动臂10的第一转动部101。也即在本实施例中,第一传动臂10的第一转动部101构造为第三弧形槽93的形状。且为了保证各个第三弧形槽93的尺寸精度,第一传动外板12还分隔为多个,每个第一传动外板12固定于第一传动内板11上时,分别形成一个第三弧形槽93。

161.相匹配的,第一侧轴板31对应各个第三弧形槽93的位置,设置了多个第三弧形滑轨312。每个第三弧形滑轨312伸入一个第三弧形槽93中,以实现第一侧轴板31与第一传动臂10之间的转动连接。

162.请参见图45的示意,在第二侧轴板32与第二传动臂20一侧,第二传动臂20包括靠近第二侧轴板32的第四侧边205。且第二传动臂20在第四侧边205上形成有多个第四弧形槽94。具体的,请配合参见图46,第二传动臂20包括第二传动内板21和第二传动外板22。第二传动内板21和第二传动外板22相互固定连接,以形成上述多个第四弧形槽94。可以理解的,此处的第四弧形槽94,即为第二传动臂20的第二转动部201。也即在本实施例中,第二传动臂20的第二转动部201构造为第四弧形槽94的形状。且为了保证各个第四弧形槽94的尺寸精度,第二传动外板22也分隔为多个,每个第二传动外板22固定于第二传动内板21上时,分别形成一个第四弧形槽94。

163.相匹配的,第二侧轴板32对应各个第四弧形槽94的位置,设置了多个第四弧形滑轨322。每个第四弧形滑轨322身日一个第四弧形槽94中,以实现第二侧轴板32与第二传动臂20之间的转动连接。

164.与上述的理由类似,第三弧形槽93与第三弧形滑轨312的配合,以及第四弧形槽94与第四弧形滑轨322的配合,也可以压缩主轴组件30的整体厚度。且第一侧轴板31与第一传动臂10之间、以及第二侧轴板32与第二传动臂20之间,也可以采用转轴配合轴孔的结构实现转动连接。

165.一种实施例请参见图47和图48。第一转动臂40和第二转动臂50分别与中心轴板33转动连接,以形成第一转动臂40和第二转动臂50分别与主轴组件30之间的转动连接。具体的,前述中提到,中心外板332扣合于中心内板331上,二者固定连接并在中心轴板33中形成有多个弧形槽的结构。该部分弧形槽的结构,还可以用于实现中心轴板33分别与第一转动臂40和第二转动臂50之间的转动连接。

166.请参见图49,中心轴板33的第一侧边3301上还包括多个第五弧形槽95,对应第一转动臂40的各个第一转动端401构造为多个第五弧形滑轨。每个第五弧形滑轨对应伸入一个第五弧形槽95中,以形成第一转动端401与中心轴板33之间的转动连接;而在图50的示意中,中心轴板33的第二侧边3302上还包括多个第六弧形槽96,对应第二转动臂50的各个第二转动端501构造为多个第六弧形滑轨。每个第六弧形滑轨对应伸入一个第六弧形槽96中,以形成第二转动端501与中心轴板33之间的转动连接。

167.可以理解的,第五弧形槽95与第五弧形滑轨之间、以及第六弧形槽96与第六弧形滑轨之间的连接方式,也可以压缩主轴组件30的整体厚度。且在另一些实施例中,第一转动臂40和第二转动臂50还可以分别与中心轴板33之间通过转轴配合轴孔的结构实现转动连接。

168.另一方面,上述各个弧形槽与弧形滑轨之间的配合结构,也可以将弧形槽与弧形滑轨的位置对调。例如,在中心轴板33的第一侧边3301上设置多个第五弧形滑轨的结构,对应第一转动端401构造为第五弧形槽95的结构,也可以实现上述各组件之间的转动连接方式,本技术在此不做特别限定,具体可以基于转动机构130的内部结构设置和调整。

169.在上述实施例中,各个组件之间的转动连接,其转动轴线的位置均采用了差异设置。而且,基于各个组件之间在折叠装置100收折过程中折弯半径的差异,各个转动连接位置的转动轴线与中心轴板33的几何中心之间的距离也各不相同。

170.示例性的,第一侧轴板31与第一传动臂10之间的转动轴线、以及第二侧轴板32与第二传动臂20之间的转动轴线,其相对于中心轴板33的几何中心距离相等,且较之于第一侧轴板31与中心轴板33之间的转动轴线、以及第二侧轴板32与中心轴板33之间的转动轴线的距离也相对较大。或描述为,第一侧轴板31与中心轴板33之间的转动轴线、以及第二侧轴板32与中心轴板33之间的转动轴线,位于第一侧轴板31与第一传动臂10的转动轴线、以及第二侧轴板32与第二传动臂20的转动轴线之间。此时,第一传动臂10和第二传动臂20的折弯半径,相对于第一侧轴板31和第二侧轴板32的转动半径更大,且转动角度也更大。

171.而第一转动臂40与中心轴板33之间的转动轴线,以及第二转动臂50与中心轴板33之间的转动轴线,则位于第一侧轴板31与中心轴板33的转动轴线、和第二侧轴板32与中心轴板33的转动轴线之间。此时第一转动臂40和第二转动臂50的转动半径,相较于第一侧轴板31和第二侧轴板32的转动半径也更小。且第一转动臂40与中心轴板33之间的转动轴线,还位于靠近第一传动臂10一侧,相应的第二转动臂50与中心轴板33之间的转动轴线,则位于靠近第二传动臂20一侧。

172.以上描述,仅为本技术的具体实施例,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,例如减少或添加结构件,改变结构件的形状等,都应涵盖在本技术的保护范围之内;在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1