一种用于高精密设备的智能高精准调节阀的制作方法

1.本发明涉及高精密设备技术领域,尤其涉及一种用于高精密设备的智能高精准调节阀。

背景技术:

2.随着航空航天、国防工业、微电子工业、现代医学以及生物工程技术的发展.对精密、超精密机械零件的需求日益迫切,精密机械制造和普通机械制造相比,产品技术含量高,加工装备精良,附加值高,能耗低、生产灵活、效率高等优点。

3.在高精密设备中为了实现部分功能的调整,需要使用智能调节阀,目前,调节阀在使用时,直接安装在需要调节的介质管道上。

4.但是,本技术的发明人在实现本技术实施例中技术方案的过程中,发现上述技术至少存在如下技术问题;

5.由于调节阀是精密部件,且智能电动调节阀一般带有电动执行器,使得整个调节阀的质量较大,当调节阀安装在介质管道上时,当安装位置空间较小不能通过外部支撑对调节阀进行支撑时,由于调节阀的重力,使得与其连接的介质管道发生变形,从而调节阀会受到管道变形的应力,对调节阀内阀芯造成影响,从而影响调节阀的调节精度。

6.因此,有必要提供一种新的用于高精密设备的智能高精准调节阀解决上述技术问题。

技术实现要素:

7.为解决上述技术问题,本发明提供一种调节精度高的用于高精密设备的智能高精准调节阀。

8.本发明提供的用于高精密设备的智能高精准调节阀包括:阀座,所述阀座上安装有阀杆,且阀座的上表面固定连接有安装板;所述安装板通过支架固定连接有用于驱动阀杆的电动执行器;连接法兰机构,所述阀座的两端分别连接有两个用于和外部管道连接的连接法兰机构;升力气囊机构,所述升力气囊机构的下端与安装板密封连接,且升力气囊机构的上端弹性包裹电动执行器的底部外表面;所述阀杆和支架均位于升力气囊机构内;气压检测机构,所述气压检测机构与阀座连接,且气压检测机构与升力气囊机构可拆卸相互连通。

9.优选的,所述升力气囊机构包括环形气囊,所述安装板的上表面密封连接有环形气囊,所述阀杆和支架均位于环形气囊内;所述环形气囊的外表面连接有气嘴,且环形气囊的上表面固定连接有上下开口的锥形连接罩;所述锥形连接罩的上端缝合固定连接有弹性包裹环,弹性包裹环弹性包裹电动执行器的底部外表面,且弹性包裹环与电动执行器的底部外表面紧密贴合。

10.优选的,所述安装板的上表面固定连接有外螺纹座,外螺纹座螺纹密封连接有内螺纹座,内螺纹座的上表面与环形气囊的下表面固定连接。

11.优选的,所述环形气囊的开设有条形开口,条形开口内固定连接有透明观察窗。

12.优选的,所述升力气囊机构还包括轻质杆,所述环形气囊开设有通槽,通槽内通过弹性连接块在保证密封的同时活动连接有轻质杆;所述轻质杆的一端延伸到环形气囊内并固定连接有扰流板,轻质杆的另一端固定连接有内部冲有氦气的悬浮球。

13.优选的,所述气压检测机构包括活塞筒,所述阀座的外表面固定连接有活塞筒,活塞筒的下表面开设有与其内部相互连通的透气孔,且活塞筒的上端进气口连接连接管的一端,连接管的另一端与环形气囊的出气口螺纹密封连接;所述活塞筒内滑动连接有活塞板,且活塞筒内连接有支撑板,支撑板通过多个弹簧与活塞板弹性连接,所述支撑板的上表面安装有压力传感器,且活塞板的下表面固定连接有凸块,通过凸块挤压压力传感器。

14.优选的,所述气压检测机构还包括螺纹杆,所述支撑板与活塞筒滑动连接,且支撑板的下表面转动连接有螺纹杆,螺纹杆贯穿活塞筒的下表面并与活塞筒的下表面螺纹连接;所述螺纹杆位于活塞筒的外部的一端固定连接有挡块。

15.优选的,所述连接法兰机构包括连接法兰,所述阀座的两端开口处均连接有连接法兰。

16.优选的,所述连接法兰机构还包括环形受压气囊,所述连接法兰的外表面固定连接有多个呈均匀圆周排列的安装座,安装座弹性转动连接有z型板;所述连接法兰内固定连接有环形受压气囊,且连接法兰的外表面固定连接有用于驱动z型板的环形施压气囊,环形施压气囊与环形受压气囊相互连通。

17.优选的,所述安装座通过转轴转动连接有z型板,转轴的一端贯穿安装座并与涡卷式发条弹簧的一端连接,涡卷式发条弹簧的另一端与安装座固定连接。

18.与相关技术相比较,本发明提供的用于高精密设备的智能高精准调节阀具有如下有益效果:

19.1、本发明通过气嘴可以向环形气囊内注入氦气,使得环形气囊形成氦气球,产生向上的提升力,通过氦气球产生的提升力可以抵消大部分甚至完全抵消整个调节阀的重力,从而减小整个调节阀安装后对两端管道施加的力,减小调节阀受到管道变形的应力,降低对调节阀内阀芯的影响,从而提高调节阀的调节精度;

20.2、本发明在使用时,阀杆和支架均位于环形气囊内,环形气囊的下端与安装板密封连接,且弹性包裹环与电动执行器的底部外表面紧密贴合,从而保证环形气囊内相对密封,进而可以将阀杆与外部环境隔离,从而减小水汽、灰尘、异物等杂质对阀杆的影响,通过电动执行器驱动阀杆时,阀杆的行程更加稳定、及时且精准,从而提高整个调节阀的调节精度;

21.3、本发明通过气嘴向环形气囊内冲入氦气时,氦气通过连接管进入到活塞筒内,环形气囊与活塞筒内的储气段相互连通;在气压的作用下,可以使得弹簧发生弹性形变,进而凸块可以挤压压力传感器,通过压力传感器检测的数据,可以判断环形气囊内的气压,从而通过压力传感器的数据可以对环形气囊内气压进行指示,操作人员可以直观准确的了解环形气囊内充气的量,从而保证环形气囊内充气适量,进而避免环形气囊内由于充气过量或者充气量不足造成提升力过大或者不足,进而减小调节阀受到管道变形的应力,降低对调节阀内阀芯的影响,从而提高调节阀的调节精度;

22.4、本发明通过转动螺纹杆使得支撑板的使用高度可以调整,当支撑板向下运动

时,使得活塞筒内储气段的容积增加,从而当环形气囊进行清理或者更换时,通过挤压环形气囊,使得环形气囊内的氦气可以通过连接管进入到活塞筒内,通过关闭阀门,使得氦气稳定的存放在活塞筒内;当环形气囊清理或者更换完成后,通过转动螺纹杆,使得支撑板向上运动时,使得活塞筒内临时存放的氦气进入到环形气囊内,使得绝大部分的氦气可以多次循环利用,从而减小氦气的浪费,节约成本;

23.5、本发明通过环形施压气囊可以推动z型板,使得多个z型板向内收拢,使得多个z型板均可以与外部管道紧密接触,增加调节阀连接处与管道的接触面积,从而进一步减小外部管道由于调节阀的重力发生弯曲的几率,提高调节阀的调节精度。

附图说明

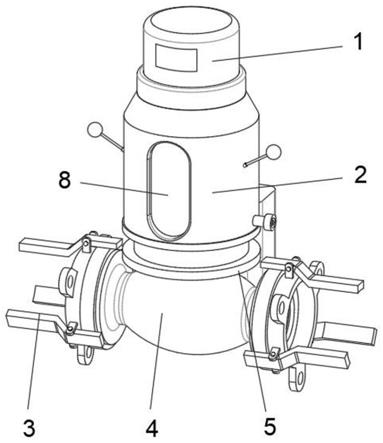

24.图1为本发明提供的用于高精密设备的智能高精准调节阀的一种较佳实施例的结构示意图;

25.图2为图1所示的用于高精密设备的智能高精准调节阀的局部结构示意图;

26.图3为图1所示的用于高精密设备的智能高精准调节阀后视方向的三维结构示意图;

27.图4为图1所示的用于高精密设备的智能高精准调节阀局部剖视结构示意图;

28.图5为图1所示的连接法兰机构的结构示意图:

29.图6为图3所示的气压检测机构结构示意图;

30.图7为图6所示的气压检测机构局部剖视结构示意图。

31.图中标号:1、电动执行器;2、升力气囊机构;21、悬浮球;22、环形气囊;23、扰流板;24、内螺纹座;25、弹性包裹环;26、锥形连接罩;27、轻质杆;28、气嘴;29、外螺纹座;3、连接法兰机构;31、连接法兰;32、环形施压气囊;33、z型板;34、安装座;35、环形受压气囊;36、涡卷式发条弹簧;4、阀座;5、安装板;6、阀杆;7、气压检测机构;71、连接管;72、活塞筒;73、挡块;74、弹簧;75、活塞板;76、压力传感器;77、支撑板;78、螺纹杆;8、透明观察窗。

具体实施方式

32.下面结合附图和实施方式对本发明作进一步说明。

33.请结合参阅图1至图7,一种用于高精密设备的智能高精准调节阀包括:阀座4,所述阀座4上安装有阀杆6,且阀座4的上表面固定连接有安装板5;所述安装板5通过支架固定连接有用于驱动阀杆6的电动执行器1;连接法兰机构3,所述阀座4的两端分别连接有两个用于和外部管道连接的连接法兰机构3;升力气囊机构2,所述升力气囊机构2的下端与安装板5密封连接,且升力气囊机构2的上端弹性包裹电动执行器1的底部外表面;所述阀杆6和支架均位于升力气囊机构2内;气压检测机构7,所述气压检测机构7与阀座4连接,且气压检测机构7与升力气囊机构2可拆卸相互连通。

34.需要说明:阀座4内安装有阀芯等部件,且通过两端的连接法兰机构3与外部管道连接,电动执行器1通过信号线与外部控制器连接,实现对整个装置的智能控制;

35.还需要说明:升力气囊机构2内注入氦气,使得升力气囊机构2产生向上的提升力,提升力可以抵消大部分甚至完全抵消整个调节阀的重力,从而减小整个调节阀安装后对两端管道施加的力,减小两端管道发生弯曲变形的几率,进而,减小调节阀受到管道变形的应

力,降低对调节阀内阀芯的影响,从而提高调节阀的调节精度;

36.还需要说明:通过升力气囊机构2可以对阀杆6进行包裹遮挡,从而减小阀杆6活动时,受到外部干扰的几率,提高阀杆6工作的稳定性与准确性,进而提高调节阀调整的准确度,同时,提高阀杆6和整个调节阀的使用寿命。

37.参考图1、图2和图4所示,所述升力气囊机构2包括环形气囊22,所述安装板5的上表面密封连接有环形气囊22,所述阀杆6和支架均位于环形气囊22内;所述环形气囊22的外表面连接有气嘴28,且环形气囊22的上表面固定连接有上下开口的锥形连接罩26;所述锥形连接罩26的上端缝合固定连接有弹性包裹环25,弹性包裹环25弹性包裹电动执行器1的底部外表面,且弹性包裹环25与电动执行器1的底部外表面紧密贴合。

38.需要说明:通过气嘴28可以向环形气囊22内注入氦气,使得环形气囊22形成氦气球,产生向上的提升力,通过氦气球产生的提升力可以抵消大部分甚至完全抵消整个调节阀的重力,从而减小整个调节阀安装后对两端管道施加的力,减小调节阀受到管道变形的应力,降低对调节阀内阀芯的影响,从而提高调节阀的调节精度;

39.还需要说明:阀杆6和支架均位于环形气囊22内,环形气囊22的下端与安装板5密封连接,且弹性包裹环25与电动执行器1的底部外表面紧密贴合,从而保证环形气囊22内相对密封,进而可以将阀杆6与外部环境隔离,从而减小水汽、灰尘、异物等杂质对阀杆6的影响,通过电动执行器1驱动阀杆6时,阀杆6的行程更加稳定、及时且精准,从而提高整个调节阀的调节精度;

40.还需要说明:由于阀杆6与外部环境隔离,从而减小阀杆6损坏的几率,提高阀杆6和整个调节阀的使用寿命。

41.参考图4所示,所述安装板5的上表面固定连接有外螺纹座29,外螺纹座29螺纹密封连接有内螺纹座24,内螺纹座24的上表面与环形气囊22的下表面固定连接。

42.需要说明:通过内螺纹座24与外螺纹座29螺纹密封连接,保证环形气囊22与安装板5之间密封连接,通过转动内螺纹座24,使得内螺纹座24可以相对于外螺纹座29转动,从而可以使得内螺纹座24与外螺纹座29分离,且内螺纹座24的内径大于电动执行器1的外径,使得内螺纹座24可以穿过电动执行器1,且通过拉动弹性包裹环25,可以使得弹性包裹环25与电动执行器1的外表面分离,转动连接管71,使得连接管71与环形气囊22的出气口分离,从而可以取下整个环形气囊22,有利于环形气囊22的更换与清理,减小装置的维护难度。

43.参考图1所示,所述环形气囊22的开设有条形开口,条形开口内固定连接有透明观察窗8。

44.需要说明:工作人员可以通过透明观察窗8观察阀杆6是否正常运动,有利于装置的使用;

45.还需要说明:透明观察窗8较薄,从而有利于环形气囊22内部的散热,避免电动执行器1的底部过热,提高电动执行器1使用的稳定性与可靠性。

46.参考图1和图4所示,所述升力气囊机构2还包括轻质杆27,所述环形气囊22开设有通槽,通槽内通过弹性连接块在保证密封的同时活动连接有轻质杆27;所述轻质杆27的一端延伸到环形气囊22内并固定连接有扰流板23,轻质杆27的另一端固定连接有内部冲有氦气的悬浮球21。

47.需要说明:外部气流可以使得悬浮球21活动,轻质杆27为硬质,且轻质杆27与环形

气囊22活动连接,当悬浮球21活动时,可以带动轻质杆27和扰流板23同步活动,通过扰流板23可以扰动环形气囊22内的气体,扰流板23靠近透明观察窗8,有利于透明观察窗8附近空气的流通,使得环形气囊22内的热气可以流经透明观察窗8,进而有利于对环形气囊22内部的散热;

48.还需要说明:轻质杆27和扰流板23均为pvc材质,且轻质杆27和扰流板23和阀杆6之间留有一定的距离,从而不会对阀杆6的活动造成干扰。

49.参考图3、图6和图7所示,所述气压检测机构7包括活塞筒72,所述阀座4的外表面固定连接有活塞筒72,活塞筒72的下表面开设有与其内部相互连通的透气孔,且活塞筒72的上端进气口连接连接管71的一端,连接管71的另一端与环形气囊22的出气口螺纹密封连接;所述活塞筒72内滑动连接有活塞板75,且活塞筒72内连接有支撑板77,支撑板77通过多个弹簧74与活塞板75弹性连接,所述支撑板77的上表面安装有压力传感器76,且活塞板75的下表面固定连接有凸块,通过凸块挤压压力传感器76。

50.需要说明:通过气嘴28向环形气囊22内冲入氦气时,氦气通过连接管71进入到活塞筒72内,环形气囊22与活塞筒72内的储气段相互连通;在气压的作用下,可以使得弹簧74发生弹性形变,进而凸块可以挤压压力传感器76,通过压力传感器76检测的数据,可以判断环形气囊22内的气压,从而通过压力传感器76的数据可以对环形气囊22内气压进行指示,操作人员可以直观准确的了解环形气囊22内充气的量,从而保证环形气囊22内充气适量,进而避免环形气囊22内由于充气过量或者充气量不足造成提升力过大或者不足,进而减小调节阀受到管道变形的应力,降低对调节阀内阀芯的影响,从而提高调节阀的调节精度;

51.还需要说明:压力传感器76与外部控制器连接,控制器内预先导入数据,当压力传感器76检测到的数据与控制器内的预先导入的数据接近时,通过安装在活塞筒72上的报警器报警,提醒操作人员即将可以不再向环形气囊22内充气,充气2-3s后,报警器报警,操作人员不再向环形气囊22内充气,从而保证环形气囊22内充气量的精准。

52.参考图7所示,所述气压检测机构7还包括螺纹杆78,所述支撑板77与活塞筒72滑动连接,且支撑板77的下表面转动连接有螺纹杆78,螺纹杆78贯穿活塞筒72的下表面并与活塞筒72的下表面螺纹连接;所述螺纹杆78位于活塞筒72的外部的一端固定连接有挡块73,且连接管71上安装有阀门。

53.需要说明:通过转动螺纹杆78使得支撑板77的使用高度可以调整,当支撑板77向下运动时,使得活塞筒72内储气段的容积增加,从而当环形气囊22进行清理或者更换时,通过挤压环形气囊22,使得环形气囊22内的氦气可以通过连接管71进入到活塞筒72内,通过关闭阀门,使得氦气稳定的存放在活塞筒72内;当环形气囊22清理或者更换完成后,通过转动螺纹杆78,使得支撑板77向上运动时,使得活塞筒72内临时存放的氦气进入到环形气囊22内,使得绝大部分的氦气可以多次循环利用,从而减小氦气的浪费,节约成本;

54.还需要说明:支撑板77与活塞板75之间通过伸缩杆连接,当支撑板77向下运动时,通过伸缩杆牵拉活塞板75,避免弹簧74被过度拉伸,提高弹簧74的使用寿命。

55.参考图1和图5所示,所述连接法兰机构3包括连接法兰31,所述阀座4的两端开口处均连接有连接法兰31。

56.需要说明:通过连接法兰31与外部管道连接,使得整个调节阀安装在外部介质管道内。

57.参考图5所示,所述连接法兰机构3还包括环形受压气囊35,所述连接法兰31的外表面固定连接有多个呈均匀圆周排列的安装座34,安装座34弹性转动连接有z型板33;所述连接法兰31内固定连接有环形受压气囊35,且连接法兰31的外表面固定连接有用于驱动z型板33的环形施压气囊32,环形施压气囊32与环形受压气囊35相互连通。

58.需要说明:当连接法兰31与外部管道连接时,此时环形受压气囊35被挤压,使得环形受压气囊35内的气体进入到环形施压气囊32内,环形施压气囊32充气膨胀,通过环形施压气囊32可以推动z型板33,使得多个z型板33向内收拢,使得多个z型板33均可以与外部管道紧密接触,增加调节阀连接处与管道的接触面积,从而进一步减小外部管道由于调节阀的重力发生弯曲的几率,提高调节阀的调节精度。

59.参考图5所示,所述安装座34通过转轴转动连接有z型板33,转轴的一端贯穿安装座34并与涡卷式发条弹簧36的一端连接,涡卷式发条弹簧36的另一端与安装座34固定连接。

60.需要说明:当涡卷式发条弹簧36不受力时,使得多个z型板33向外张开,从而有利于外部管道插入到连接法兰31内。

61.本发明提供的用于高精密设备的智能高精准调节阀的工作原理如下:

62.本发明在使用时,通过气嘴28可以向环形气囊22内注入氦气,使得环形气囊22形成氦气球,产生向上的提升力,通过氦气球产生的提升力可以抵消大部分甚至完全抵消整个调节阀的重力,从而减小整个调节阀安装后对两端管道施加的力,减小调节阀受到管道变形的应力,降低对调节阀内阀芯的影响,从而提高调节阀的调节精度;阀杆6和支架均位于环形气囊22内,环形气囊22的下端与安装板5密封连接,且弹性包裹环25与电动执行器1的底部外表面紧密贴合,从而保证环形气囊22内相对密封,进而可以将阀杆6与外部环境隔离,从而减小水汽、灰尘、异物等杂质对阀杆6的影响,通过电动执行器1驱动阀杆6时,阀杆6的行程更加稳定、及时且精准,从而提高整个调节阀的调节精度;本发明通过气嘴28向环形气囊22内冲入氦气时,氦气通过连接管71进入到活塞筒72内,环形气囊22与活塞筒72内的储气段相互连通;在气压的作用下,可以使得弹簧74发生弹性形变,进而凸块可以挤压压力传感器76,通过压力传感器76检测的数据,可以判断环形气囊22内的气压,从而通过压力传感器76的数据可以对环形气囊22内气压进行指示,操作人员可以直观准确的了解环形气囊22内充气的量,从而保证环形气囊22内充气适量,进而避免环形气囊22内由于充气过量或者充气量不足造成提升力过大或者不足,进而减小调节阀受到管道变形的应力,降低对调节阀内阀芯的影响,从而提高调节阀的调节精度。

63.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1