一种不锈钢空调管路的制作方法

1.本发明涉及一种集气/水组件,具体涉及一种不锈钢空调管路,属于管路应用领域。

背景技术:

2.目前,市场空调及热交换器管路采用的材料为紫铜管、铝管、铁管,材料购买成本费用高,在使用过程中由于材料的耐腐蚀、耐压性差,使用一段时间后,管路出现锈穿、鼓包等不良,造成空调管路冷媒泄漏,不能满足使用需要。由于不锈钢的表面氧化层耐高温达1600摄氏度以上,去除困难,现不锈钢产品的焊接有两种方式:氨分解炉中钎焊,由于焊接母材长时间处于高温环境,造成对母材的强度降低、变形、结晶粒度大幅度提升等不良,局限性高。

3.使用强腐蚀性的钎剂去除氧化层后,采用含银量高的焊丝作为填充,成本高而且渗透深度不好。

技术实现要素:

4.本发明的目的在于提供一种不锈钢空调管路,可以解决现有空调管路焊接效果不好,成本高的技术问题。

5.本发明的目的可以通过以下技术方案实现:一种不锈钢空调管路,包括焊接不锈钢管本体,所述焊接不锈钢管本体的上方焊接有紫铜连接管和不锈钢连接管或两端分别焊接有紫铜连接管和不锈钢连接管。

6.所述焊接不锈钢管本体与紫铜连接管和不锈钢连接管的焊接处均设置有套入管口,紫铜连接管和不锈钢连接管的端部插接在连接接口的内部,并与连接接口内壁之间形成焊接缝隙。

7.所述紫铜连接管和不锈钢连接管与焊接不锈钢管本体的连接接口呈间隙配合。

8.所述焊接不锈钢管本体与紫铜连接管和不锈钢连接管的焊接方式为火焰钎焊、高频焊或电阻焊:火焰钎焊、高频焊的焊接步骤为:步骤一:焊接前清洗,通过表面清洗,去除连接接口内部、紫铜连接管和不锈钢连接管焊接端表面的的异物及油污;步骤二:选择工作环境,在常温下,日常工作车间就可操作;步骤三:将待焊接的紫铜连接管和不锈钢连接管插入到连接接口的内部,焊接的紫铜连接管和不锈钢连接管与连接接口之间的插入深度要求≥3mm;步骤四:在焊接处外部涂布焊剂(ly-118),采用送丝加入或者套上焊环焊料;步骤五:采用火焰焊或者高频焊对紫铜连接管和不锈钢连接管与连接接口之间的连接处进行加热,钎剂(ly-118)在580℃~630℃在温度的作用下有效去除焊接材料表面的氧化膜,在780℃~930℃温度状态下填充焊料能均匀熔解均匀填充焊接间隙,焊接完成。

9.电阻焊的焊接步骤为:步骤一:焊接前清洗,通过表面清洗,去除连接接口内外部、紫铜连接管和不锈钢连接管焊接端内外部的的异物及油污;步骤二:选择工作环境,在常温下,日常工作车间就可操作;步骤三:将待焊接的不锈钢本体在焊接上固定好,待焊接紫铜连接管和不锈钢连接管插入到与连接接口垂直的上端电极夹紧;步骤四:在紫铜连接管和不锈钢连接管的焊接端外部和焊接缝隙内部涂布焊剂;步骤五:启动设备,上端电极下压,把紫铜连接管和不锈钢连接管安装到不锈钢本体连接接口内压紧,设备启动,通过瞬间高电流在焊接口产生高温在熔点的状态下再次对焊口施压焊接,本工艺不用添加焊料,快速高效;优选的,所述火焰钎焊、高频焊的焊接温度在820℃~960℃摄氏度。

10.优选的,所述步骤一中,焊接前清洗时所使用的清洗剂是水。

11.优选的,所述步骤四中的焊剂为ly-118的金属焊剂。

12.优选的,所述焊料为黄铜焊料或镍铜焊料。

13.本发明的有益效果:本发明的焊接工艺可以在各种管路中应用,最大幅度降低铜管使用量。可应用在不锈钢集气(水)管、消音器、过滤器上,适用范围广泛。不锈钢管具备良好的耐腐蚀性,耐压抗拉性强的特性。可最大幅度地降低制造成本,提高产品的使用寿命。采用独特的焊接技术确保金属钎料形成良好的湿润性、铺展性,增加焊缝的强度和密封性,焊缝成型美观,不泄露,产品耐腐蚀性强、耐压高,有效地降低管路上紫铜管的使用量,大幅度低减制造成本,社会经济效益高、实用性强。

附图说明

14.为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

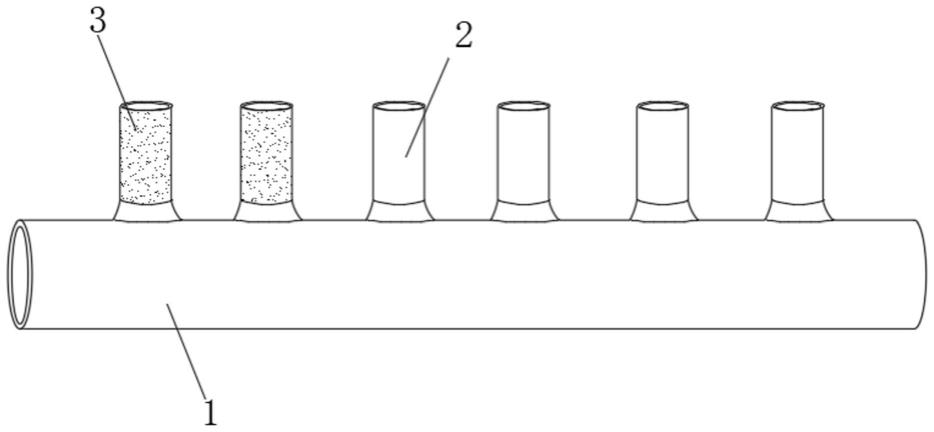

15.图1为本发明紫铜连接管和不锈钢连接管在焊接不锈钢管本体上方焊接结构示意图。

16.图2为本发明紫铜连接管与焊接不锈钢管本体焊接结构示意图。

17.图3为本发明紫铜连接管和不锈钢连接管在焊接不锈钢管本体端部焊接结构示意图。

18.图4为本发明图3的剖视图。

19.图5为本发明图4中a处局部放大示意图。

20.图中:1、焊接不锈钢管本体;2、不锈钢连接管;3、紫铜连接管;4、焊料;5、焊接缝隙。

具体实施方式

21.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

22.请参阅图1-5所示,实施例一:一种不锈钢空调管路,包括焊接不锈钢管本体1,焊接不锈钢管本体1的上方焊接有紫铜连接管3和不锈钢连接管2或两端分别焊接有紫铜连接管3和不锈钢连接管2;焊接不锈钢管本体1与紫铜连接管3和不锈钢连接管2的焊接处均设置有连接接口,紫铜连接管3和不锈钢连接管2的端部插接在连接接口的内部,并与连接接口内壁之间形成焊接缝隙5;紫铜连接管3和不锈钢连接管2与焊接不锈钢管本体1的连接接口呈间隙配合;焊接不锈钢管本体1与紫铜连接管3和不锈钢连接管2的焊接方式为火焰钎焊、高频焊或电阻焊:火焰钎焊、高频焊的焊接步骤为:步骤一:焊接前清洗,通过表面清洗,去除连接接口内部、紫铜连接管3和不锈钢连接管2焊接端表面的的异物及油污;步骤二:选择工作环境,在常温下,日常工作车间就可操作;步骤三:将待焊接的紫铜连接管3和不锈钢连接管2插入到连接接口的内部,焊接的紫铜连接管3和不锈钢连接管2与连接接口之间的插入深度要求≥3mm;步骤四:在焊接处外部涂布焊剂(ly-118),采用送丝加入或者套上焊环焊料4;步骤五:采用火焰焊或者高频焊对紫铜连接管3和不锈钢连接管2与连接接口之间的连接处进行加热,钎剂(ly-118)在580℃~630℃在温度的作用下有效去除焊接材料表面的氧化膜,在780℃~930℃温度状态下填充焊料能均匀熔解均匀填充焊接间隙,焊接完成。

23.作为本发明的一种技术优化方案,火焰钎焊、高频焊的焊接温度在780℃~930℃摄氏度。

24.作为本发明的一种技术优化方案,步骤一中,焊接前清洗时所使用的清洗剂是水。

25.作为本发明的一种技术优化方案,步骤四中的焊剂为ly-118的金属焊剂,使用ly-118焊剂具备良好的湿润性,焊接时有效去除了不锈钢表面的氧化层,使钎料在焊缝内形成良好的自钎,渗透性好,对焊接母材无腐蚀,焊接环境要求不高,焊接方式可采用火焰焊、高频焊,钎焊成本大幅度降低。

26.作为本发明的一种技术优化方案,焊料为黄铜焊料或镍铜焊料实施例二:一种不锈钢空调管路,包括焊接不锈钢管本体1,焊接不锈钢管本体1的上方焊接有紫铜连接管3和不锈钢连接管2或两端分别焊接有紫铜连接管3和不锈钢连接管2;焊接不锈钢管本体1与紫铜连接管3和不锈钢连接管2的焊接处均设置有连接接口,紫铜连接管3和不锈钢连接管2的端部插接在连接接口的内部,并与连接接口内壁之间形成焊接缝隙5;紫铜连接管3和不锈钢连接管2与焊接不锈钢管本体1的连接接口呈间隙配合;焊接不锈钢管本体1与紫铜连接管3和不锈钢连接管2的焊接方式为火焰钎焊、高频焊。

27.电阻焊的焊接步骤为:步骤一:焊接前清洗,通过表面清洗,去除连接接口内部、紫铜连接管3和不锈钢连

接管2焊接端表面的的异物及油污;步骤二:选择工作环境,在常温下,日常工作车间就可操作;步骤三:将待焊接的紫铜连接管3和不锈钢连接管2插入到连接接口的内部,焊接的紫铜连接管3和不锈钢连接管2与连接接口之间的插入深度要求≥3mm;步骤四:在焊接处外部涂布焊剂(ly-118),采用送丝加入或者套上焊环焊料4;步骤五:采用火焰焊或者高频焊对紫铜连接管3和不锈钢连接管2与连接接口之间的连接处进行加热,钎剂(ly-118)在580℃~630℃在温度的作用下有效去除焊接材料表面的氧化膜,在780℃~930℃温度状态下填充焊料能均匀熔解均匀填充焊接间隙,焊接完成。

28.电阻焊的焊接步骤为:步骤一:焊接前清洗,通过表面清洗,去除连接接口内外部、紫铜连接管3和不锈钢连接管2焊接端内外部的的异物及油污;步骤二:选择工作环境,在常温下,日常工作车间就可操作;步骤三:将待焊接的不锈钢本体在焊接上固定好,待焊接紫铜连接管3和不锈钢连接管2插入到与连接接口垂直的上端电极夹紧;步骤四:在紫铜连接管3和不锈钢连接管2的焊接端外部和焊接缝隙5内部涂布焊剂;步骤五:启动设备,上端电极下压,把紫铜连接管3和不锈钢连接管2安装到不锈钢本体连接接口内压紧,设备启动,通过瞬间高电流在焊接口产生高温在熔点的状态下再次对焊口施压焊接,本工艺不用添加焊料,快速高效;作为本发明的一种技术优化方案,步骤一中,焊接前清洗时所使用的清洗剂是水。

29.作为本发明的一种技术优化方案,步骤四中的焊剂为ly-118的金属焊剂,使用ly-118焊剂具备良好的湿润性,焊接时有效去除了不锈钢表面的氧化层,使钎料在焊缝内形成良好的自钎,渗透性好,对焊接母材无腐蚀,焊接环境要求不高,焊接方式可采用火焰焊、高频焊,钎焊成本大幅度降低。

30.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1