一种制动蹄片寿命判断方法及装置与流程

1.本发明涉及车辆维修保养领域,具体涉及一种制动蹄片寿命判断方法及装置。

背景技术:

2.制动蹄片是指受刹车凸轮或推杆的作用量而被推向外展开压制刹车鼓起制动作用的配件,正常行驶条件下大约每行驶5000公里便需要对制动蹄片的磨损状态进行检查,不仅需要检查制动蹄片剩余的厚度,还要检查蹄片磨损的状态,以及两边磨损的程度是否一样、制动蹄片回位是否自如等,且发现制动蹄片不正常时必须立即处理,以免影响车辆的正常行驶。

3.当前,为保证车辆行驶的安全性,一般采用传感器方式对制动蹄片进行实时检测,即通过传感器感知识别制动蹄片的磨损状态,在制动蹄片上安装磨损断开指示传感器,当制动蹄片厚度正常时,不进行报警处理;当制动蹄片厚度到达限值时,磨损指示传感器被磨断,仪表发出报警,表示制动蹄片磨损到达极限,制动蹄片寿命完结,需对制动蹄片进行保养更换。

4.但是,采用传感器对制动蹄片进行检测的方式,存在以下缺点:1、传感器的成本以及维护费用过高;2、通过传感器对制动蹄片进行检测,为基于安装金属线在制动蹄片中的方式进行,且金属线只有通和断两种状态,其只能实现制动蹄片是否需要更换的检测,无法对制动蹄片的剩余使用寿命进行判断。

技术实现要素:

5.针对现有技术中存在的缺陷,本发明的目的在于提供一种制动蹄片寿命判断方法及装置,能够实现对制动蹄片剩余使用寿命的计算,且剩余使用寿命的计算无需借助其它额外传感器,计算方便且成本低。

6.为达到以上目的,本发明提供的一种制动蹄片寿命判断方法,具体包括以下步骤:

7.根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息;

8.基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速;

9.根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量;

10.基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量。

11.在上述技术方案的基础上,

12.所述历史经验数据包括对车辆的台架试验数据和历史行驶数据;

13.所述能量报警阈值为制动蹄片从初始值磨损开始至失效所需的总能量。

14.在上述技术方案的基础上,

15.所述状态信息包括制动踏板开关信号、车速、车辆重量、时间信息和辅助制动状态信号;

16.所述位置信息为车辆的海拔高度信息。

17.在上述技术方案的基础上,所述基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速,具体步骤包括:

18.实时获取车辆的制动踏板开关信号和车速;

19.基于获取的制动踏板开关信号和车速,对于一次制动过程,将制动踏板踩踏时车辆的车速作为当前次制动过程的制动起始车速,将制动踏板放开时车辆的车速作为当前次制动过程的制动终止车速。

20.在上述技术方案的基础上,所述根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量,其中,计算得到制动蹄片的每次制动消耗能量的计算公式为:

21.ei=(v

a2-v

b2

)*m/2+mg(h

a-hb)

22.其中,ei表示每次制动消耗能量,va表示制动起始车速,vb表示制动终止车速,m表示车辆重量,g表示重力加速度,ha表示制动起始车辆海拔高度,hb表示制动终止车辆海拔高度。

23.在上述技术方案的基础上,对于制动起始时车辆的海拔高度以及制动终止时车辆的海拔高度,得到的具体步骤为:

24.根据采集的车辆行驶时的状态信息和位置信息,实时获取状态信息中的制动踏板开关信号和位置信息中的车辆海拔高度信息;

25.基于获取的制动踏板开关信号和海拔高度信息,对于一次制动过程,将制动踏板踩踏时车辆的海拔高度作为当前次制动过程的制动起始车辆海拔高度,将制动踏板放开时车辆的海拔高度作为当前次制动过程的制动终止车辆海拔高度。

26.在上述技术方案的基础上,所述基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量,具体步骤包括:

27.根据制动蹄片的每次制动消耗能量和已制动次数,计算得到制动蹄片的累计已消耗能量;

28.根据制动蹄片的累计已消耗能量和能量报警阈值,计算得到制动蹄片的剩余能量。

29.在上述技术方案的基础上,所述计算得到制动蹄片的累计已消耗能量,计算公式为:

[0030][0031]

其中,ej表示累计已消耗能量,ei表示每次制动消耗能量,n表示已制动次数。

[0032]

在上述技术方案的基础上,所述计算得到制动蹄片的剩余能量,计算公式为:

[0033]

e=e

0-ej[0034]

其中,e表示制动蹄片的剩余能量,e0表示制动蹄片的能量报警阈值,ej表示累计已消耗能量。

[0035]

本发明提供的一种制动蹄片寿命判断装置,包括:

[0036]

采集模块,其用于根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息;

[0037]

获取模块,其用于基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速;

[0038]

执行模块,其用于根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量;

[0039]

计算模块,其用于基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量。

[0040]

与现有技术相比,本发明的优点在于:通过根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息,然后基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速,然后根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量,最后基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量,剩余能量即相当于制动蹄片的剩余可使用寿命,从而实现对制动蹄片剩余使用寿命的计算,且剩余使用寿命的计算无需借助其它额外传感器,计算方便且成本低。

附图说明

[0041]

为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0042]

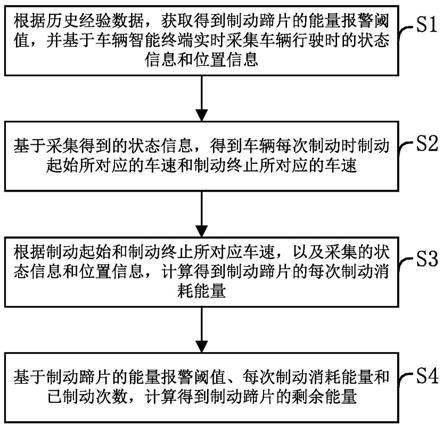

图1为本发明实施例中一种制动蹄片寿命判断方法的流程图。

具体实施方式

[0043]

本发明实施例提供一种制动蹄片寿命判断方法,通过根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息,然后基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速,然后根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量,最后基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量,剩余能量即相当于制动蹄片的剩余可使用寿命,从而实现对制动蹄片剩余使用寿命的计算,且剩余使用寿命的计算无需借助其它额外传感器,计算方便且成本低。本发明实施例相应地还提供了一种制动蹄片寿命判断装置。

[0044]

为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。

[0045]

参见图1所示,本发明实施例提供的一种制动蹄片寿命判断方法,具体包括以下步

骤:

[0046]

s1:根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息;

[0047]

本发明实施例中,历史经验数据包括对车辆的台架试验数据和历史行驶数据;能量报警阈值为制动蹄片从初始值磨损开始至失效所需的总能量。制动蹄片在每一次制动过程中均需要做功,且产生磨损,因此通过对制动蹄片第一次使用开始至最后因磨损无法使用过程中,所有制动过程做功的能量进行统计,便可得到制动蹄片失效所需要的能量,即制动蹄片从初始值磨损开始至失效所需的总能量。制动蹄片在使用过程中,磨损到一定程度便无法使用,制动蹄片无法使用时便为蹄片失效。

[0048]

为了保证得到的制动蹄片能量报警阈值的准确性,可获取多个制动蹄片在相似使用工况下的能量报警阈值,然后进行均值计算,得到的值作为制动蹄片的能量报警阈值。

[0049]

本发明实施例中,状态信息包括制动踏板开关信号、车速、车辆重量、时间信息和辅助制动状态信号;位置信息为车辆的海拔高度信息。在车辆智能终端的控制下,制动踏板开关信号、车速、时间信息和辅助制动状态信号可以从can(controller area network,控制器局域网络)总线中获取,车辆重量可以通过车辆的空气悬挂系统获取,或者直接获取车辆的原始标记重量,位置信息可以中车辆的定位导航系统中获取,最后所有数据汇集到车辆智能终端处。

[0050]

s2:基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速;

[0051]

s3:根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量;

[0052]

s4:基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量。制动蹄片的剩余能量即相当于制动蹄片的剩余可使用寿命。进一步的,根据平均每次制动消耗能量,可计算得到制动蹄片的剩余可使用次数,以及根据制动蹄片的日均使用次数,再进一步的计算得到制动蹄片的剩余可使用天数。

[0053]

本发明实施例中,基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速,具体步骤包括:

[0054]

s201:实时获取车辆的制动踏板开关信号和车速;

[0055]

s202:基于获取的制动踏板开关信号和车速,对于一次制动过程,将制动踏板踩踏时车辆的车速作为当前次制动过程的制动起始车速,将制动踏板放开时车辆的车速作为当前次制动过程的制动终止车速。

[0056]

通过制动踏板开关信号即可得到在一次制动过程中,制动踏板踩踏时的时刻以及制动踏板放开时的时刻,制动踏板踩踏时的时刻所对应的车速即为一次制动过程制动起始车速,制动踏板放开时的时刻所对应的车速即为该次制动过程的制动终止车速。例如,在一次制动过程中,12时3分20秒时制动踏板踩踏,12时3分22秒时制动踏板放开,则12时3分20秒时车辆的车速即为该次制动过程的制动起始车速,12时3分22秒时车辆的车速即为该次制动过程的制动终止车速。

[0057]

本发明实施例中,根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量,其中,计算得到制动蹄片的每次制动消

耗能量的计算公式为:

[0058]ei

=(v

a2-v

b2

)*m/2+mg(h

a-hb)

[0059]

其中,ei表示每次制动消耗能量,va表示制动起始车速,vb表示制动终止车速,m表示车辆重量,g表示重力加速度,ha表示制动起始车辆海拔高度,hb表示制动终止车辆海拔高度。

[0060]

即对于一次制动过程的制动消耗能量计算,通过该次制动过程的制动起始车速、制动终止车速、制动起始车辆海拔高度、制动终止车辆海拔高度,以及车辆重量和重力加速度,便可计算得到。

[0061]

本发明实施例中,对于制动起始时车辆的海拔高度以及制动终止时车辆的海拔高度,得到的具体步骤为:

[0062]

s211:根据采集的车辆行驶时的状态信息和位置信息,实时获取状态信息中的制动踏板开关信号和位置信息中的车辆海拔高度信息;

[0063]

s212:基于获取的制动踏板开关信号和海拔高度信息,对于一次制动过程,将制动踏板踩踏时车辆的海拔高度作为当前次制动过程的制动起始车辆海拔高度,将制动踏板放开时车辆的海拔高度作为当前次制动过程的制动终止车辆海拔高度。

[0064]

通过制动踏板开关信号即可得到在一次制动过程中,制动踏板踩踏时的时刻以及制动踏板放开时的时刻,制动踏板踩踏时的时刻所对应的海拔高度即为一次制动过程的制动起始车辆海拔高度,制动踏板放开时的时刻所对应的海拔高度即为该次制动过程的制动终止车辆海拔高度。例如,在一次制动过程中,12时3分20秒时制动踏板踩踏,12时3分22秒时制动踏板放开,则12时3分20秒时车辆的海拔高度即为该次制动过程的制动起始车辆海拔高度,12时3分22秒时车辆的海拔高度即为该次制动过程的制动终止车辆海拔高度。

[0065]

本发明实施例中,基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量,具体步骤包括:

[0066]

s401:根据制动蹄片的每次制动消耗能量和已制动次数,计算得到制动蹄片的累计已消耗能量;

[0067]

s402:根据制动蹄片的累计已消耗能量和能量报警阈值,计算得到制动蹄片的剩余能量。

[0068]

本发明实施例中,计算得到制动蹄片的累计已消耗能量,计算公式为:

[0069][0070]

其中,ej表示累计已消耗能量,ei表示每次制动消耗能量,n表示已制动次数。

[0071]

本发明实施例中,计算得到制动蹄片的剩余能量,计算公式为:

[0072]

e=e

0-ej[0073]

其中,e表示制动蹄片的剩余能量,e0表示制动蹄片的能量报警阈值,ej表示累计已消耗能量。

[0074]

以下通过一实例对基于制动踏板开关信号选择得到制动起点和制动制动进行说明。参见下表1所示:

[0075]

表1

[0076][0077][0078]

表1表示时间、制动踏板开关信号和制动状态三者关系,可以看出,在43.2时刻,制动踏板开关信号有“0”变为“1”,则43.2时刻为制动起点,即制动起始,在37.8时刻,制动踏板开关信号最后显示为“1”,后续将变成“0”,则37.8时刻为制动终点,即制动终止。

[0079]

通过制动踏板开关信号选择得到制动起始和制动终止,从而得到对应的车速和海拔高度。

[0080]

以下结合一实例对制动蹄片的累计已消耗能量进行说明。参见下

[0081]

表2所示:

[0082][0083]

表2表示已制动次数和每次制动消耗能量,当已制动次数为10次是,将10次制动消耗能量进行相加,即可得到制动蹄片的累计已消耗能量。

[0084]

本发明根据制动能量累计值判断制动蹄片的磨损进度,从而适时提示制动蹄片的磨损状态,并进行更换提示。

[0085]

在一种可能的实施方式中,为最大程度的保证车辆行驶的安全性,在台架试验中,测得制动蹄片从初始值磨损开始至失效所需的总能量为a千焦,可将0.95a千焦作为制动蹄片的更换报警阈值,当制动蹄片的累计已消耗能量达到0.95a千焦时,即进行制动蹄片的更换报警提示,在车辆智能终端上对司机进行报警提示。

[0086]

本发明实施例的制动蹄片寿命判断方法,通过根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息,然后基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速,然后根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量,最后基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量,剩余能量即相当于制动蹄片的剩余可使用寿命,从而实现对制动蹄片剩余使用寿命的计算,且剩余使用寿命的计算无需借助其它额外传感器,计算方便且成本低。

[0087]

进一步的,本发明实施例还可以提供一种可读存储介质,可读存储介质位于plc控制器中,可读存储介质上存储有计算机程序,该程序被处理器执行时实现以下所述制动蹄片寿命判断方法的步骤:

[0088]

根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息;

[0089]

基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速;

[0090]

根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量;

[0091]

基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量。

[0092]

存储介质可以采用一个或多个计算机可读的介质的任意组合。计算机可读介质可以是计算机可读信号介质或者计算机可读存储介质。计算机可读存储介质例如可以是但不限于:电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。计算机可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式计算机磁盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑磁盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。在本文件中,计算机可读存储介质可以是任何包含或存储程序的有形介质,该程序可以被指令执行系统、装置或者器件使用或者与其结合使用。

[0093]

计算机可读的信号介质可以包括在基带中或者作为载波一部分传播的数据信号,其中承载了计算机可读的程序代码。这种传播的数据信号可以采用多种形式,包括但不限于电磁信号、光信号或上述的任意合适的组合。计算机可读的信号介质还可以是计算机可读存储介质以外的任何计算机可读介质,该计算机可读介质可以发送、传播或者传输用于由指令执行系统、装置或者器件使用或者与其结合使用的程序。计算机可读介质上包含的程序代码可以用任何适当的介质传输,包括但不限于:无线、电线、光缆、rf等等,或者上述的任意合适的组合。

[0094]

可以以一种或多种程序设计语言或其组合来编写用于执行本发明操作的计算机程序代码,所述程序设计语言包括面向对象的程序设计语言,诸如java、smalltalk、c++,还包括常规的过程式程序设计语言—诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算机上执行、部分地在用户计算机上执行、作为一个独立的软件包执行、部分在用户计算机上部分在远程计算机上执行、或者完全在远程计算机或服务器上执行。在涉及远程计算机的情形中,远程计算机可以通过任意种类的网络,包括局域网(lan)或广域网(wan),连接到用户计算机,或者,可以连接到外部计算机(例如利用因特网服务提供商来通过因特网连接)。

[0095]

本发明实施例提供的一种制动蹄片寿命判断装置,包括采集模块、获取模块、执行模块和计算模块。

[0096]

采集模块用于根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息;获取模块用于基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速;执行模块用于根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量;计算模块用于基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量。

[0097]

本发明实施例中,历史经验数据包括对车辆的台架试验数据和历史行驶数据;能量报警阈值为制动蹄片从初始值磨损开始至失效所需的总能量。状态信息包括制动踏板开

关信号、车速、车辆重量、时间信息和辅助制动状态信号;位置信息为车辆的海拔高度信息。

[0098]

本发明实施例中,基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所对应的车速,具体过程包括:

[0099]

实时获取车辆的制动踏板开关信号和车速;

[0100]

基于获取的制动踏板开关信号和车速,对于一次制动过程,将制动踏板踩踏时车辆的车速作为当前次制动过程的制动起始车速,将制动踏板放开时车辆的车速作为当前次制动过程的制动终止车速。

[0101]

本发明实施例中,根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量,其中,计算得到制动蹄片的每次制动消耗能量的计算公式为:

[0102]ei

=(v

a2-v

b2

)*m/2+mg(h

a-hb)

[0103]

其中,ei表示每次制动消耗能量,va表示制动起始车速,vb表示制动终止车速,m表示车辆重量,g表示重力加速度,ha表示制动起始车辆海拔高度,hb表示制动终止车辆海拔高度。

[0104]

本发明实施例中,对于制动起始时车辆的海拔高度以及制动终止时车辆的海拔高度,得到的具体过程为:

[0105]

根据采集的车辆行驶时的状态信息和位置信息,实时获取状态信息中的制动踏板开关信号和位置信息中的车辆海拔高度信息;

[0106]

基于获取的制动踏板开关信号和海拔高度信息,对于一次制动过程,将制动踏板踩踏时车辆的海拔高度作为当前次制动过程的制动起始车辆海拔高度,将制动踏板放开时车辆的海拔高度作为当前次制动过程的制动终止车辆海拔高度。

[0107]

本发明实施例中,基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量,具体过程包括:

[0108]

根据制动蹄片的每次制动消耗能量和已制动次数,计算得到制动蹄片的累计已消耗能量;

[0109]

根据制动蹄片的累计已消耗能量和能量报警阈值,计算得到制动蹄片的剩余能量。

[0110]

本发明实施例中,计算得到制动蹄片的累计已消耗能量,计算公式为:

[0111][0112]

其中,ej表示累计已消耗能量,ei表示每次制动消耗能量,n表示已制动次数。

[0113]

本发明实施例中,计算得到制动蹄片的剩余能量,计算公式为:

[0114]

e=e

0-ej[0115]

其中,e表示制动蹄片的剩余能量,e0表示制动蹄片的能量报警阈值,ej表示累计已消耗能量。

[0116]

本发明实施例的制动蹄片寿命判断装置,通过根据历史经验数据,获取得到制动蹄片的能量报警阈值,并基于车辆智能终端实时采集车辆行驶时的状态信息和位置信息,然后基于采集得到的状态信息,得到车辆每次制动时制动起始所对应的车速和制动终止所

对应的车速,然后根据制动起始和制动终止所对应车速,以及采集的状态信息和位置信息,计算得到制动蹄片的每次制动消耗能量,最后基于制动蹄片的能量报警阈值、每次制动消耗能量和已制动次数,计算得到制动蹄片的剩余能量,剩余能量即相当于制动蹄片的剩余可使用寿命,从而实现对制动蹄片剩余使用寿命的计算,且剩余使用寿命的计算无需借助其它额外传感器,计算方便且成本低。

[0117]

以上所述仅是本技术的具体实施方式,使本领域技术人员能够理解或实现本技术。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其它实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

[0118]

本发明是参照根据本发明实施例的方法、设备(系统)和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1