多频电调天线换挡传动装置的制作方法

1.本发明涉及移动通信基站天线领域,尤其涉及一种多频电调天线换挡传动装置。

背景技术:

2.在移动通信领域,需要利用天线传动机构对天线的辐射角进行调节,来达到改变天线垂直面波束的辐射效果。天线传动机构对天线的成本、重量及尺寸具有重大影响,减少电机的使用数量可以最大化降低天线成本。目前市场上多频电调天线的传动机构多为多个独立的电调传动机构、双电调协同工作传动机构以及少数单电调传动切换机构,多个独立电调传动机构、双电调协同工作传动机构中电机数量多,成本高,而现有的单电调换挡传动机构多为圆型阵列设计,输出轴数量少,占用空间大,天线布局困难。

技术实现要素:

3.本发明提供了一种多频电调天线换挡传动装置,实现了单电机换挡传动机构,电机数量少,输出轴数量多,平铺式设计,体积小,占用空间少,天线排布简单,同时有效的降低天线成本。

4.为了实现本发明的目的,多频电调天线换挡传动装置,包括电机、输入轴、第一齿轮、第一单向轴承、第三齿轮、第二齿轮、第二单向轴承、第四齿轮、往复丝杆、丝杆螺母、第五齿轮、第六齿轮、齿条和位置传感器,电机驱动输入轴转动,第一单向轴承和第二单向轴承方向相反的固定在输入轴上,第一齿轮与第一单向轴承同轴固定连接,第三齿轮与第一齿轮相互啮合,第二齿轮和第二单向轴承同轴固定连接,第四齿轮与第二齿轮相互啮合,第四齿轮与往复丝杆的一端同轴固定连接,丝杆螺母沿着往复丝杆轴向方向往复运动,丝杆螺母推动第五齿轮和第六齿轮沿轴向方向往复运动,齿条垂直于往复丝杆均匀排布,丝杆螺母使第五齿轮、第六齿轮与齿条分别啮合,丝杆螺母与位置传感器相接触。

5.作为本发明的优化方案,多频电调天线换挡传动装置还包括第一传动轴、第七齿轮、第八齿轮、第二传动轴和导轨,第三齿轮和第七齿轮分别固定在第一传动轴的两端,第八齿轮与第七齿轮啮合,第八齿轮固定在第二传动轴的一端,第六齿轮沿第二传动轴水平滑动的同时也跟随第二传动轴同步转动,第五齿轮沿导轨水平滑动。

6.作为本发明的优化方案,往复丝杆上设置有引导槽,引导槽对称分布且为闭环回路。

7.作为本发明的优化方案,丝杆螺母包括拨片、划片和卡扣,拨片沿着引导槽运动,实现丝杆螺母往复运动;划片与位置传感器相接触传递位置信息,卡扣用于扣住拨片,使得拨片只能自由转动,不能前后移动。

8.作为本发明的优化方案,第五齿轮包括第五大齿轮单元、第五小齿轮单元和中心孔,第五齿轮通过中心孔沿着导轨轴向方向滑动。

9.作为本发明的优化方案,第六齿轮包括第六大齿轮单元、第六小齿轮单元和止挡面,第六齿轮通过止挡面沿着第二传动轴轴向方向滑动。

10.作为本发明的优化方案,第五大齿轮单元和第六大齿轮单元的齿数和模数均相同,齿条的模数与第五大齿轮单元的模数相同,第五大齿轮单元和第六大齿轮单元分别与齿条啮合。

11.作为本发明的优化方案,第五小齿轮单元和第六小齿轮单元的齿数相同,第五小齿轮单元和第六小齿轮单元互相啮合。

12.本发明具有积极的效果:本发明实现了单电机换挡传动机构,电机数量少,输出轴数量多,且平铺式设计,极大降低了单电机换挡传动机构的整体高度,为天线节省了大量空间,更有利于天线的结构布局,同时较少的电机数量有效的降低了天线成本。

附图说明

13.下面结合附图和具体实施方式对本发明作进一步详细的说明。

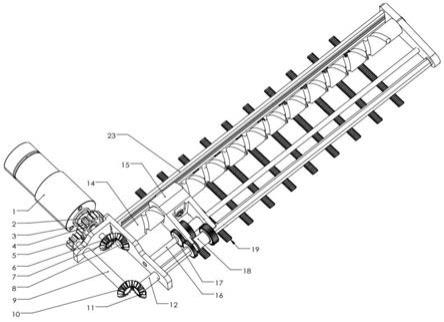

14.图1是本发明的整体结构图;

15.图2是本发明单向传动的原理示意图;

16.图3是本发明拨片工作的原理示意图;

17.图4是本发明的丝杆螺母的结构图示意;

18.图5是本发明第五齿轮的结构示意图;

19.图6是本发明第六齿轮的结构示意图;

20.图7是本发明齿轮齿条啮合的原理示意图;

21.图8是本发明换挡时序图。

22.其中:1、电机,2、输入轴,3、第一齿轮,4、第一单向轴承,5、第三齿轮,6、第二齿轮,7、第二单向轴承,8、第四齿轮,14、往复丝杆,15、丝杆螺母,17、第五齿轮,18、第六齿轮,19、齿条,23、位置传感器,9、第一传动轴,10、第七齿轮,11、第八齿轮,12、第二传动轴,16、导轨,141、引导槽,151、拨片,152、划片,153、卡扣,171、第五大齿轮单元,172、第五小齿轮单元,173、中心孔,181、第六大齿轮单元,183、第六小齿轮单元,184、止挡面。

具体实施方式

23.下面结合附图对本发明的实现做进一步详细的描述:

24.如图1-7所示,本发明公开了多频电调天线换挡传动装置,包括电机1、输入轴2、第一齿轮3、第一单向轴承4、第三齿轮5、第二齿轮6、第二单向轴承7、第四齿轮8、往复丝杆14、丝杆螺母15、第五齿轮17、第六齿轮18、齿条19和位置传感器23,电机1驱动输入轴2转动,第一单向轴承4和第二单向轴承7方向相反的固定在输入轴2上,第一齿轮3与第一单向轴承4同轴固定连接,第三齿轮5与第一齿轮3相互啮合,第二齿轮6和第二单向轴承7同轴固定连接,第四齿轮8与第二齿轮6相互啮合,第四齿轮8与往复丝杆14的一端同轴固定连接,丝杆螺母15沿着往复丝杆14轴向方向往复运动,丝杆螺母15推动第五齿轮17和第六齿轮18沿轴向方向往复运动,齿条19垂直于往复丝杆14均匀排布,丝杆螺母15使第五齿轮17、第六齿轮18与齿条19分别啮合,丝杆螺母15与位置传感器23相接触。

25.多频电调天线换挡传动装置还包括第一传动轴9、第七齿轮10、第八齿轮11、第二传动轴12和导轨16,第三齿轮5和第七齿轮10分别固定在第一传动轴9的两端,第八齿轮11与第七齿轮10啮合,第八齿轮11固定在第二传动轴12的一端,第六齿轮18沿第二传动轴12

水平滑动的同时也跟随第二传动轴12同步转动,第五齿轮17沿导轨16水平滑动。

26.其中,多频电调天线换挡传动装置包括水平放置的往复丝杆副,平行于往复丝杆副放置的位置传感器23、第二传动轴12和导轨16,齿条19垂直于往复丝杆14均匀排布,第二传动轴12和导轨16上各放置一个齿轮—第六齿轮18和第五齿轮17,第五齿轮17可沿导轨16水平滑动,第六齿轮18可沿第二传动轴12水平滑动的同时也可跟随第二传动轴12同步转动;往复丝杆14上的丝杆螺母15可推动第五齿轮17和第六齿轮18沿水平方向滑动,同时丝杆螺母15上的划片151时时与位置传感器23接触传递位置信息;往复丝杆14和第二传动轴12一端分别放置有第四齿轮8和第八齿轮11。

27.当电机1驱动输入轴2顺时针转动时,输入轴2带动第二单向轴承7和第二齿轮6转动,第一单向轴承4空转,第一齿轮3不转动。第二齿轮6与第四齿轮8相互啮合,第四齿轮8与往复丝杆14一端同轴固定连接,当第二齿轮6带动第四齿轮8转动时,往复丝杆14跟随做单向转动,丝杆螺母15沿着往复丝杆14轴向方向往复运动,丝杆螺母15与位置传感器23接触,用于时时反馈位置信息,同时丝杆螺母15推动第五齿轮17和第六齿轮18沿轴向方向往复运动,使第五齿轮17与第六齿轮18与垂直均布的齿条19分别啮合。

28.如图3和4所示,往复丝杆14上设置有引导槽141,引导槽141对称分布且为闭环回路。丝杆螺母15包括拨片151、划片152和卡扣153,拨片151沿着引导槽141运动,到达一端时便会顺着引导槽141反向运动,便实现了往复丝杆14单向转动,同时实现丝杆螺母15往复运动;卡扣153用于扣住拨片151,使得拨片151只能自由转动,不能前后移动;划片152与位置传感器23相接触传递位置信息,划片152划至传感器23不同位置,位置传感器23可输出相应电信号,通过输出的电信号监控丝杆螺母15的位置。

29.如图5所示,第五齿轮17包括第五大齿轮单元171、第五小齿轮单元172和中心孔173,第五齿轮17通过中心孔173沿着导轨16轴向方向滑动。

30.如图6所示,第六齿轮18包括第六大齿轮单元181、第六小齿轮单元183和止挡面184,第六齿轮18通过止挡面184沿着第二传动轴12轴向方向滑动。

31.如图7-8所示,第五大齿轮单元171和第六大齿轮单元181的齿数和模数均相同,齿条19的模数与第五大齿轮单元171的模数相同,第五大齿轮单元171和第六大齿轮单元181分别与齿条19啮合。第五小齿轮单元172和第六小齿轮单元183的齿数相同,第五小齿轮单元172和第六小齿轮单元183互相啮合。因此第五齿轮17与第六齿轮18转速相同,方向相反,即第五大齿轮单元171与第六大齿轮单元181转速相同,方向相反,第五大齿轮单元171与第六大齿轮单元181错位分布,两者间隔尺寸刚好大于一个齿条19宽度距离。当第五大齿轮单元171与第六大齿轮单元181分别与齿条19啮合时,便可实现齿条19的正反运动。如图8所述,换挡时序图,即切换不同齿条以及切换同一齿条正向和反向运动的时序图,根据时序图可以看出,切换到每一个齿条和每一个齿条的正向和反向位置时,丝杆螺母15的位置也是唯一的且一一对应的,即位置传感器23输出的电信号也是唯一且一一对应的,因此,在丝杆螺母15往复运动过程中,只需在检测到所需电信号时控制电机1停止转动,便可精准实现换挡功能。

32.第五小齿轮单元172与第六小齿轮单元183大径尺寸在第五齿轮17与第六齿轮18与齿条19切换啮合过程中,不应触碰到齿条19为准。

33.当电机1驱动输入轴2逆时针转动时,输入轴2带动第一单向轴承4和第一齿轮3转

动,第二单向轴承7空转,第二齿轮6不动,第一齿轮3转动同时带动第三齿轮5、第一传动轴9、第七齿轮10、第八齿轮11、第二传动轴12和第六齿轮18单向转动,第六齿轮18带动第五齿轮17反向转动。当第六齿轮18的第六大齿轮单元181与齿条19啮合时,齿条19前进,当第五齿轮17的第五大齿轮单元171与齿条19啮合时,齿条19后退,至此实现驱动功能。

34.以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,并不能因此而理解为对本发明专利范围的限制。应当指出的是,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1