一种膜片和电磁阀联合控制的分体式加油阀的制作方法

1.本发明属于机械结构设计技术领域,具体涉及一种膜片和电磁阀联合控制的分体式加油阀。

背景技术:

2.传统的飞机燃油系统加油阀,主要结构式电磁阀插装在阀体上,若电磁阀失效,维修时需要断开油路,再换下整个加油阀,维修不便。并且在更换时,管路中的余油将会外泄,对地面保障人员和场地造成污染。

技术实现要素:

3.本发明的目的是:

4.提供一种膜片和电磁阀联合控制的分体式加油阀,控制组件可以单独拆换,且更换时不引起管路中的余油外泄。

5.为解决此技术问题,本发明的技术方案是:

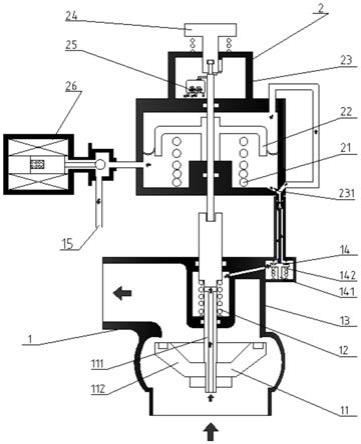

6.一种膜片和电磁阀联合控制的分体式加油阀,包括阀体组件1和控制组件2,阀体组件1包括主活门组件11、主活门弹簧12、通道壳体13、自封活门组件14,主活门组件11包括主轴111、主活门112,其中,

7.通道壳体13上设置有进油口和出油口,通道壳体13内包括位于通道壳体13上方的弹簧腔,主轴111包括大端和小端,其中大端穿过通道壳体13并且活动密封,小端穿过弹簧腔的下端与主活门112连接,主活门弹簧12套在主轴111的小端控制主活门112的运动,主轴111的小端设置有“t”型过油孔,油液可通过过油孔到达弹簧腔,

8.通道壳体13外侧设置有自封腔,自封腔与弹簧腔连通,自封腔上端设置有导流管,自封活门组件14设置在自封腔内控制导流管的通断,

9.所述控制组件2包括膜片组件22、膜腔弹簧21、电磁阀26、手柄24、控制壳体23,其中,膜片组件22位于控制壳体23内将控制壳体23分为上腔和下腔,膜片组件22包括膜片和连杆,连杆穿过膜片且上端与手柄24连接,连杆下端与主轴111的大端正对且保持预定距离,

10.膜腔弹簧21一端与膜片组件22连接,膜腔弹簧21另一端与控制壳体23连接,手柄24与控制壳体23之间还设置有复位弹簧,控制壳体23下方设置有与导流管对应的顶杆,顶杆包括大直径段和小直径段,其中控制壳体23上设置有限流孔,大直径段上设置有过油孔,限流孔和过油孔将自封腔与下腔连通,控制壳体23上还设置有将上腔与自封腔连通的第二油路,下腔与回油管接头15通过第一油路连通,电磁阀26设置在第一油路上,电磁阀26处于关闭状态,作用在膜片组件22两侧的燃油压力平衡,膜片组件22保持原状态;电磁阀26打开,控制组件2进出口形成压差,作用在膜片组件22两侧的压力差导致膜片组件22产生挠曲,即向下发生运动,正常工作时,顶杆使自封活门组件14打开,当更换控制组件2时,自封活门组件14在弹簧作用下将导流管关闭。

11.进一步地,自封活门组件14包括自封活门141、自封弹簧142,当控制组件2拆换时,自封活门141在弹簧力的作用下密封,不引起阀体组件1外泄。

12.进一步地,还包括微动开关25,所述膜片组件22的连杆上设置有凸起,当膜片组件22向下运动到位时,该凸起触动微动开关25,进而发出电信号。

13.进一步地,主轴111的大端设置有盲孔,连杆下端插入盲孔内且距离盲孔底面预定距离,当膜片组件22产生挠曲,向下发生运动时推动主活门组件11向下运动。

14.进一步地,当电磁阀26打开时,膜片组件22下侧压力很快卸掉,但由于该限流孔使膜片组件22上侧压力不能很快卸掉,进而使膜片组件22两侧形成压力差。

15.进一步地,所述手柄24与膜片组件22通过机械连接,当电磁阀26动作失效而无法打开时,按压手柄24,将主活门组件11保持在打开或关闭位置。

16.进一步地,控制壳体23上方还设置有密封壳体,微动开关25设置在密封壳体内。

17.进一步地,密封壳体上设置有手柄限位槽,按压并旋转手柄后通过限位槽限位。

18.本发明的技术效果是:

19.采用本发明的结构,能够实现控制组件可以单独拆换,且更换时不引起管路中的余油外泄。

20.本发明的控制组件由膜片和电磁阀组成,同时设置了微动开关,可实现控制组件机械推动阀门组件的主阀门,并发出电信号,指示阀门打开状态。

21.本发明的控制组件还集成了手动功能,当失电时,可手动控制阀门打开,实现加油。

附图说明

22.图1本发明的膜片和电磁阀联合控制的分体式加油阀结构一示意图;

23.图2本发明的膜片和电磁阀联合控制的分体式加油阀结构另一示意图;

24.图3本发明的膜片和电磁阀联合控制的分体式加油阀结构打开状态结构原理图;

25.图4本发明的膜片和电磁阀联合控制的分体式加油阀结构关闭状态结构原理图;

26.图5本发明的膜片和电磁阀联合控制的分体式加油阀结构的自封腔和导流管示意图

27.图6本发明的膜片和电磁阀联合控制的分体式加油阀结构的控制组件三维图;

28.图7本发明的膜片和电磁阀联合控制的分体式加油阀结构的阀体组件三维图;

29.图8为拆下膜片和电磁阀联合控制的分体式加油阀结构的控制组件后结构示意图。

30.其中,阀体组件1、控制组件2、主活门组件11、主轴111、主活门112、主活门弹簧12、自封活门组件14、自封活门141、自封弹簧142、回油管接头15、通道壳体13,膜片组件22、膜腔弹簧21、电磁阀26、手柄24、微动开关25、控制壳体23、限流孔231。

具体实施方式

31.下面结合附图和实施例对本发明做进一步说明。

32.如图1-8所示,加油阀包括阀体组件1和控制组件2,阀体组件1包括主活门组件11、主活门弹簧12、通道壳体13、自封活门组件14、回油管接头15,主活门组件11包括主轴111、

主活门112,自封活门组件14包括自封活门141、自封弹簧142,其中,

33.通道壳体13上设置有进油口和出油口,通道壳体13内包括位于通道壳体13上方的弹簧腔,主轴111包括大端和小端,其中大端穿过通道壳体13并且活动密封,小端穿过弹簧腔的下端与主活门112连接,主活门弹簧12套在主轴111的小端控制主活门112的运动,主轴111的小端设置有“t”型过油孔,油液可通过过油孔到达弹簧腔;

34.通道壳体13外侧设置有自封腔,自封腔与弹簧腔连通,自封腔上端设置有导流管,自封活门组件14设置在自封腔内控制导流管的通断,

35.控制组件2包括膜片组件22、膜腔弹簧21、电磁阀26、手柄24、控制壳体23,其中,膜片组件22位于控制壳体23内将控制壳体23分为上腔和下腔,膜片组件22包括膜片和连杆,连杆穿过膜片且上端与手柄24连接,连杆插入主轴111的大端的盲孔中,连杆下端与主轴111的盲孔底面保持预定距离该距离极小;

36.膜腔弹簧21一端与膜片组件22连接,膜腔弹簧21另一端与控制壳体23连接,手柄24与控制壳体23之间还设置有复位弹簧,控制壳体23下方设置有与导流管对应的顶杆,顶杆包括大直径段和小直径段,其中控制壳体23上设置有限流孔231,大直径段上设置有过油孔,限流孔231和过油孔将自封腔与下腔连通,控制壳体23上还设置有将上腔与自封腔连通的第二油路,下腔与回油管接头15通过第一油路连通,电磁阀26设置在第一油路上。

37.如图3和4所示,正常工作时,控制壳体23的顶杆使自封活门组件14打开。

38.如图3所示,控制壳体23的下腔进口设置有限流孔231,当电磁阀26打开时,膜片组件22下侧压力很快卸掉,但由于该限流孔231使膜片组件22上侧压力不能很快卸掉,进而使膜片组件22上下两侧形成压力差。膜片组件22在压力差作用下产生挠曲,向下发生运动时推动主活门组件11向下运动,故加油阀打开。

39.如图4所示,电磁阀26处于关闭状态,作用在膜片组件22两侧的燃油压力平衡,膜片组件22在膜腔弹簧21的弹簧力作用下保持原位,或向上运动到位,而主阀门组件11也在主活门弹簧12的弹簧力及进口液压力的作用下保持关闭状态或向上关闭,故加油阀打开;

40.如图3所示,控制组件2设置有微动开关25,控制壳体23上方还设置有密封壳体,微动开关25设置在密封壳体内。膜片组件22的连杆上设置有凸起,当膜片组件22向下运动到位即主活门组件11向下运动到位时,该凸起触动微动开关25,进而发出电信号,即指示主活门组件11打开。

41.如图8所示,自封活门组件14由自封活门141、自封弹簧142组成,当控制组件2拆换时,自封活门141在弹簧力的作用下将导流管关闭,不引起阀体组件1外泄。

42.如图3和4所示,手柄24与膜片组件22通过机械连接,当电磁阀26动作失效而无法打开时,按压手柄24,将加油阀主阀门11保持在打开或关闭位置。

43.如图3和4所示,控制壳体23上方的密封壳体上设置有“l”型手柄限位槽,按压到位后逆时针旋转手柄到限位槽限位处,实现在不考虑阀体入口燃油压力的情况下将加油阀保持在打开位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1