动力传递机构的制作方法

1.本发明涉及一种用于使从驱动源输出的动力减速并传递至车轴的动力传递机构。

背景技术:

2.自以往以来,电动车辆(ev(electric vehicle)车辆)的驱动源使用电动机(马达),在此种电动车辆中设置有用于使从电动机输出的动力减速并传递至车轴的动力传递机构。作为此种动力传递机构,例如已知有专利文献1中所公开的机构。

3.专利文献1所公开的动力传递机构(在专利文献1中被称为“电动机用减速机”或“减速机”)如专利文献1的图1(a)所图示,包括:马达;减速机构,包括用于对马达的旋转进行减速的第一行星齿轮机构及第二行星齿轮机构;以及差速装置(差动机构),用于将来自减速机构的输出分配传递至左右的车轴。所述马达、减速机构以及差速装置在同轴上配置,与差速机构连结的其中一个车轴贯通中空筒状的转子轴的内侧,其前端与未图示的车轮连接。

4.减速机构包括相互配置在同轴上的第一行星齿轮机构以及第二行星齿轮机构。第二行星齿轮机构的齿轮架与差速机构的齿轮箱一体形成。如此,通过齿轮架与齿轮箱一体形成,可将减速机的零件个数抑制得少,因此可实现减速机的小型化。

5.[现有技术文献]

[0006]

[专利文献]

[0007]

[专利文献1]日本专利特开2011-102639号公报

技术实现要素:

[0008]

[发明所要解决的问题]

[0009]

然而,所述齿轮箱的硬度比较低,因此在将齿轮架与齿轮箱一体形成的现有技术中,在收容于齿轮箱并配置在减速机构侧的侧齿轮与齿轮架发生滑动的部位,万一它们的相对旋转过度变大,则有可能会产生烧结等不良情况。为了使此种烧结等不良情况的发生防患于未然,如本专利申请的图5所图示,一般对介隔存在于侧齿轮70与齿轮架c2之间的垫圈w实施高硬度处理。具体而言,对垫圈w实施氮化处理以提高表面硬度。

[0010]

在图5中,利用所述垫圈w实现了防止侧齿轮70以及齿轮架c2烧结,但为了使差速机构40的动作更良好,需要侧齿轮70与齿轮架c2之间(由图5所图示的假想线e1、假想线e2包围的部分。以下相同)充分润滑。此处,在现有技术中,贮存在齿轮箱50内的润滑油穿过侧齿轮70与车轴l3之间的间隙,通过侧齿轮70旋转的离心力而向一对侧齿轮70彼此之间、或齿轮箱50与侧齿轮70之间供给(图5所图示的箭头f1、f2表示润滑油的供给)。

[0011]

然而,在现有技术中,如图5所图示,在一对侧齿轮70之间形成有比较大的间隙x,因此从间隙x流出的润滑油的量变多。因此,存在如下问题点:难以向侧齿轮70与齿轮架c2之间供给足够量的润滑油,从而有可能无法充分进行侧齿轮70与齿轮架c2之间的润滑。另外,在齿轮架c2与齿轮箱为一体的结构中,存在无法从齿轮箱侧充分进行润滑的问题。

[0012]

本发明是鉴于所述情况而成,其课题在于提供一种动力传递机构,通过将润滑油容易地供给至侧齿轮与齿轮架之间而可提高侧齿轮与齿轮架之间的润滑性。

[0013]

[解决问题的技术手段]

[0014]

(1)为解决所述课题而成的本发明的动力传递机构包括:减速机构,输入从驱动源输出的动力;以及差动机构,与所述减速机构在同轴上排列配置,并且将由所述减速机构减速的所述动力分配传递至车轴,所述差动机构包括:壳体,与所述减速机构的齿轮架一体地形成;以及一对侧齿轮,收容在所述壳体中、且分别连结有所述车轴,所述动力传递机构的所述一对侧齿轮以各个侧齿轮的一部分彼此在所述侧齿轮的轴向上隔开规定的间隔重叠的方式配置,且在以所述重叠的方式配置的部位设置润滑油能够从所述侧齿轮的内径侧流入的流入部以及所述润滑油能够向所述侧齿轮的外径侧流出的流出部,所述流入部以及所述流出部在所述侧齿轮的轴向上偏移地配置,所述流出部在所述侧齿轮的轴向上配置在所述一对侧齿轮各自的齿面彼此之间。

[0015]

根据具有所述(1)那样的特征的本发明,流入部以及流出部在侧齿轮的轴向上偏移地配置,流出部在侧齿轮的轴向上配置在一对侧齿轮各自的齿面彼此之间,因此与现有技术相比,流向一对侧齿轮各自的齿面彼此之间的润滑油的流入量(供给量)减少。因此,与流向一对侧齿轮各自的齿面彼此之间的润滑油的流入量减少相对应地,流向一对侧齿轮中配置在减速机构侧的侧齿轮与齿轮架之间的润滑油的流入量与现有技术相比增加。

[0016]

(2)另外,根据所述(1)所述的发明,本发明的动力传递机构可为:所述一对侧齿轮包括连结部,所述连结部将所述流入部与所述流出部连结、且形成为能够贮存所述润滑油。

[0017]

根据具有所述(2)那样的特征的本发明,通过在流入部与流出部之间包括连结部,可在所述连结部贮存润滑油。因此,从流入部流入的润滑油贮存在连结部,因此流向一对侧齿轮各自的齿面彼此之间的润滑油的流入量与现有技术相比进一步减少,且流向配置在减速机构侧的侧齿轮与齿轮架之间的润滑油的流入量与现有技术相比进一步增加。

[0018]

(3)另外,根据所述(1)或(2)所述的发明,本发明的动力传递机构可为:在所述一对侧齿轮中的配置在所述减速机构侧的侧齿轮,设置有至少一个供给孔,所述供给孔向所述侧齿轮与所述齿轮架之间供给所述润滑油,所述供给孔从所述连结部或所述流入部起贯穿形成在所述侧齿轮的面向所述齿轮架的外表面。

[0019]

根据具有所述(3)那样的特征的本发明,通过从连结部或流入部起在侧齿轮的面向齿轮架的外表面贯通形成有供给孔,通过所述供给孔流向一对侧齿轮各自的齿面彼此之间的润滑油的流入量与现有技术相比进一步减少,且流向配置在减速机构侧的侧齿轮与齿轮架之间的润滑油的流入量与现有技术相比进一步增加。

[0020]

(4)另外,根据所述(1)、(2)或(3)所述的发明,本发明的动力传递机构可为:所述一对侧齿轮中的配置在所述减速机构侧的侧齿轮以所述侧齿轮的一部分与所述齿轮架在所述侧齿轮的径向上平行的方式形成。

[0021]

根据具有所述(4)那样的特征的本发明,配置在减速机构侧的侧齿轮的一部分与齿轮架在侧齿轮的径向上平行,因此可兼顾侧齿轮的轴向上的小型化、以及容易对侧齿轮与齿轮架之间进行润滑。

[0022]

(5)另外,根据所述(1)、(2)、(3)或(4)所述的发明,本发明的动力传递机构可为:所述一对侧齿轮分别被所述壳体支承。

[0023]

根据具有所述(5)那样的特征的本发明,一对侧齿轮分别被壳体支承,因此侧齿轮难以在所述侧齿轮的径向上移动。因此,可将一对侧齿轮各自的侧齿轮的一部分彼此之间的间隔设定得例如比流入部或流出部在侧齿轮的轴向上的间隔小,将所述侧齿轮的一部分彼此之间的间隔保持为固定。

[0024]

此处,通常,对于侧齿轮,设定齿隙(侧齿轮在所述侧齿轮的轴向上稍微移动那样的游隙)以便可顺畅地旋转,因此侧齿轮在所述侧齿轮的轴向上稍微移动(0.几mm)。根据现有技术,通过侧齿轮在所述侧齿轮的轴向上移动,一对侧齿轮之间的间隙扩大,从所述间隙流出的润滑油的流出量增多。

[0025]

与此相对,根据本发明,可将一对侧齿轮各自的侧齿轮的一部分彼此之间的间隔设定得例如比流入部或流出部在侧齿轮的轴向上的间隔小,将所述侧齿轮的一部分彼此之间的间隔保持为固定,因此即便流入部或流出部在侧齿轮的轴向上的间隔扩大,润滑油的流入流出量与现有技术相比也进一步减少。

[0026]

[发明的效果]

[0027]

根据本发明,发挥如下效果:通过将润滑油容易地供给至侧齿轮与齿轮架之间,可提高侧齿轮与齿轮架之间的润滑性。

附图说明

[0028]

图1是表示本发明的动力传递机构的实施例的轮廓图。

[0029]

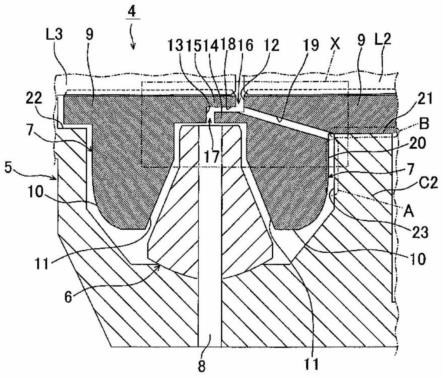

图2是表示沿着车轴的轴向切断差速机构后的状态(图1的x部分)的局部剖面图。

[0030]

图3是简化了图2中的本发明的主要部分后的放大剖面图。

[0031]

图4是表示本发明的主要部分的变形例的放大剖面图。

[0032]

图5是用于说明现有技术中的问题点的图。

[0033]

附图符号的说明:

[0034]

1:动力传递机构;

[0035]

2:马达(驱动源);

[0036]

3:减速机构;

[0037]

4:差速机构(差动机构);

[0038]

5:壳体;

[0039]

6:小齿轮;

[0040]

7:侧齿轮;

[0041]

8:小齿轮轴;

[0042]

9:嵌插部;

[0043]

10:齿轮部;

[0044]

11:内表面;

[0045]

12、13:端部;

[0046]

14、15、24、25:延伸部;

[0047]

16、26:流入部;

[0048]

17、27:流出部;

[0049]

18:连结部;

[0050]

19:供给孔;

[0051]

20:外表面;

[0052]

21、22:侧齿轮支撑部;

[0053]

23:内表面;

[0054]

c1、c2:齿轮架;

[0055]

l1:转子轴;

[0056]

l2、l3:车轴;

[0057]

pg1:第一行星齿轮机构;

[0058]

pg2:第二行星齿轮机构;

[0059]

r1、r2:内齿圈;

[0060]

s1、s2:太阳齿轮。

具体实施方式

[0061]

以下,参照图1-图4,对本发明的动力传递机构的实施例进行说明。

[0062]

[实施例1]

[0063]

图1是表示本发明的动力传递机构的实施例的轮廓图,图2是表示沿着车轴的轴向切断差速机构后的状态(图1的x部分)的局部剖面图,图3是将图2所图示的由符号x所指示的部分简化后的放大剖面图,图4是表示差速机构的变形例的放大剖面图。

[0064]

在图1中,引用符号1表示本发明的动力传递机构的实施例。动力传递机构1包括马达2、减速机构3以及差速机构4。马达2、减速机构3以及差速机构4在同轴上配置,与差速机构4连结的其中一个车轴l2贯通中空筒状的转子轴l1的内侧,其前端与未图示的车轮连接。以下,对动力传递机构1的各结构进行说明。

[0065]

首先,对马达2进行说明。

[0066]

图1所图示的马达2相当于权利要求书中记载的“驱动源”。马达2也被称为电动机。虽然省略详细的说明,但在本实施例中,马达2包括三相无刷马达,且包括转子轴l1。

[0067]

接下来,对减速机构3进行说明。

[0068]

图1中图示的减速机构3包括用于对马达2的旋转进行减速的第一行星齿轮机构pg1、以及第二行星齿轮机构pg2。第一行星齿轮机构pg1配置在马达2侧,且包括太阳齿轮(sun gear)s1、齿轮架(carrier)c1以及内齿圈(ring gear)r1。第二行星齿轮机构pg2配置在差速机构4侧,且包括太阳齿轮s2、齿轮架c2以及内齿圈r2。

[0069]

第一行星齿轮机构pg1的太阳齿轮s1与马达2的转子轴l1连结,齿轮架c1与第二行星齿轮机构pg2的太阳齿轮s2连结。第二行星齿轮机构pg2的齿轮架c2与后述的差速机构4的壳体5一体形成(一体地构成)。

[0070]

接下来,对差速机构4进行说明。

[0071]

图1中图示的差速机构4相当于权利要求书中记载的“差动机构”。差速机构4包括壳体(齿轮箱)5、一对小齿轮(pinion gear)6、以及一对侧齿轮7。

[0072]

如上文所说明那样,图2中图示的壳体5与第二行星齿轮机构pg2的齿轮架c2一体形成。壳体5形成为在其内部能够收容一对小齿轮6以及一对侧齿轮7。一对小齿轮6通过小齿轮轴8旋转自如地支撑在壳体5的内部。一对侧齿轮7分别与所述小齿轮6啮合,并旋转自

如地支撑在壳体5的内部。

[0073]

一对侧齿轮7中配置在减速机构3侧的其中一个侧齿轮7(在图2及图3中,为纸面右侧的侧齿轮7。以下相同)与车轴l2连结,且被设置在壳体5(齿轮架c2)上的侧齿轮支撑部21支承。一对侧齿轮7中配置在比所述其中一个侧齿轮7更远离减速机构3的一侧的另一侧齿轮7(在图2及图3中,为纸面左侧的侧齿轮7。以下相同)与车轴l3连结,且被设置在壳体5上的侧齿轮支撑部22支承。此外,虽未特别图示,但在车轴l2、车轴l3的端部分别安装有左右的驱动轮。

[0074]

接下来,对一对侧齿轮7的结构进行更详细的说明。

[0075]

如图2所图示,侧齿轮7包括:嵌插部9,形成为能够嵌插车轴l2、车轴l3;以及齿轮部10,以与嵌插部9连续并向嵌插部9的外侧突出的方式形成。虽未特别图示,但齿轮部10的内表面11形成为设置有多个齿的齿面。齿面形成为能够与小齿轮6啮合。齿轮部10的外表面20的一部分以在侧齿轮7收容在壳体5内的状态下与齿轮架c2的内表面23在侧齿轮7的径向上平行的方式形成。

[0076]

此外,虽未特别图示,但在其中一个侧齿轮7与壳体5(齿轮架c2)之间、另一侧齿轮7与壳体5之间分别配置有形成为圆环状的垫圈。垫圈在壳体5的内部插通至嵌插部9的外侧。

[0077]

如图2及图3所图示,在各个侧齿轮7的嵌插部9,在侧齿轮7的轴向上彼此相向的各个端部12、13设置有延伸部14、延伸部15。如图3所图示,延伸部14、延伸部15以在一对侧齿轮7收容在壳体5内的状态下延伸部14、延伸部15在侧齿轮7的轴向上隔开规定的间隔y重叠的方式配置。

[0078]

此处,所述“延伸部14、延伸部15在侧齿轮7的轴向上隔开规定的间隔y重叠”也可换言之为“延伸部14、延伸部15在侧齿轮7的径向上隔开规定的间隔y彼此相向”。

[0079]

如图2及图3所图示,在一对侧齿轮7,在所述延伸部14、延伸部15以重叠的方式配置的部位,设置有流入部16、流出部17以及连结部18。流入部16与流出部17在侧齿轮7的轴向上偏移地配置。如图2及图3所图示,流入部16、流出部17以及连结部18以形成所谓的迷宫形状的方式连通。另外,如图2及图3所图示,在本实施例中,在其中一个侧齿轮7设置有供给孔19。

[0080]

如图2及图3所图示,流入部16设置在一对侧齿轮7各自的内径侧。流入部16形成在其中一个侧齿轮7的端部12的前端面与另一侧齿轮7的延伸部15的前端面之间。在本实施例中,流入部16沿着一对侧齿轮7各自的周向形成。流入部16形成为润滑油能够从一对侧齿轮7各自的内径侧流入(供给)。

[0081]

如图2及图3所图示,流出部17设置在一对侧齿轮7各自的外径侧。流出部17形成在其中一个侧齿轮7的延伸部14的前端面与另一侧齿轮7的端部13的前端面之间。在本实施例中,流出部17沿着一对侧齿轮7各自的周向形成。流出部17形成为润滑油能够向一对侧齿轮7各自的外径侧流出。如图2及图3所图示,流出部17在侧齿轮7的轴向上配置在一对侧齿轮7各自的齿轮部10的齿面(内表面11)彼此之间。

[0082]

如图2及图3所图示,连结部18以将流入部16与流出部17连结的方式设置。连结部18是“润滑油积存部”,形成为能够贮存润滑油。

[0083]

图2及图3所图示的供给孔19在其中一个侧齿轮7设置有一个或两个以上(在本实

施例中设置有一个)。在其中一个侧齿轮7,供给孔19形成为能够向其中一个侧齿轮7与齿轮架c2之间(由图2所图示的假想线a、假想线b包围的部位。以下相同)供给润滑油。如图2及图3所图示,在本实施例中,供给孔19从连结部18起贯通形成在其中一个侧齿轮7的齿轮部10的外表面20。所述外表面20以在其中一个侧齿轮7收容在壳体5内的状态下,面向齿轮架c2的方式配置。

[0084]

此外,供给孔19除了所述结构以外,虽未特别图示,但也可从流入部16起贯通形成在其中一个侧齿轮7的齿轮部10的外表面20(面向齿轮架c2的外表面)。

[0085]

以上所说明的本实施例的动力传递机构1也可将差速机构4置换为图4所图示的变形例。以下,参照图4,简洁地说明变形例。

[0086]

与本实施例的不同之处在于:图4所图示的差速机构4中,流入部26形成在其中一个侧齿轮7的延伸部24的前端面与另一侧齿轮7的端部13的前端面之间,且流出部27形成在其中一个侧齿轮7的端部12的前端面与另一侧齿轮7的延伸部25的前端面之间。

[0087]

根据以上的本实施例,流入部16、流入部26与流出部17、流出部27在侧齿轮7的轴向上偏移地配置,流出部17、流出部27在侧齿轮7的轴向上配置在一对侧齿轮7各自的齿面(内表面11)彼此之间,因此流向一对侧齿轮7各自的齿面彼此之间的润滑油的流入量(供给量)与现有技术相比减少。因此,与流向一对侧齿轮7各自的齿面彼此之间的润滑油的流入量减少相对应地,流向一对侧齿轮7中配置在减速机构3侧的其中一个侧齿轮7与齿轮架c2之间的润滑油的流入量与现有技术相比增加。

[0088]

另外,根据本实施例,通过在流入部16、流入部26与流出部17、流出部27之间包括连结部18,可在所述连结部18中贮存润滑油。因此,从流入部16、流入部26流入的润滑油贮存在连结部18中,因此流向一对侧齿轮7各自的齿面彼此之间的润滑油的流入量与现有技术相比进一步减少,且流向配置在减速机构3侧的其中一个侧齿轮7与齿轮架c2之间的润滑油的流入量与现有技术相比进一步增加。

[0089]

另外,根据本实施例,通过从连结部18或流入部16、流入部26起在其中一个侧齿轮7的面向齿轮架c2的外表面20贯通形成有供给孔19,从所述供给孔19流向一对侧齿轮7各自的齿面彼此之间的润滑油的流入量与现有技术相比进一步减少,且流向配置在减速机构3侧的其中一个侧齿轮7与齿轮架c2之间的润滑油的流入量与现有技术相比进一步增加。

[0090]

另外,根据本实施例,配置在减速机构3侧的其中一个侧齿轮7(齿轮部10的外表面20)的一部分与齿轮架c2在侧齿轮7的径向上平行,因此可兼顾侧齿轮7的轴向上的小型化、以及容易对其中一个侧齿轮7与齿轮架c2之间进行润滑。

[0091]

另外,根据本实施例,一对侧齿轮7分别被壳体5支承,因此侧齿轮7难以在所述侧齿轮7的径向上移动。因此,可将其中一个侧齿轮7的延伸部14、延伸部24与另一侧齿轮7的延伸部15、延伸部25之间的间隔y设定得例如比流入部16、流入部26或流出部17、流出部27在侧齿轮7的轴向上的间隔x1、间隔x2小,且将所述间隔y保持为固定。

[0092]

此处,通常,对于侧齿轮7,设定齿隙(侧齿轮7在所述侧齿轮7的轴向上稍微移动那样的游隙)以便可顺畅地旋转,因此侧齿轮7在所述侧齿轮7的轴向上稍微移动(0.几mm)。根据现有技术(参照图5),通过侧齿轮70在所述侧齿轮70的轴向上移动,一对侧齿轮70之间的间隙x扩大,从所述间隙x流出的润滑油的流出量增多。

[0093]

与此相对,根据本发明,可将其中一个侧齿轮7的延伸部14、延伸部24与另一侧齿

轮7的延伸部15、延伸部25之间的间隔y设定得例如比流入部16、流入部26或流出部17、流出部27在侧齿轮7的轴向上的间隔x1、间隔x2小,且将所述间隔y保持为固定,因此即便流入部16、流入部26或流出部17、流出部27在侧齿轮7的轴向上的间隔x1、间隔x2扩大,润滑油的流入流出量与现有技术相比也进一步减少。

[0094]

接下来,对本实施例的效果进行说明。

[0095]

如以上参照图1-图4所说明那样,根据本实施例,发挥如下效果:通过将润滑油容易地供给至侧齿轮7与齿轮架c2之间,可提高侧齿轮与齿轮架之间的润滑性。

[0096]

若对上述效果进行补充,则通过采用本实施例那样的结构,发挥如下效果:例如在滑动部(图2中图示的假想线a、假想线b所包围的部位)的pv值(p:面压,v:差的速度)高时、或润滑油的原流量少时(低车速时或高车速时)也可使流向图2中图示的假想线a、假想线b所包围的部位的润滑油的流入量与现有技术相比进一步增加,与现有技术相比进一步改善所述各部位的润滑性。

[0097]

此外,本发明当然能够在不改变本发明主旨的范围内实施各种变更。例如,在所述实施例中,流入部16、流出部17均以在与轴向正交的方向上延伸的方式配置,但它们也能够根据侧齿轮7或小齿轮6的形状来变更方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1