一种截割齿轮箱及掘锚机的制作方法

1.本发明涉及齿轮箱技术领域,尤其涉及一种截割齿轮箱及掘锚机。

背景技术:

2.掘锚机主要包括截割减速器、用于驱动所述截割减速器的截割电机以及设置于截割减速器输出端的截割头。在巷道掘进及矿山开采中,工况较为复杂,当遇到煤质硬、煤层夹矸多等特殊情况时,需要配置大功率的截割电机,以提高采煤机的可靠性。然而现有的掘锚机,存在输出功率低,当采用大功率的截割电机时,其结构尺寸较大,从而导致整体体积较大,难以满足使用要求。另外,现有技术中,掘锚机的截割断面窄,难以满足掘进宽度大等特定工况。

技术实现要素:

3.本发明的目的在于提供一种截割齿轮箱及掘锚机,提高输出功率,增加截割断面宽度。

4.为达此目的,本发明采用以下技术方案:

5.一方面,提供一种截割齿轮箱,包括箱体和两个减速模组,两个所述减速模组结构相同,且两个所述减速模组沿第一对称面对称设置,所述减速模组的部分结构设置于所述箱体内,所述减速模组包括:

6.第一传动组件,其输入端沿第一方向设置,所述第一方向平行于所述第一对称面,所述第一传动组件的输入端转动设置于所述箱体上,外部驱动件能够驱动连接于所述第一传动组件的输入端;

7.第二传动组件,其输入端与所述第一传动组件的输出端传动连接,所述第二传动组件的输出端能够绕平行于第二方向的中心线转动,所述第二方向垂直于所述第一对称面,所述第二传动组件的输出端转动设置于所述箱体上,外部截割刀盘安装于所述第二传动组件的输出端。

8.可选地,所述第一传动组件包括:

9.输入轴,沿所述第一方向设置,所述驱动件能够驱动所述输入轴;

10.中间轴,沿所述第一方向设置;

11.输出轴,沿所述第二方向设置,所述输入轴、所述中间轴和所述输出轴分别转动连接于所述箱体;

12.啮合连接的主动齿轮和从动齿轮,所述主动齿轮设于所述输入轴上,所述从动齿轮设置于所述中间轴上;

13.啮合连接的主动锥齿轮和从动锥齿轮,所述主动锥齿轮设置于所述中间轴上,所述从动锥齿轮设置于所述输出轴。

14.可选地,所述输入轴、所述中间轴及所述输出轴均为花键轴。

15.可选地,所述第二传动组件包括:

16.一级轮系组件,包括第一太阳轮、若干第一行星轮、第一行星架、第一内齿圈,所述第一太阳轮与所述第一传动组件的输出端连接,所述第一太阳轮与所述第一行星轮啮合,所述第一行星轮转动连接于所述第一行星架,所述第一行星轮与所述第一内齿圈的一端啮合;

17.二级轮系组件,包括第二太阳轮、若干第二行星轮、第二行星架、第二内齿圈,所述第一内齿圈另一端与第二太阳轮啮合,所述第二太阳轮与所述第二行星轮啮合,所述第二行星轮能够带动所述第二行星架转动,所述第二行星架用于安装所述外部截割刀盘。

18.可选地,所述第二传动组件设置有两组,两组所述第二传动组件分别连接于所述输出轴的两端。

19.可选地,所述输出轴一端转动连接于靠近端部的所述第一行星架,另一端转动连接轴承座,所述轴承座可拆卸连接于靠近中部的所述第一行星架。

20.可选地,还包括第一支架和两个对称设置的第二支架,两个所述第二支架分别焊接于所述第一支架的两侧,两个所述减速模组分别可拆卸连接于两个所述第二支架,所述第二行星架转动连接于所述第一支架。

21.可选地,所述减速模组还包括壳体,所述第二行星架还包括方头结构,所述方头结构沿第二方向的两端分别可拆卸连接于所述第二支架和所述壳体,所述壳体的另一端转动连接所述箱体。

22.可选地,所述壳体与所述箱体之间设置有浮动密封结构。

23.另一方面,提供一种掘锚机,包括上述的截割齿轮箱。

24.本发明的有益效果:

25.本发明提供的一种截割齿轮箱及掘锚机,使用时,同时开启两个外部驱动件,两个驱动件分别驱动两个减速模组,以使两个减速模组上的截割刀盘分别运动,增大了截割功率和截割面宽度,提高了截割效率;基于模块化设计思想,采用两个对称设置的减速模组,有效减小齿轮箱零部件的种类,便于实现批量生产,有效降低单件小批量生产成本高等问题,降低加工成本,且便于后续维护。两个减速模组为两个独立结构,分别通过两个驱动件单独控制,降低设计及加工难度。本实施例中,采用双电机输入,独立控制两部分工作,在需求同步工作时,仅通过电机控制便可达到要求,降低了同步结构设计难度及加工精度。通过设置第一传动组件和第二传动组件,且第一传动组件的输入端与第二传动组件的输出端沿垂直方向设置,能够分别减小整个减速模组在第一方向和第二方向的长度。

附图说明

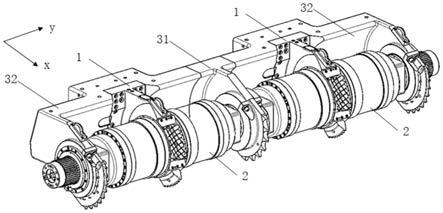

26.图1是本发明的具体实施方式提供的截割齿轮箱的结构示意图;

27.图2是本发明的具体实施方式提供的截割齿轮箱的右视图;

28.图3是本发明的具体实施方式提供的截割齿轮箱的主视图;

29.图4是本发明的具体实施方式提供的截割齿轮箱的俯视图;

30.图5是图4的a-a剖视图;

31.图6是图4的b-b剖视图;

32.图7是图6的左半部分的放大图。

33.图中:

34.1、箱体;

35.2、减速模组;

36.21、第一传动组件;211、输入轴;212、中间轴;213、输出轴;214、主动齿轮;215、从动齿轮;216、主动锥齿轮;217、从动锥齿轮;

37.22、第二传动组件;

38.221、一级轮系组件;2211、第一太阳轮;2212、第一行星轮;2213、第一行星架;2214、第一内齿圈;

39.222、二级轮系组件;2221、第二太阳轮;2222、第二行星轮;2223、第二行星架;22231、方头结构;2224、第二内齿圈;

40.23、壳体;24、联轴器;25、轴承座;

41.31、第一支架;32、第二支架;

42.o1、第一对称面;o2、第二对称面;o3、中心线。

具体实施方式

43.为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面将结合附图对本发明实施例的技术方案做进一步的详细描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

45.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

46.本实施例提供了一种掘锚机,其包括截割齿轮箱、用于驱动截割减速器的截割电机以及设置于截割减速器输出端的截割头,截割电机通过驱动截割齿轮箱带动截割头运动。

47.本实施例还提供了一种截割齿轮箱,如图1-图4所示,其包括箱体1和两个减速模组2,两个减速模组2结构相同,且两个减速模组2沿第一对称面o1 对称设置,减速模组2的部分结构设置于箱体1内,减速模组2包括第一传动组件21和第二传动组件22,具体地,第一传动组件21的输入端沿第一方向设置,第一方向平行于第一对称面o1,第一传动组件21的输入端转动设置于箱体 1上,外部驱动件能够驱动连接于第一传动组件21的输入端;第二传动组件22 的输入端与第一传动组件21的输出端传动连接,第二传动组件22的输出端能够绕平行于第二方向的中心线o3转动,第二方向垂直于第一对称面o1,第二传动组件22的

输出端转动设置于箱体1上,外部截割刀盘安装于第二传动组件22 的输出端。

48.使用时,同时开启两个外部驱动件,两个驱动件分别驱动两个减速模组2,以使两个减速模组2上的截割刀盘分别运动,增大了截割功率和截割面宽度,提高了截割效率;通过采用本实施例结构,掘进及矿山开采功率为现存截割齿轮箱的2倍,依次截割端面宽度加大至7.5m以上,截割功率高达630kw,满足特殊工况需求的同时填补了行业空白。基于模块化设计思想,采用两个对称设置的减速模组2,有效减小齿轮箱零部件的种类,便于实现批量生产,有效降低单件小批量生产成本高等问题,降低加工成本,且便于后续维护。两个减速模组2为两个独立结构,分别通过两个驱动件单独控制,降低设计及加工难度。本实施例中,采用双电机输入,独立控制两部分工作,在需求同步工作时,仅通过电机控制便可达到要求,降低了同步结构设计难度及加工精度。通过设置第一传动组件21和第二传动组件22,且第一传动组件21的输入端与第二传动组件22的输出端沿垂直方向设置,能够分别减小整个减速模组2在第一方向和第二方向的长度。

49.本实施例中,如图3所示,两个减速模组2对称设置于第一对称面o1的两侧。本实施例中,第一方向为x向,第二方向为y向,且第一方向垂直于第二方向。

50.本实施例以其中一个减速模组2为例进行示例性说明。可选地,如图4和图5所示,第一传动组件21包括输入轴211、中间轴212、输出轴213、啮合连接的主动齿轮214和从动齿轮215,以及啮合连接的主动锥齿轮216和从动锥齿轮217;具体地,输入轴211沿第一方向设置,驱动件能够驱动输入轴211;中间轴212沿第一方向设置;输出轴213沿第二方向设置,输入轴211、中间轴 212和输出轴213分别转动连接于箱体1;主动齿轮214设于输入轴211上,从动齿轮215设置于中间轴212上;主动锥齿轮216设置于中间轴212上,从动锥齿轮217设置于输出轴213。具体地,驱动件为电机,电机通过联轴器24连接于输入轴211,实现动力输入,并通过输入轴211向主动齿轮214传动动力,主动齿轮214通过啮合将动力传递给从动齿轮215,从动齿轮215通过中间轴 212将动力传递给主动锥齿轮216,主动锥齿轮216通过啮合将动力传递给从动锥齿轮217,从动锥齿轮217在通过输出轴213将动力传递到第二传动组件22,通过两个齿轮传动结构进行减速,通过锥齿轮结构将动力从第一方向传递至第二方向。其中,输入轴211、中间轴212、输出轴213分别通过轴承支承于箱体 1上;本实施例中,输出轴213沿中心线o3设置。

51.可选地,输入轴211、中间轴212及输出轴213均为花键轴,能够传递机械扭矩,且在旋转的同时能够沿轴向滑动,便于调整结构。本实施例中,如图5 所示,中间轴212与主动锥齿轮216为一体结构,从动齿轮215通过过盈连接于中间轴212上。

52.可选地,如图6和图7所示,第二传动组件22包括一级轮系组件221和二级轮系组件222,具体地,一级轮系组件221包括第一太阳轮2211、若干第一行星轮2212、第一行星架2213、第一内齿圈2214,第一太阳轮2211与第一传动组件21的输出端连接,第一太阳轮2211与第一行星轮2212啮合,第一行星轮2212转动连接于第一行星架2213,第一行星轮2212与第一内齿圈2214的一端啮合;二级轮系组件222包括第二太阳轮2221、若干第二行星轮2222、第二行星架2223、第二内齿圈2224,第一内齿圈2214另一端与第二太阳轮2221 啮合,第二太阳轮2221与第二行星轮2222啮合,第二行星轮2222能够带动第二行星架2223转动,第二行星架2223用于安装外部截割刀盘;采用行星传动结构,空间体积小,减小截割齿轮箱外形尺寸,功率密度大。

53.可选地,如图3和图7所示,第二传动组件22设置有两组,两组第二传动组件22分别连接于输出轴213的两端,两边采用相同的第二传动组件22,进一步简化结构,单边采用两级行星传动,进一步有效降低空间体积,提高功率密度,便于运输存放及功能部件的安装。

54.可选地,两组第二传动组件22沿第二对称面o2的两侧对称设置;本实施例中,如图7所示,输出轴213一端转动连接于靠近端部的第一行星架2213,另一端转动连接轴承座25,轴承座25可拆卸连接于靠近中部的第一行星架 2213。

55.本实施例中,如图7所示,从动锥齿轮217过盈连接于输出轴213,输出轴 213的两端具有内花键轴,通过内花键轴两端分别连接于两个第一太阳轮2211,输出轴213的外周上一端通过轴承连接于两个第一行星架2213,另一端连接于轴承座25,轴承座25通过螺栓等紧固件连接于另一个第一行星架2213,两个第一行星架2213通过螺栓连接于箱体1。

56.本实施例中,如图7所示,具有三个第一行星轮2212,第一行星轮2212通过轴承和销轴安装于第一行星架2213,第一行星轮2212由于第一内齿圈2214 内核,第一行星架2213固定,输出轴213带动第一太阳轮2211转动,第一太阳轮2211带动第一行星轮2212从而带动第一内齿圈2214转动,因此将动力从输出轴213依次经过第一太阳轮2211、第一行星轮2212传至第一内齿圈2214。

57.第一内齿圈2214一端与第一行星轮2212啮合,另一端与第二太阳轮2221 啮合,第二太阳轮2221分为两部分,一部分与第二内齿圈2224啮合,另一部分与第二行星轮2222啮合,本实施例中,具有五个第二行星轮2222,第二行星轮2222分别通过轴承支承均布安装于第二行星架2223内,第二行星轮2222由于第二内齿圈2224相啮合。第二内齿圈2224一端与第二行星轮2222啮合,另一端通过轮齿与第二行星架2223相连,从而使第二内齿圈2224固定,因此第二内齿圈2224带动第二太阳轮2221转动,第二太阳轮2221带动第二行星轮2222 转动,并带动第二行星架2223转动,因此,动力从第二内齿圈2224传动至第二太阳轮2221、第二行星轮2222、最后传至第二行星架2223上。

58.可选地,如图6所示,截割齿轮箱还包括第一支架31和两个对称设置的第二支架32,两个第二支架32分别焊接于第一支架31的两侧,两个减速模组2 分别可拆卸连接于两个第二支架32,第二行星架2223转动连接于第一支架31;较整体铸造结构简单,分体焊接结构能有效降低大件整体铸造结构的缺陷风险;易于加工制造,且加工制造成本低。两个第二支架32对称设置,能够简化设计,分别对应两个对称设置的减速模组2;具体地,箱体1通过螺栓等紧固件连接于第二支架32上。

59.可选地,减速模组2还包括壳体23,第二行星架2223还包括方头结构22231,方头结构22231沿第二方向的两端分别可拆卸连接于第二支架32和壳体23,壳体23的另一端转动连接箱体1。具体地,壳体23一端通过螺栓与第二行星架 2223紧固连接,另一端通过轴承支承于箱体1上,可选地,壳体23与箱体1之间设置有浮动密封结构,防止截割齿轮箱内部润滑油外露。可选地,两个第二行星架2223分别转动连接于第一支架31。具体地,第二行星架2223通过轴承支承于第二支架32上。第二行星架2223连通壳体23同时同步转动,第二行星架2223作为截割齿轮箱的动力输出结构,其安装外部截割刀盘。具体地,浮动密封结构采用现有技术即可,不再赘述。

60.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可

以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1