非金属油管胀接接头、油管及接头的安装方法与流程

本发明涉及油气输送领域,尤其涉及一种非金属油管胀接接头、油管及接头的安装方法。

背景技术:

1、现有技术中,无缝钢管广泛应用于油气开采。常用油管包括管体和接头,各管体之间通过接头两端的锥扣连接并实现密封。多段管道串接在一起伸入井下,通常井下复杂工况和抽油杆往复运动,容易造成油管磨损、腐蚀、管壁结垢及锥管丝扣损坏等现象。金属油管损坏必将导致频繁修井,降低了油气生产效率并导致油气开采成本增加。

2、油管易磨损、腐蚀及管壁结垢目前多采用在其内壁进行涂层处理,由于管体内壁的除锈工作很难做到干净、彻底,造成内壁涂层附着力低,尤其在使用过程中附着力低的涂层会逐渐剥落、脱离,而脱落下来的涂料杂质甚至还可能造成卡泵事故,因此油管内涂层技术应用受到限制。

3、目前解决油管各类问题较为先进的技术手段是在管道内壁加装聚乙烯内衬,在一定程度上能够解决油管本体磨损、腐蚀及管壁结垢等问题。但是由于内衬材质及加装工艺等原因,目前内衬与管体贴合性不好,造成内衬层剥离、松脱,使用寿命不稳定等问题。另一方面,加装内衬需要对管体内表面处理干净且处理的要求高,安装时内衬需要缩径、穿管、加热、翻边等繁琐工艺,造成内衬的制造成本高,难以推广应用。

4、专利cn107351344a公开了一种油气田使用的非金属油管制备方法,包括管体和接箍,管体和接箍均包含有耐热层管、中间加强层管和防腐层管,耐热层管是分子量在150~320万的聚乙烯或是丁二烯在刚性催化剂催化下聚合而成的耐热高分子聚合物,中间加强层管由耐中高压的玻璃纤维、增强型聚醋纤维、芳纶、聚乙烯纤维及网状高强度钢丝共同组成,防腐层管是分子量在250~420万的聚乙烯。该方案采用复合管内外层直接制作锥扣的方式进行连接:“每个所述内圆锥凸台内径通过丝扣模压成型制备有通体内锥管螺纹,内锥管蝶、纹的公称内径等于外锥管螺纹的公称外径,通过接箍的通体内锥管螺纹联接相邻两根管体的外锥管螺纹并以此类推。”

5、本发明人在进一步研究中发现,直接采用丝扣模压成型制成油管接头,其连接强度十分有限,主要在于复合管道中间核心的加强层难以连续传递轴向力,接头部位轴向力由内衬层或者外保护层的高分子聚合物承担。尤其是在井下高温环境中,聚合物材料一定程度软化,力学性能进一步降低。

6、专利cn001128485公开了一种金属骨架增强塑料复合管道的连接方法,其技术方案是制作一个满足工作压力的塑料法兰,以塑料法兰进行连接。该方案采用塑料法兰连接复合管道,采用粘合剂或者熔融焊接的方式连接;连接强度有限,难以应用于高压场合,使用具有较大局限性。另外,该方案将复合管道的内外层连接,管道主体部分的增强层不能连续传递轴向力,难以应用井下管柱的连接。

7、专利cn201720358773.6公布了一种液压软管接头,现有液压软管端部金属接头安装通常采用扣压式方式,在金属内撑件支撑下,管道外部套装一个外套并挤压方式实现连接。该方案操作简单,但是由于管道多层采用一次性扣压,由于管道外层材质较软,造成接头抗拉拔能力较差。因此,该技术方案难以应用到井下管柱。

8、基于上述技术背景,发明更加安全可靠的非金属油管接头接接头具有现实意义和应用前景,相关技术的创新和研发具有较大应用价值。

技术实现思路

1、本发明提供一种非金属油管胀接接头,可以克服现有的非金属油管的接头与管体之间的连接承载力低、耐温性差的缺点。

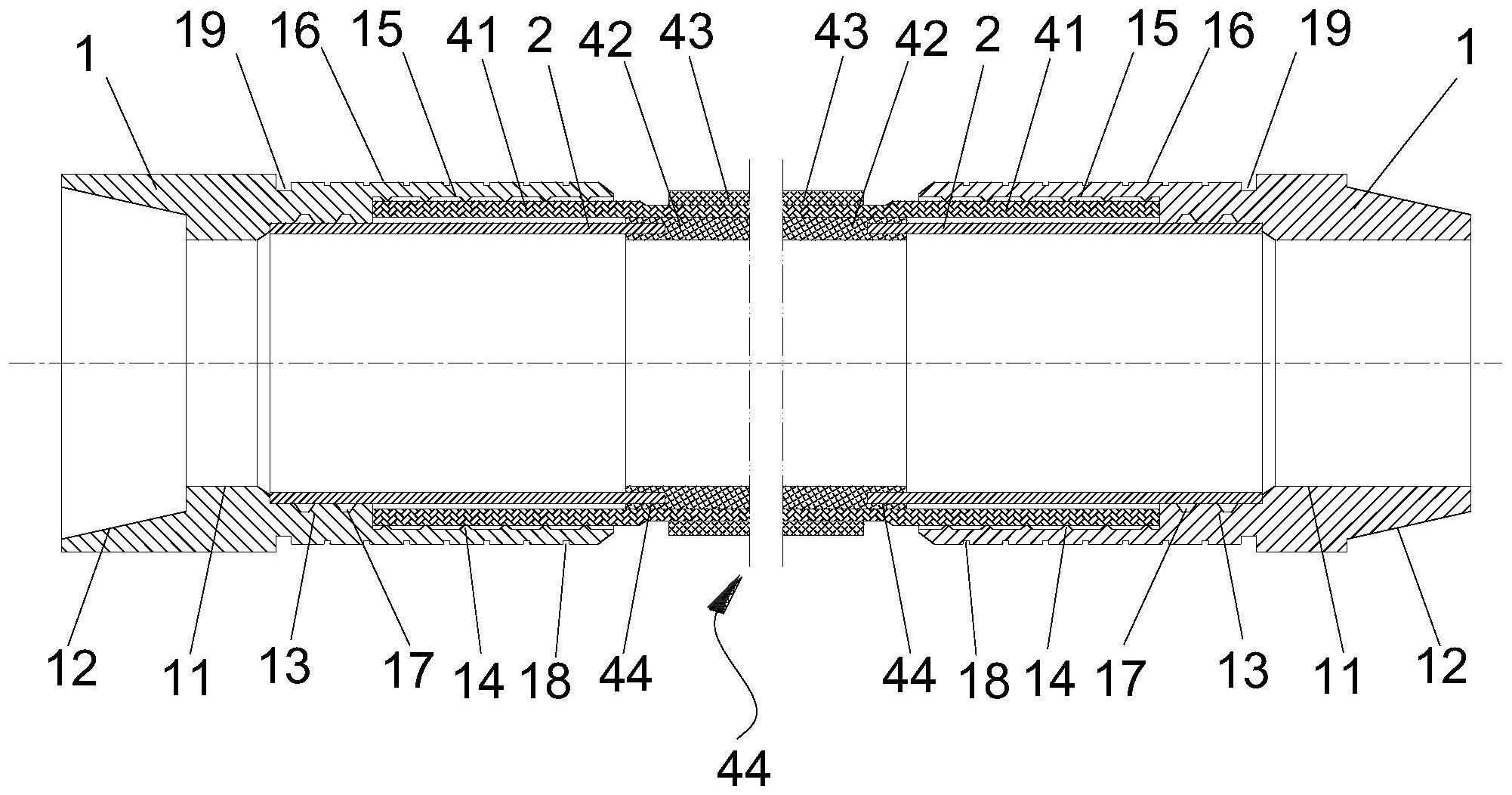

2、本发明提供的非金属油管胀接接头,所述油管的非金属的管体包括管状的增强层和位于所述增强层内的管状的内衬层,所述内衬层与所述增强层紧密结合在一起,其特征在于,所述接头包括:

3、接头本体,所述接头本体为管状,所述接头本体的一端设有连接螺纹;

4、胀接套,所述胀接套为管状,所述胀接套位于所述接头本体内且与所述接头本体同轴,所述胀接套在所述接头本体与所述胀接套完成安装的状态下其外壁的一部分可压紧在所述接头本体的内壁,另一部分可将所述增强层位于所述胀接套外壁与所述接头本体的内壁之间的部分直接压紧在接头本体的内壁使增强层的外壁与接头本体的内壁形成紧配合固定。

5、作为优选,所述内衬层端部设有环嵌入形槽,所述环形的开口位于内衬层的端壁上且深度平行于内衬层的轴线,所述胀接套远离所述接头本体的连接螺纹的一端嵌入到所述环形嵌入槽内。

6、作为优选,所述接头本体的内壁具有从一端向另一端依次排列的环形的第一台阶、第二台阶和第三台阶,所述第一台阶、第二台阶和第三台阶的直径依次增大,所述连接螺纹位于所述连接本体设有所述第一台阶的一端,所述胀接套在所述接头本体与所述胀接套完成安装的状态下其内壁的一部分可压紧在所述接头本体的第二台阶的外壁,另一部分可将所述增强层位于所述胀接套外壁与所述第三台阶的内壁之间的部分直接压紧在第三台阶的外壁使增强层的外壁与第三台阶的内壁形成紧配合固定。第三台阶的内壁设有多道环形的第一凸起。所述第二台阶的内壁设有周向环绕第二台阶的第一环形槽。

7、作为优选,所述接头本体的外壁设有滚花或者周向环绕所述接头本体的第二环形槽,所述连接本体的外壁还设有第三环形槽,所述第三环形槽的深度大于所述滚花或者第二环形槽的深度,所述接头还包括包覆在所述接头本体外部的筒状的接头保护层,所述接头保护层的一端至少可覆盖所述第三环形槽,另一端至少可覆盖所述接头本体远离连接螺纹的一端与所述增强层的相接处。所述接头本体的外壁在与第二台阶和第三台阶相对的位置外径减小形成第四台阶,所述第三环形槽及滚花或第二环形槽设在所述第四台阶的外壁。

8、作为优选,增强层位于所述胀接套外壁与所述接头本体的内壁之间的部分的厚度大于其它部分的厚度;和/或所述增强层通过纤维或纤维带交错缠绕而成。

9、作为优选,当所述连接螺纹形成在所述第一台阶的外壁时,所述接头构成公接头,当所述连接螺纹形成在所述第一台阶的内壁时,所述接头构成母接头。

10、本发明还提供一种油管,包括非金属的管体,所述管体的至少一端连接有如上所述的接头。

11、本发明还提供另一种油管,包括非金属的管体,所述管体的一端连接有如上所述的公接头,所述管体的另一端连接有如上所述的母接头。

12、本发明还提供一种接头的安装方法,用于接头与油管的非金属的管体连接起来,非金属的管体包括管状的增强层和位于所述增强层内的管状的内衬层,所述内衬层与所述增强层紧密结合在一起,包括如下步骤:

13、(1)将胀接套放在接头本体的内部;

14、(2)将管体端部的内衬层进行环剥,并将增强层的端部伸入接头本体与胀接套之间;

15、(3)将胀接装置伸入所述胀接套内对胀接套施加径向向外的力使胀接套扩张变形将增强层压紧在接头本体的内壁,然后使胀接装置退出胀接套。

16、作为优选,步骤(2)中还包括以下操作:在内衬层端部开设环嵌入形槽,环形嵌入槽的开口位于内衬层端部的端壁,且深度平行于内衬层的轴线,并使胀接套远离所述接头本体的连接螺纹的一端嵌入到所述环形嵌入槽内。

17、作为优选,接头本体的内壁具有从一端向另一端依次排列的环形的第一台阶、第二台阶和第三台阶,所述第一台阶、第二台阶和第三台阶的直径依次增大,所述连接螺纹位于所述连接本体设有所述第一台阶的一端,步骤(1)中内衬层被剥去的长度与所述接头的第三台阶的长度相同,在步骤(3)中,胀接套扩张变形其一部分将增强层压紧在接头本体的第三台阶的内壁使胀接套、增强层和第三台阶固定在一起,另一部分压紧在接头本体的第二台阶的内壁与第二台阶固定在一起。第三台阶的内壁设有多道环形的第一凸起。所述第二台阶的内壁设有周向环绕第二台阶的第一环形槽。

18、作为优选,所述接头本体的外壁设有滚花或者周向环绕所述接头本体的第二环形槽,所述连接本体的外壁还设有第三环形槽,所述第三环形槽的深度大于所述滚花或者第二环形槽的深度,所述安装方法还包括步骤(4),在接头本体外部包覆筒状的接头保护层,所述接头保护层的一端至少可覆盖所述第三环形槽,所述接头保护层的另一端至少可覆盖所述接头本体远离连接螺纹的一端与所述增强层的外壁之间的相接处。

19、作为优选,所述接头本体的外径在与第二台阶和第三台阶相对的位置减小形成第四台阶,所述第三环形槽及滚花或第二环形槽设在所述第四台阶的外壁。

20、作为优选,在步骤(4)中,接头保护层通过对接头本体的外壁和增强层靠近接头的部分的外壁进行注塑形成,在注塑实时,注塑材料进入第三环形槽内以及第二环形槽或滚花内。

21、作为优选,增强层伸入接头本体与胀接套之间的部分的厚度大于其它部分的厚度;和/或所述增强层并过纤维或纤维带交错缠绕而成。

22、本发明的非金属油管胀接接头、油管和安装方法与现有技术相比具有以下有益效果:

23、1、接头的胀接套可将管体的增强层压紧在接头本体的内壁,接头与管体之间的轴向力由增强层来承担,而增强层的强度大于内衬层,其可承受的轴向力也比内衬层的可承受的轴向力更大,因而可获得比传统接头更稳定的连接关系。通过测试和分析,接头和管体能够承受内压达到45mpa,满足常规井下采油需求。

24、2、管体的内衬层端部设有开口位于其端壁上的环形嵌入槽,环形嵌入槽的深度方向平行于内衬层的轴向,胀接套远离所述接头本体的连接螺纹的一端嵌入环形嵌入槽内。此设置使得内衬层端部与胀接套之间成形更稳定可靠的连接关系。在管体介质产生的径向向外的压力下,内衬层发生径向变形,其环形其纳入槽可更紧密地包裹胀接套的端部,在内衬层与胀接套之间形成自密封,且介质的压力越大,密封越可靠。同时,内衬层与胀接套之间的连接越牢固,从而也进一步提高了接头本体与管体的连接强度。

- 还没有人留言评论。精彩留言会获得点赞!