一种用于支架体系非接触高精度变形监测的装置的制作方法

1.本发明涉及非接触高精度变形监测技术领域,特别涉及一种用于支架体系非接触高精度变形监测的装置。

背景技术:

2.当大桥现浇梁支架施工处于台风多、季风期长等恶劣海域环境条件下时,采用现有装置对支架实施监测比较困难,一般采用仪表测量,采用人工现场观看的方式,且对于高度较高的支架,监测起来更加的困难,危险系数高,难度系数大,数据准确度低,不能更好的对支架实时位移、形变、运动状态监测。

3.目前,各种形变监测仪器在形变监测方面应用较为广泛,通过各种仪器对变形体的监测,不仅可以得到变形体变形的速度、位移大小和位移方向等直观资料,而且通过对监测资料的分析,可以为深入认识变形体的变形机理、变形破坏的特征以及变形体的防治处理等提供实测依据。

4.常规的检验形变监测精度和可靠性的方法有两大类:第一类是在已知的观测点上进行精度测试,即在已知坐标的观测点上用监测仪器进行观测并解算,将获取到的定位数据与已知数据进行比较,计算其定位精度和可靠性等指标,这种方法的优点是测试精度高,作业方法简单,但存在不能进行动态定位精度测试、不易实现对三维定位结果进行综合评价等缺点,不适用于形变监测的精度测试,第二类是动态运动轨迹精度测试,即在已知场地或线路上用仪器进行观测并计算,将所获取到的定位结果生成的几何形状与已知轨迹进行比较,以评价其定位精度和可靠性,但这种方法往往只适用于大尺度运动特征的定位精度测试,且测试精度较低,往往只能达到分米级或米级精度,而对于毫米级或厘米级的高精度形变监测并不适用。

5.因此,本技术提供了一种用于支架体系非接触高精度变形监测的装置来满足需求。

技术实现要素:

6.本技术的目的在于提供一种用于支架体系非接触高精度变形监测的装置,以解决上述背景提出的问题。

7.为实现上述目的,本技术提供如下技术方案:一种用于支架体系非接触高精度变形监测的装置,包括支撑架和摄像组件,所述支撑架的顶部支撑有检测腔体,所述检测腔体的内腔对称安装有用于对所述摄像组件提供检测环境的第一摄像通道和第二摄像通道,所述检测腔体的两侧分别固定有锁止件,所述锁止件的一侧和所述支撑架的一端固定安装,所述检测腔体的内腔通过底座连接安装有安装件,所述安装件的内部和锁止件的内部分别通过连接销轴转动安装有纵向调节机构,所述纵向调节机构对所述摄像组件纵向位置调整,所述安装件的一侧固定有衔接机构,所述衔接机构的两侧对所述纵向调节机构的两侧固定支撑;

8.所述安装件的一侧安装有横向调节机构,所述横向调节机构的顶部卡接于所述衔接机构之间,对所述衔接机构、纵向调节机构横向移动,所述纵向调节机构的两侧对称夹持有限位组件和旋转机构,所述摄像组件锁止于所述限位组件和旋转机构的内部,所述旋转机构的直径小于所述限位组件的直径,且旋转机构的一侧和所述限位组件的一侧转动安装,对所述摄像组件进行以所述限位组件为原点的旋转调节。

9.优选地,所述衔接机构包括楔形板、锁止销轴和楔形槽,所述楔形板为两组,呈双向对称结构分别固定于所述横向调节机构的两侧,两组所述楔形板之间通过所述锁止销轴连接安装,所述楔形槽开设于所述楔形板的表面,所述楔形板对所述横向调节机构的一侧夹持固定。

10.优选地,所述纵向调节机构包括第一连接件、联动盘和第一驱动件,所述联动盘通过第一连接件和所述第一驱动件的输出端相连接,所述联动盘的一侧固定安装有承接件,所述承接件的数量为两组,且沿所述摄像组件和旋转机构的中线对称开设,两组所述承接件的一侧分别固定有弧形槽板,所述弧形槽板固定于所述限位组件和旋转机构表面的两侧,两组所述承接件和弧形槽板通过所述连接销轴和所述安装件、锁止件的内部转动安装。

11.优选地,两组所述承接件的表面开设有孔洞,所述孔洞的内部安装有滑动通道,所述衔接机构的表面安装有转动套,所述滑动通道的一侧和所述转动套的表面一侧相适配,所述连接销轴分别通过转动套转动安装。

12.优选地,所述横向调节机构包括第二驱动件、第二连接件和第一传动带,所述第二驱动件和第二连接件通过所述第一传动带连接安装,所述第二连接件的顶部和所述限位组件的一侧连接安装,所述旋转机构包括环形转动件、第二传动带和第三驱动件,所述环形转动件和所述限位组件通过轴承装配结构转动安装,所述第三驱动件和环形转动件通过所述第二传动带连接安装,所述第三驱动件的一侧通过伸缩结构安装有固定件,所述固定件的一侧转动安装有压紧轮,所述压紧轮的一侧抵接于所述第二传动带的表面。

13.优选地,所述检测腔体的一侧固定有传输腔体,所述传输腔体的内部和所述检测腔体的内部相连通,所述传输腔体的内部固定有传输组件,所述传输组件和所述摄像组件通讯连接,所述传输组件包括采集模块、增益模块、生成模块、配置模块、重架模块、映射模块和成像模块,所述采集模块和增益模块、生成模块通讯连接,所述配置模块和所述增益模块、生成模块的通讯输出相连接,所述成像模块和重架模块与所述配置模块的通讯输出相连接,所述成像模块和所述映射模块、重架模块的通讯输出相连接。

14.优选地,所述采集模块和所述摄像组件通讯连接,所述摄像组件进行拍摄时,采集模块的采集角度为至少45度,所述采集模块通过dda算法传输至所述增益模块的通讯输入端,所述增益模块通过波特率因子为依据进行整体编程数据更改,通过oncomm进行比量转换,提升增速传输,将所述采集模块的采集点传输至所述生成模块图形、视频形成。

15.优选地,所述生成模块的输出端将所形成的图形或者视频传输至配置模块,所述配置模块以点云为依托进行匹配生成,且对拍摄物体进行xyz和rgb坐标生成传输至映射模块进行纹理映射,所述映射模块对纹理映射后的图形或者视频传输至重架模块进行数据的重新架构,所述成像模块接收到来自重架模块重新架构的数据进行后台分析,生成与成像模块输入的图像或者视频比较。

16.综上,本发明的技术效果和优点:

17.1、上述方案,通过设置两组承接件一侧的弧形槽板对限位组件和旋转机构形成一个相互固定的状态,在连接销轴转动过程中,弧形槽板套接于连接销轴的表面,连接销轴的转动方向为正转和反转,弧形槽板随着连接销轴的变化而变化,进而带动限位组件和旋转机构进行上扬或者下抑的转动动作,进一步地,通过限位组件和旋转机构发生位置变化时,转动套内部的连接销轴沿转动套的内部相一侧产生抵接的力,进而带动转动套沿滑动通道的内部进行左右滑动面,以辅助其进行方向调整,搭配限位组件和旋转机构上扬或者下抑的运动前提下,以第二连接件的一侧为原点进行正向和反向的x轴的平行移动,能够为测量仪器在监测变形体的形变提供了更准确的数据。

18.2、上述方案,进一步设置第三驱动件的输出端进行转动的同时,带动第二传动带沿环形转动件的表面进行转动,进而带动环形转动件通过轴承装配结构沿限位组件的表面进行旋转,其中,摄像组件的底部一侧和环形转动件的一侧固定安装,另一侧和限位组件滑动安装,在环形转动件旋转的过程中,带动摄像组件以限位组件的中心为原点,进行度的旋转调节,与上述方案建为完整的调节系统,自主调控性强,测量精度高,稳定性,可靠性强,便于推广使用。

19.3、上述方案,通过设置楔形板表面所开设的楔形槽为不规则状结构,在开设楔形槽之后实际上楔形板的内部应力能够一定的释放,同理,楔形板内部应力能够一定释放,阻挡一定的外力冲击,同时进行布线操作,在上述结构正常运作时,产生的振动频率发生变化,楔形槽使楔形板本身的固有频率发生相应的改变,进而模态振型发生了改变,保证两组楔形板的高稳定效果。

20.4、上述方案,通过设置成像模块接收到来自重架模块重新架构的数据进行后台分析,生成与成像模块输入的图像或者视频比较,重架模块针对配置模块配准后的数据,为了消除冗余重复的点,设置一个比较小的距离阈值该阈值以配置模块配准的误差距离进行参考,比较重架模块配准后点云和配置模块之间的欧氏距离,当配置模块和点云距离小于设定阈值,则删除重架模块的冗余点,进而通过成像模块和摄像组件的通讯传输,进行高精准实时的变形监测,工作可靠性高,使用寿命长,能方便地模拟变形体在三维空间内的三维形变特征,可以有效检验所采用测量仪器进行形变监测时的精度。

附图说明

21.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

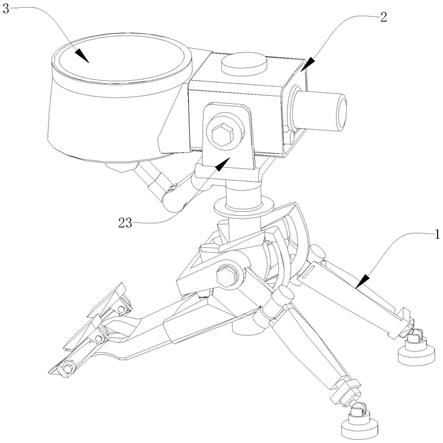

22.图1为本发明整体结构示意图;

23.图2为本发明检测腔体及其传输腔体剖面的结构示意图;

24.图3为本发明联动调节监测的结构示意图;

25.图4为本发明联动调节监测位置安装结构示意图;

26.图5为本发明滑动通道的结构示意图;

27.图6为本发明正视结构示意图;

28.图7为本发明传输组件的传输路径结构示意图;

29.图8为本发明摄像组件监测支架位置的电路结构示意图。

30.图中:1、支撑架;2、检测腔体;3、传输腔体;4、摄像组件;5、限位组件;6、传输组件;

31.21、第一摄像通道;22、第二摄像通道;23、锁止件;24、安装件;25、底座;26、衔接机构;27、纵向调节机构;28、横向调节机构;29、旋转机构;

32.61、采集模块;62、增益模块;63、生成模块;64、配置模块;65、重架模块;66、映射模块;67、成像模块;

33.261、楔形板;262、锁止销轴;263、楔形槽;

34.271、第一连接件;272、联动盘;273、第一驱动件;274、承接件;275、弧形槽板;276、滑动通道;277、转动套;

35.281、第二驱动件;282、第二连接件;283、第一传动带;

36.291、环形转动件;292、第二传动带;293、第三驱动件;294、固定件;295、压紧轮。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例1

39.在该实施例中,参考图1-3所示的一种用于支架体系非接触高精度变形监测的装置,包括支撑架1和摄像组件4,支撑架1的顶部支撑有检测腔体2,检测腔体2的内腔对称安装有用于对摄像组件4提供检测环境的第一摄像通道21和第二摄像通道22,检测腔体2的两侧分别固定有锁止件23,锁止件23的一侧和支撑架1的一端固定安装,检测腔体2的内腔通过底座25连接安装有安装件24,安装件24的内部和锁止件23的内部分别通过连接销轴转动安装有纵向调节机构27,纵向调节机构27对摄像组件4纵向位置调整,安装件24的一侧固定有衔接机构26,衔接机构26的两侧对纵向调节机构27的两侧固定支撑;

40.在该实施例中,安装件24的一侧安装有横向调节机构28,横向调节机构28的顶部卡接于衔接机构26之间,对衔接机构26、纵向调节机构27横向移动,纵向调节机构27的两侧对称夹持有限位组件5和旋转机构29,摄像组件4锁止于限位组件5和旋转机构29的内部,旋转机构29的直径小于限位组件5的直径,且旋转机构29的一侧和限位组件5的一侧转动安装,对摄像组件4进行以限位组件5为原点的旋转调节。

41.在该实施例中,参考图4-6所示的一种用于支架体系非接触高精度变形监测的装置,衔接机构26包括楔形板261、锁止销轴262和楔形槽263,楔形板261为两组,呈双向对称结构分别固定于横向调节机构28的两侧,两组楔形板261之间通过锁止销轴262连接安装,楔形槽263开设于楔形板261的表面,楔形板261对横向调节机构28的一侧夹持固定,楔形板261表面所开设的楔形槽263为不规则状结构,在开设楔形槽263之后实际上楔形板261的内部应力能够一定的释放,同理,楔形板261内部应力能够一定释放,阻挡一定的外力冲击,同时进行布线操作,在上述结构正常运作时,产生的振动频率发生变化,楔形槽263使楔形板261本身的固有频率发生相应的改变,进而模态振型发生了改变,保证两组楔形板261的高稳定效果。

42.在该实施例中,纵向调节机构27包括第一连接件271、联动盘272和第一驱动件273,联动盘272通过第一连接件271和第一驱动件273的输出端相连接,联动盘272的一侧固定安装有承接件274,承接件274的数量为两组,且沿摄像组件4和旋转机构29的中线对称开设,两组承接件274的一侧分别固定有弧形槽板275,弧形槽板275固定于限位组件5和旋转机构29表面的两侧,两组承接件274和弧形槽板275通过连接销轴和安装件24、锁止件23的内部转动安装;

43.在该实施例中,第一驱动件273的输出端转动通过第一连接件271带动联动盘272进行旋转,在旋转过程中,连接销轴相对于联动盘272和承接件274的内部为原点转动状态,并通过两组承接件274一侧的弧形槽板275对限位组件5和旋转机构29形成一个相互固定的状态,在连接销轴转动过程中,弧形槽板275套接于连接销轴的表面,连接销轴的转动方向为正转和反转,弧形槽板275随着连接销轴的变化而变化,进而带动限位组件5和旋转机构29进行上扬或者下抑的转动动作,其中联动盘272一侧的承接件274和弧形槽板275和连接销轴固定于衔接机构26的一侧,并和安装件24的一侧转动安装,另一侧承接件274、连接销轴,其中连接销轴贯穿承接件274的内部,贯穿检测腔体2和锁止件23的一侧铰接安装,锁止件23同时对检测腔体2整体进行支撑;

44.在该实施例中,横向调节机构28包括第二驱动件281、第二连接件282和第一传动带283,第二驱动件281和第二连接件282通过第一传动带283连接安装,第二连接件282的顶部和限位组件5的一侧连接安装,在上述实施例中限位组件5和旋转机构29进行上扬或者下抑的过程中,启动第二驱动件281进行工作,第二驱动件281的输出端转动通过第一传动带283带动第二连接件282的一侧进行转动,第二连接件282的一侧和限位组件5、旋转机构29的一侧进行连接安装;

45.在该实施例中,其中,上述实施例两组承接件274的表面开设有孔洞,孔洞的内部安装有滑动通道276,衔接机构26的表面安装有转动套277,滑动通道276的一侧和转动套277的表面一侧相适配,连接销轴分别通过转动套277转动安装,在限位组件5和旋转机构29发生位置变化时,转动套277内部的连接销轴沿转动套277的内部相一侧产生抵接的力,进而带动转动套277沿滑动通道276的内部进行左右滑动面,以辅助其进行方向调整,搭配上述实施例限位组件5和旋转机构29上扬或者下抑的运动前提下,以第二连接件282的一侧为原点进行正向和反向的x轴的平行移动,其中第二驱动件281的旋转方向为正转和反转;

46.在该实施例中,旋转机构29包括环形转动件291、第二传动带292和第三驱动件293,环形转动件291和限位组件5通过轴承装配结构转动安装,第三驱动件293和环形转动件291通过第二传动带292连接安装,第三驱动件293的一侧通过伸缩结构安装有固定件294,固定件294的一侧转动安装有压紧轮295,压紧轮295的一侧抵接于第二传动带292的表面,第三驱动件293的输出端进行转动的同时,带动第二传动带292沿环形转动件291的表面进行转动,进而带动环形转动件291通过轴承装配结构沿限位组件5的表面进行旋转;

47.在该实施例中,其中,摄像组件4的底部一侧和环形转动件291的一侧固定安装,另一侧和限位组件5滑动安装,在环形转动件291旋转的过程中,带动摄像组件4以限位组件5的中心为原点,进行360度的旋转调节,在第二传动带292带动环形转动件291的旋转过程中,第三驱动件293和压紧轮295一侧的第二传动带292呈三角状结构,在第二传动带292长时间的使用过程中,发生松动的情况,通过伸缩结构图中未画出,伸缩结构包括但不限于气

缸、电缸、液压缸等伸缩部件,进而带动压紧轮295向第二传动带292的一侧进行移动,进行对第二传动带292的张力调整作业。

48.在该实施例中,上述方案通过设置横向调节机构28和纵向调节机构27的联动配合,利用第一驱动件273的输出端转动通过第一连接件271带动联动盘272进行旋转,在旋转过程中,连接销轴相对于联动盘272和承接件274的内部为原点转动状态,并通过两组承接件274一侧的弧形槽板275对限位组件5和旋转机构29形成一个相互固定的状态,在连接销轴转动过程中,弧形槽板275套接于连接销轴的表面,连接销轴的转动方向为正转和反转,弧形槽板275随着连接销轴的变化而变化,进而带动限位组件5和旋转机构29进行上扬或者下抑的转动动作,进一步地,通过限位组件5和旋转机构29发生位置变化时,转动套277内部的连接销轴沿转动套277的内部相一侧产生抵接的力,进而带动转动套277沿滑动通道276的内部进行左右滑动面,以辅助其进行方向调整,搭配上述实施例限位组件5和旋转机构29上扬或者下抑的运动前提下,以第二连接件282的一侧为原点进行正向和反向的x轴的平行移动,能够为测量仪器在监测变形体的形变提供了更准确的数据;

49.在该实施例中,上述方案通过设置第三驱动件293的输出端进行转动的同时,带动第二传动带292沿环形转动件291的表面进行转动,进而带动环形转动件291通过轴承装配结构沿限位组件5的表面进行旋转,其中,摄像组件4的底部一侧和环形转动件291的一侧固定安装,另一侧和限位组件5滑动安装,在环形转动件291旋转的过程中,带动摄像组件4以限位组件5的中心为原点,进行360度的旋转调节,与上述实施例组建为完整的调节系统,自主调控性强,测量精度高,稳定性,可靠性强,便于推广使用。

50.实施例2

51.在该实施例中,参考图2、7所示的一种用于支架体系非接触高精度变形监测的装置,检测腔体2的一侧固定有传输腔体3,传输腔体3的内部和检测腔体2的内部相连通,传输腔体3的内部固定有传输组件6,传输组件6和摄像组件4通讯连接,传输组件6包括采集模块61、增益模块62、生成模块63、配置模块64、重架模块65、映射模块66和成像模块67,采集模块61和增益模块62、生成模块63通讯连接,配置模块64和增益模块62、生成模块63的通讯输出相连接,成像模块67和重架模块65与配置模块64的通讯输出相连接,成像模块67和映射模块66、重架模块65的通讯输出相连接;

52.在该实施例中,采集模块61和摄像组件4通讯连接,摄像组件4进行拍摄时,采集模块61的采集角度为至少45度,实现情况下照明体、识别角度和拍摄物体的角度是50

°

,dr≤5

°±1°

和kr=0.5

°±

1,即:dr=-log5ki=kr=0.5/45;50,且在实际计算中并应具有中的至少1/30的iso5的视觉反射密度,该计算结果可通过line2measurearg函数利用向量内积求一个值,在夹角从0-360度变化内,函数值从0到2变化,可以衡量角度,具体含义是当夹角小于180度的时候返回1-(cosa)^2当夹角大于180度的时候返回1+(cosa)^2其他是测试函数calcarg返回夹角的角度都是p0x,进行多角度观察取点,采集模块61通过dda算法传输至增益模块62的通讯输入端,dda算法求出的y要进行取整操作,为inty+0.5,在d的前提中,inty+0.5区间为0、1,小数部分d是以k为增量的单调递增序列;而k》0,则d在经过-定次数的递增后必然会有d≥1,此时只要令d=d-1,d必然会重新变成区间0、1上的实数。

53.在该实施例中,增益模块62通过波特率因子为依据进行整体编程数据更改,通过oncomm进行比量转换,提升增速传输,其中数据传输速度以6000/mins的字节进行传输,处

理速度依靠波特率因子进行同比转换,所受到的字节介于4-5之间,由oncomm进行事件或循环查询,将把目标进程的readfile与writefile给hook,虚拟串口的源码为基础,运行此虚拟串口程序时建1个虚拟串口com10,把那个软件的串口号由com1改为com10,以上述为基准,完成传输,将采集模块61的采集点传输至生成模块63图形、视频形成。

54.在该实施例中,生成模块63的输出端将所形成的图形或者视频传输至配置模块64,配置模块64以点云为依托进行匹配生成,且对拍摄物体进行xyz和rgb坐标生成传输至映射模块66进行纹理映射,映射模块66对纹理映射后的图形或者视频传输至重架模块65进行数据的重新架构,成像模块67接收到来自重架模块65重新架构的数据进行后台分析,生成与成像模块67输入的图像或者视频比较,重架模块65针对配置模块64配准后的数据,为了消除冗余重复的点,设置一个比较小的距离阈值该阈值以配置模块64配准的误差距离进行参考,比较重架模块65配准后点云和配置模块64之间的欧氏距离,当配置模块64和点云距离小于设定阈值,则删除重架模块65的冗余点,进而通过成像模块67和摄像组件4的通讯传输,进行高精准实时的变形监测。

55.实施例3

56.在该实施例中,参考图8所示的一种用于支架体系非接触高精度变形监测的装置,其中,摄像组件4在正常过程中,利用电磁感应原理,由振荡和触发等输出驱动电路进行识别,振荡电路的振荡频率为大于等于400khz的输出频率,l3的感应电压经过vd整流后使q2导通,a进行亮度发光,q3进行截止过程中,当c产生的电磁涡流通过l2和l3耦合过程中,振荡电路停振,q1、q2、q3进行导,进行判断需要监测支架的位置,并通过实施例1中各项联动结构进行快速锁定支架的位置。

57.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

58.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1