一种惯容型双势阱减振装置

1.本发明涉及一种减振装置,具体涉及一种惯容型双势阱减振装置。

背景技术:

2.结构振动问题普遍存在于机械、航空航天和土木工程等领域,结构振动的存在会影响设备和装置的正常使用,并存在安全隐患,更严重的会导致结构的破坏,因此,有效地抑制结构振动对延长机械使用寿命以及增加结构安全性与舒适度至关重要。

3.由于非线性能量阱拥有非恒定的非线性刚度,使其相比调谐质量阻尼器具有较宽的减振频带并具有靶向能量传递机理,是一种高效率和高鲁棒性的振动控制技术。目前学者对非线性能量阱在振动控制性能方面的研究主要集中在隔振和吸振减振方面,但由于非线性能量阱具有较高的启动能量阈值及较大的附加质量,导致其在实际工程中难以实施。

4.惯容器作为一种加速度依赖型的消能减振装置,其惯性单元是一种具有质量增效能力的两节点单元,通常通过机械方法将两端的直线运动转换成质量体的旋转运动或液体的流动。现有惯容器的质量增效机制主要利用滚珠丝杆和旋转螺母将惯容器两端的径向运动转换为质量块的高速旋转运动,从而产生较大的表观质量。因此,将惯容器引入结构振动控制领域,结合非线性能量阱技术研发新型振动控制系统是一项非常有潜力的工作。

技术实现要素:

5.本发明的目的就是为了解决上述问题至少其一而提供一种惯容型双势阱减振装置,基于非线性能量阱的调谐功能将主结构的振动能量传递至阻尼单元并将其耗散,通过设置两个对称的非稳态平衡位置引入双势能阱,并结合惯容器的质量增效机制降低双势阱的振子质量,使得所提出的新型惯容型双势阱减振装置具有强非线性特性、较小附加质量和较低的启动能量阈值。

6.本发明的目的通过以下技术方案实现:

7.一种惯容型双势阱减振装置,包括用于将减振装置安装在主体结构上的底板,该减振装置还包括质量块、滑轨、弹簧组和惯容单元;

8.所述的滑轨固定于底板上,质量块沿滑轨滑动并设置于滑轨上;

9.所述的弹簧组包括一对弹簧,对称设置于质量块两侧,弹簧的一端与质量块固定连接,另一端通过支承平台固定于底板上;

10.所述的惯容单元通过支承平台固定于底板上,并通过传动组件与质量块相配合,实现质量增效;

11.初始状态下,弹簧组处于受压状态;在受到外部激励后,质量块沿滑轨滑动至弹簧组不受力的稳态平衡位置;当质量块超过稳态平衡位置时,弹簧组处于受拉状态。

12.具体来说,初始状态下,弹簧组中的弹簧与质量块的运动方向呈现垂直的形式,以使得对称于质量块的弹簧所具有的弹性力相互抵消,能够使装置处于一个静态平衡的状态;在受到外部激励后,质量块沿滑轨快速滑动至弹簧组不受力的稳态平衡位置,从而降低

了系统的启动能量阈值,使其在外部激励初期既有较显著的振动控制效果;当质量块超过稳态平衡位置后,弹簧组处于受拉状态,弹簧组在质量块移动方向上弹性力的分量与质量块的位移成三次方关系,此时系统呈现强非线性特征,并且显著降低质量块的行程。

13.优选地,所述的滑轨表面铺设有摩擦副。摩擦副的设置可以在质量块沿滑轨滑动时提供一个稳定的摩擦力以进行耗能。

14.优选地,所述的摩擦副采用聚四氟乙烯;所述的质量块与摩擦副的接触面采用高碳钢。聚四氟乙烯稳定性好,具有优秀的耐磨性。高碳钢具有良好的耐磨性和制造成本。

15.优选地,所述的质量块采用倒“凹”字型的设计扣在滑轨上,以提供更大面积的接触面。

16.优选地,所述的支承平台设有一对,对称设置于质量块两侧,所述的支承平台包括纵向钢板以及固定于纵向钢板顶端的横向钢板,所述的弹簧组固定于纵向钢板上,所述的惯容单元固定于横向钢板上。在质量块的左右两端以及纵向钢板上,均设置有弧形洞口,可以容弹簧组的弹簧穿过,并实现固定。

17.优选地,所述的支承平台还包括焊接固定于纵向钢板外侧的加劲肋。加劲肋能够有效提高支承平台的抗侧刚度,防止支承平台倾覆。

18.优选地,所述的传动组件为齿条组,所述的齿条组包括固定于质量块顶面的连接柱以及固定于连接柱顶部的齿条。通过齿条两侧边的齿与齿轮组相咬合,进而实现将质量块沿滑轨的径向运动转化为齿轮组和飞轮组的旋转运动。

19.优选地,所述的齿条长度大于等于滑轨长度,以保证在质量块的行程范围内,齿条与齿轮组始终能够实现咬合配合。

20.优选地,所述的惯容单元设有一对,对称设置于传动组件两侧,所述的惯容单元包括齿轮组和飞轮组,飞轮组、齿轮组和传动组件依次咬合配合;所述的齿轮组通过第一轴承固定于支承平台上,所述的飞轮组通过第二轴承固定于支承平台上;

21.所述的质量块沿滑轨滑动时,通过传动组件带动齿轮组和飞轮组转动,实现质量增效。

22.优选地,所述的齿轮组包括与传动组件相咬合的第一齿轮以及与第一齿轮同心设置的第二齿轮;所述的第二齿轮与第一齿轮均通过第一轴承固定于支承平台上;所述的第二齿轮半径大于第一齿轮;所述的第二齿轮与飞轮组相咬合。第一齿轮与第二齿轮同心设置可以保证两者具有相同的角速度,而第二齿轮的半径大于第一齿轮,可以使第二齿轮具有更大的线速度,进而可以使飞轮组具有更快的旋转速度,有效实现质量增效。

23.优选地,所述的飞轮组包括与齿轮组相咬合的第三齿轮以及与第三齿轮同心设置的飞轮;所述的飞轮与第三齿轮均通过第二轴承固定于支承平台上;所述的飞轮半径大于第三齿轮。第三齿轮与飞轮同心设置可以保证两者具有相同的角速度,而飞轮的半径大于第三齿轮,可以使飞轮具有更大的线速度,具体表现为飞轮的快速转动,有效实现质量增效。

24.本发明中在初始状态下,弹簧组处于受压状态,因而其累积有一定的势能,在势能图上表现为两边高中间低的w型,而初始状态时的势能即位于w型中间位置,在受到轻微的外部激励下,弹簧内的势能会得到释放,向势能低的方向进行运动,因而可以实现快速响应以及降低非线性能量阱的启动能量阈值。当质量块位置移动超过2个势能阱后,弹簧组处于

受拉状态,弹簧组在质量块移动方向上弹性力的分量与质量块的位移成三次方关系,系统的势能可以快速增加,吸收受控系统的振动能量。

25.本发明的工作原理为:

26.初始状态下,弹簧组处于受压状态;在受到少量外部激励后,减振装置即会开始运作,质量块沿滑轨迅速滑动至稳态平衡位置,此时弹簧组不受力;当质量块滑动超过稳态平衡位置时,弹簧组处于受拉状态,将质量块向平衡位置方向拉动。同时,固定于质量块上的传动组件跟随质量块一同发生运动,带动惯容单元发生运动,实现质量增效。

27.与现有技术相比,本发明具有以下有益效果:

28.1、本发明中通过将质量块沿滑轨发生的径向运动通过齿条和齿轮组的传递转化为飞轮组中飞轮的高速旋转,实现质量增效,降低减振装置的附加质量;此外,齿轮组中采用一大一小的齿轮相配合,并通过小齿轮(第一齿轮)与齿条组相配合,可以使大齿轮(第二齿轮)具有更大的线速度,并通过飞轮组中的小齿轮(第三齿轮)的传动,以及飞轮的大直径,能够进一步加快飞轮的转速,从而提供更强的质量增效,进一步降低减振装置的附加质量,有利于振动控制装置的工程应用。

29.2、本发明的减振装置的运动势能在势能图上表现为一个w形曲线(对称的势能阱,且两边高中间低),在初始状态下,弹簧组处于受压状态,在势能图上即表现为位于中间的较高位置,当受到少量的激励后,即会主动向势能低点运动,因而能够大幅降低装置的启动能量阈值和响应时间,使得本装置能够实现快速、有效且积极地相应。在质量块运动至超过稳态平衡位置(即势能低点)后,弹簧组处于受力状态,此时质量块的位移与弹簧组的非线性恢复力呈现三次方的关系(弹簧组拉力的水平分量与水平位移成三次方关系),能够显著的降低质量块的工作冲程,进而可以缩小装置的体积。

30.3、本发明的减振装置为非恒定的固有频率,具有“瞬态共振捕获”效应,因而能够具有较宽的减振频带,并且对激励频率不敏感,能够有效实现减振的设计目标。

31.4、在质量块滑动的滑轨上还铺设了摩擦副,能够为质量块的滑动提供恒定的摩擦力,辅助能量的耗散。

32.5、本发明的减振装置采用的非线性能量阱具有强非线性特性、高效率和高鲁棒性,并对激励频率敏感性较低,能够实现良好的振动控制;并结合使用惯容,能够有效降低减振装置的附加质量,克服非线性能量阱的附加质量大的缺点;同时还根据设计构造了对称的势能阱,并将初始状态设置于非势能最低点,能够有效降低非线性能量阱的启动能量阈值,使其在结构振动初期即可达到较为显著的振动控制效果,克服非线性能量阱的启动能量阈值较高的缺陷。

附图说明

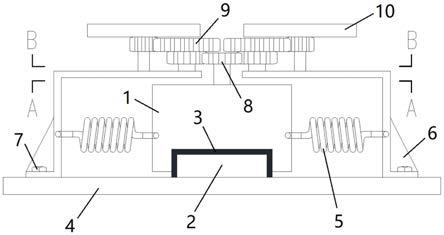

33.图1为本发明的惯容型双势阱减振装置的结构示意图;

34.图2为本发明的惯容型双势阱减振装置在初始状态下a-a截面(图1中的a-a截面)的剖视结构示意图;

35.图3为本发明的惯容型双势阱减振装置的弹簧组不受力状态下a-a截面(图1中的a-a截面)的剖视结构示意图;

36.图4为本发明的惯容型双势阱减振装置的b-b截面(图1中的b-b截面)的剖视结构

示意图;

37.图5为本发明的惯容型双势阱减振装置的支承平台的结构示意图;

38.图6为本发明的惯容型双势阱减振装置的齿条组的结构示意图;

39.图7为本发明的惯容型双势阱减振装置的齿轮组的结构示意图;

40.图8为本发明的惯容型双势阱减振装置的飞轮组的结构示意图;

41.图9为本发明的惯容型双势阱减振装置的势能示意图;

42.图中:1-质量块;2-滑轨;3-摩擦副;4-底板;5-弹簧组;6-支承平台;601-纵向钢板;602-加劲肋;603-横向钢板;7-螺栓;8-齿条组;801-连接柱;802-齿条;9-齿轮组;901-第一轴承;902-第一齿轮;903-第二齿轮;10-飞轮组;1001-第二轴承;1002-第三齿轮;1003-飞轮。

具体实施方式

43.下面结合附图和具体实施例对本发明进行详细说明。

44.实施例

45.一种惯容型双势阱减振装置,如图1-8所示,包括用于将减振装置安装在主体结构上的底板4,该减振装置还包括质量块1、滑轨2、弹簧组5和惯容单元;滑轨2固定于底板4上,质量块1沿滑轨2滑动并设置于滑轨2上;弹簧组5包括一对弹簧,对称设置于质量块1两侧,弹簧的一端与质量块1固定连接,另一端通过支承平台6固定于底板4上;惯容单元通过支承平台6固定于底板4上,并通过传动组件与质量块1相配合,实现质量增效;初始状态下,弹簧组5处于受压状态;在受到外部激励后,质量块1沿滑轨2滑动至弹簧组5不受力的稳态平衡位置;当质量块1超过稳态平衡位置时,弹簧组5处于受拉状态。

46.更具体地,本实施例中:

47.如图1所示,质量块1采用“凹”字型的设计倒扣在滑轨2上,在质量块1与滑轨2相接触的三个面上都铺设有摩擦副3,以在质量块1滑动时提供稳定的摩擦力。摩擦副3采用聚四氟乙烯,以提供优秀的耐磨性,保证装置的长期使用;质量块1与摩擦副3的接触面采用高碳钢,提供高硬度和高疲劳极限,以进一步延长装置的使用寿命。在质量块1的左右两侧开设有用于固定弹簧的弧形洞口,弹簧对称于质量块1设置构成弹簧组5,为质量块1提供平衡的压力,弹簧的另一端固定于支承平台6的弧形洞口中。初始状态下,弹簧垂直于质量块1的运动方向设置,这样质量块1左右两侧的弹簧所具有的弹性恢复力位于同一直线上,相互抵消,可以使质量块1处于一个静止状态,整个装置为静态平衡。

48.支承平台6也对称于质量块1设置,并通过螺栓7固定于底板4上。支承平台6整体呈现为l型,如图5所示,包括一纵向钢板601和一横向钢板603,弹簧固定于纵向钢板601的弧形洞口内,横向钢板603延伸至质量块1上方,并在靠近自由端的位置固定惯容单元。在纵向钢板601的外侧还焊接了加劲肋602,提高支承平台6的抗侧刚度。

49.本实施例中的传动组件为齿条组8,如图4和图6所示,由固定于质量块1顶面的连接柱801以及固定于连接柱801顶部的齿条组8成,齿条802与惯容单元中的齿轮组9相咬合,进而在质量块1沿滑轨2进行径向运动时,能够通过齿轮组9带动齿轮组9旋转,进而带动与齿轮组9相咬合的飞轮组10旋转,以实现质量增效。为保证质量块1在行程范围内运动时,齿条组8的齿条802始终与齿轮组9咬合连接,齿条802的设计长度要大于等于滑轨2的长度,本

实施例中的齿条802略长于滑轨2,在满足要求的前提下减少装置体积。

50.惯容单元与支承平台6和弹簧相同,也设计为一对,对称于齿条802固定在支承平台6靠近自由端的位置。惯容单元具体包括由第一齿轮902与第二齿轮903构成的齿轮组9以及第三齿轮1002与飞轮1003构成的飞轮组10,如图4、图7和图8所示,具体来说,齿条802与第一齿轮902相咬合,第二齿轮903与第一齿轮902同心设置,并共同通过第一轴承901固定于支承平台6的横向钢板603上,第三齿轮1002与第二齿轮903相咬合,飞轮1003与第三齿轮1002同心设置,并共同通过第二轴承1001固定于支承平台6的横向钢板603上;其中,各部件的直径由大到小依次为飞轮1003-第二齿轮903-第一齿轮902-第三齿轮1002,这样的设计可以通过逐步增大线速度使得飞轮1003能够高速转动,进而产生优秀的放大效果和有效的质量增效。具体而言:当质量块1沿滑轨2进行滑动时,固定于质量块1顶部的齿条802也会跟随质量块1发生移动,进而会带动第一齿轮902发生转动;与第一齿轮902同心设置的第二齿轮903会以与第一齿轮902相同的角速度转动,由于第二齿轮903直径大于第一齿轮902,因此在角速度相同时会具有更大的线速度;第二齿轮903的转动又会进一步带动第三齿轮1002的转动,由于第三齿轮1002的直径小于第二齿轮903,因此其会具有更快的角速度;与第三齿轮1002同心设置的飞轮1003也会以相同的角速度进行旋转,由于飞轮1003的直径大于第三齿轮1002,因此飞轮1003会具有更快的线速度,具体表现为高速旋转。

51.将滑轨2和支承平台6装配于底板4上,并在滑轨2的外表面铺设摩擦副3。随后将质量块1卡入滑轨2中并将其移动至预先设定的弹簧组5稳态平衡位置,如图3所示,装配好弹簧组5后再将质量块1移动到弹簧组5的非稳态平衡位置,如图2所示。将齿条组8固定安装在质量块1的顶部,并将齿轮组9和飞轮组10安装在支承平台6的预定位置。

52.在地震和风荷载激励下,惯容型双势阱减振装置开始工作,将主结构的能量传递捕获至阻尼系统并在系统内耗散。质量块1沿滑轨2来回滑动,带动弹簧组5在受压与受拉状态中不断转换,并且带动飞轮组10高速转动从而产生较大的质量增效作用,同时摩擦副3可以稳定地耗散系统能量。其中,由于弹簧组5初始时处于受压状态,其初始即具有一定的启动势能,在受到外界的一个微小的激励下,即会开始动作,因而能够大幅降低系统的启动能量阈值,因此在结构振动初期即可达到较为显著的振动控制效果;当质量块1运动超过稳态平衡位置时,系统表现出强非线性特征(弹簧组5拉力的水平分量与水平位移成三次方关系),在质量块1的少量位移下,即可以使弹簧组5拉力得到大幅提升,配合摩擦副3的摩擦力能够使质量块1的冲程得到有效降低,进而可以减少滑轨2的长度,节省装置的占地与体积。

53.如图9所示,为本发明的势能示意图。本发明中在初始状态下,弹簧组5处于受压状态,因而其累积有一定的势能,在势能图上表现为两边高中间低的w型,而初始状态时的势能即位于w型中间位置,即图中w型曲线与纵轴相交之处,在受到轻微的外部激励下,弹簧内的势能会得到释放,向势能低的方向进行运动,即图中w型曲线与横轴相交之处,因而可以实现快速响应以及降低非线性能量阱的启动能量阈值。当质量块1位置移动超过2个势能阱后,弹簧组5处于受拉状态,此时的弹簧组5在质量块1移动方向上的弹性力分量与质量块1的位移成三次方关系,系统的势能可以快速增加,吸收受控系统的振动能量。

54.综上所述,将本发明的惯容型双势阱减振装置安装于主体结构,对激励频率敏感性较低,基于所构造的两个对称的势能阱降低非线性能量阱的启动能量,使其在结构振动初期即可达到较为显著的振动控制效果,并有效降低减振装置的附加质量。

55.本发明的工作原理为:

56.初始状态下,弹簧组5处于受压状态;在受到少量外部激励后,减振装置即会开始运作,质量块1沿滑轨2迅速滑动至稳态平衡位置,此时弹簧组5不受力;当质量块1滑动超过稳态平衡位置时,弹簧组5处于受拉状态,将质量块1向平衡位置方向拉动。同时,固定于质量块1上的传动组件跟随质量块1一同发生运动,带动惯容单元发生运动,实现质量增效。

57.上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1