一种可避障的管道检测机器人

1.本发明涉及电缆隧道巡检领域的一种巡检机器人,具体涉及一种可避障的管道检测机器人。

背景技术:

2.近年来,随着石油和天然气资源开采的越来越充分,全球范围内的石油传输越来越多,其中,石油管线作为全球范围内的石油传输最为实用和最为高效的方式,石油管线一直是我国最重要的生命线之一。

3.但由于会发生内部泄露和腐蚀现象,从而使管壁变薄,强度变低,以至于出现裂缝造成泄漏事故。严重污染了自然环境并且产生安全隐患,甚至造成大量人员伤亡,所以必须定期对管道进行检查。如何在不产生大规模破坏路面的情况下对石油管道进行检测和维修,一直是一个难以解决的难题。现有技术中的检测机器人在对各管径不同的石油管道内进行检测时难以有效的适应各管道内径的大小,且机器人在移动过程中,不可避免的会遇到障碍物或遇到管壁因腐蚀变薄难以前进的情况,从而使得检测机器人在各管道内移动时出现颠簸进而使得检测机器人采集的图像数据信息等较不稳定。为了解决这个问题,对普通结构的管道检测机器人进行一定的改良,使其能够更好地适应工作环境显得尤为重要。

技术实现要素:

4.针对现有技术存在的问题,本发明提出了一种可避障的管道检测机器人,本发明的管道检测机器人能够根据管面路况,若遇到较小障碍物,凸轮结构运行,改变行星轮的轴向位置,使其脱离太阳轮的约束而可以运动,接着蜗杆电机驱动蜗杆从而带动蜗轮转动,使轮胎发生转向,之后驱动电机带动轮胎转动,使其中一个支撑臂发生15度之内的转动完成避障。若遇到较大障碍物,在行星轮锁死状态,三个轮胎同时转向,达到机器人整体转动的效果以完成避障。本发明的管道检测机器人能够自动适应一定的管道半径变化,并有一定的过弯能力,应用前景良好。

5.本发明的技术方案如下:

6.本发明包括转向结构、凸轮结构、检测模块和轮胎支撑臂;

7.转向结构的前端面安装有检测模块,转向结构的后端面安装有多个凸轮结构,转向结构的外圆周侧面沿圆周等间隔地安装有多个轮胎支撑臂,凸轮结构和轮胎支撑臂的个数相同;多个轮胎支撑臂的支撑使得机器人设置在管道内并前进,凸轮结构的驱动控制转向结构的转向状态,根据转向结构的转向状态并且同时对多个轮胎支撑臂的前进角度进行调整,实现机器人的避障。

8.所述转向结构包括行星架、太阳轮轴、端盖、太阳轮、螺栓、行星轮轴、行星轮和弹簧;

9.行星架和端盖之间固连后形成转向结构本体,行星架的端面作为转向结构本体的后端面,端盖的端面作为转向结构本体的前端面,转向结构本体的前端面中安装有检测模

块;

10.转向结构本体内的行星架中间固定安装有太阳轮,太阳轮和行星架之间安装有多个沿圆周等间隔布置地行星轮,各个行星轮与太阳轮、行星架之间可啮合;

11.转向结构本体的前后端面上均开设多个沿圆周等间隔布置地转向槽,各个行星轮的中心均同轴设置有行星轮轴,各个行星轮轴两端分别穿过对应的转向槽后与对应的轮胎支撑臂相连,各个行星轮轴可在转向槽进行周向转动;

12.各个行星轮轴的中部还设置有环形凸起缘,各个行星轮设置在对应环形凸起缘的靠近行星架一侧,各个行星轮与对应环形凸起缘的端面之间套设有弹簧,弹簧使得各个行星轮与行星架的内端面之间紧密贴合并且各个行星轮与太阳轮、行星架之间不处于啮合状态;转向结构本体的后端面安装有多个凸轮结构,凸轮结构与行星轮的个数相同,在各个转向槽靠近太阳轮一侧的转向结构本体的后端面上开设有凸轮槽,各个凸轮结构可穿过对应的凸轮槽后对各个行星轮进行轴向移动,驱使各个行星轮对对应的弹簧进行压缩,使得各个行星轮与太阳轮、行星架之间处于啮合状态。

13.所述多个凸轮结构结构相同,均包括轴承座、凸轮轴、凸轮电机和凸轮;

14.转向结构的后端面上固定安装有轴承座和凸轮电机,轴承座中活动安装有凸轮轴,凸轮电机的输出轴与凸轮轴的一端同轴固定连接,凸轮轴的另一端与凸轮端面的外缘固定连接,转向结构的后端面上开有凸轮槽,凸轮的圆周侧面可穿过凸轮槽与转向结构的内部接触;凸轮电机的转动,带动凸轮进行偏心转动,使得凸轮穿过凸轮槽后对转向结构的内部进行转动状态的调节。

15.多个轮胎支撑臂的结构相同,均由伸缩结构和驱动结构相连构成;伸缩结构用于调节机器人的检测直径,驱动结构用于提供机器人的前进动力并且驱动结构通过调整自身的轮胎的前进角度,实现对应轮胎支撑臂前进角度的调整。

16.所述伸缩结构包括两个支撑架、支撑轴和液压缸;

17.两个支撑架分别设置在转向结构的前后端面,两个支撑架的一端分别与转向结构的前后端面连接,两个支撑架的另一端分别固定安装在支撑轴的两侧,支撑轴与液压缸固定连接,液压缸的输出轴与驱动结构固定连接。

18.所述驱动结构包括蜗杆架、蜗杆、蜗杆电机、轮胎架、蜗轮、驱动电机和轮胎;

19.轮胎架靠近转向结构的一侧设置有凸起轴,凸起轴中同轴固定安装有蜗轮,凸起轴与伸缩结构固定连接,伸缩结构还与蜗杆架固定连接,蜗杆架设置在蜗轮的一侧,蜗杆架中固定安装有蜗杆和蜗杆电机,蜗杆电机的输出轴与蜗杆同轴固定连接,蜗杆与蜗轮啮合形成蜗杆蜗轮副;轮胎架中固定安装有驱动电机,驱动电机的输出轴与轮胎同轴固定连接,驱动电机为轮胎提供前进的动力;蜗杆电机的驱动,带动蜗杆蜗轮副,从而带动轮胎架进行转动,最终实现轮胎的前进角度的调整。

20.所述检测模块主要由摄像头构成。

21.本发明的有益效果:

22.1、本发明的管道检测机器人对石油管道的环境有着较好的适应能力,可在通行时避开障碍物和因腐蚀变薄的管壁,使检测机器人适应复杂的环境并检测收集信息。

23.2、可采集多种信息。车身上装载着多种传感器,可采集管道内温度,湿度等信息,车身端盖处装载的摄像头可大范围拍摄隧道内环境情况,并传输数据和图片至外部工作

台。

24.3、转向结构灵活可靠。轮胎的转动会带动支撑臂做周向转动从而带动行星轮绕太阳轮转动,使整个转向过程简单、灵活、可靠。

25.由此综合来说,本发明通过转向装置以适应不同的路面情况并实现越障,可适应不同的管道半径,行走精度高,可靠性高,使用寿命长。

附图说明

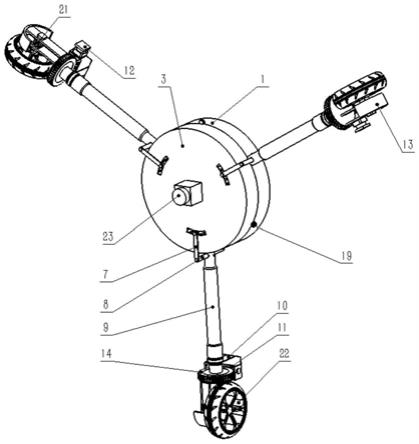

26.图1为本发明的整体结构示意图;

27.图2为本发明的行星轮系处于啮合状态时的正视结构示意图;

28.图3为本发明的驱动结构的轴测视图;

29.图4为本发明的太阳轮和行星轮处于分离状态时的轴侧示意图;

30.图5为凸轮结构的结构示意图;

31.图6为正常行驶时的状态示意图;

32.图7为越障行驶时的状态示意图。

33.图中:1-行星架,2-太阳轮轴,3-端盖,4-太阳轮,5-行星轮轴,6-行星轮,7-支撑架,8-支撑轴,9-液压缸,10-蜗杆架,11-蜗杆,12-蜗杆电机,13-车轮架,14-蜗轮,15-轴承座,16-凸轮杆,17-凸轮电机,18-凸轮,19-螺栓,20-弹簧,21-驱动电机,22-轮胎,23-摄像头。

具体实施方式

34.下面结合附图及实施例对本发明做进一步说明。

35.如图1、图2和图5所示,本发明包括转向结构、凸轮结构、检测模块和轮胎支撑臂;

36.转向结构的前端面安装有检测模块,转向结构的后端面安装有多个凸轮结构,转向结构的外圆周侧面沿圆周等间隔地安装有多个轮胎支撑臂,凸轮结构和轮胎支撑臂的个数相同;具体实施中,轮胎支撑臂的个数为3个。多个轮胎支撑臂的支撑使得机器人设置在管道内并前进,凸轮结构的驱动控制转向结构的转向状态,根据转向结构的转向状态并且同时对多个轮胎支撑臂的前进角度进行调整,实现机器人的避障。

37.如图2和图4所示,转向结构包括行星架1、太阳轮轴2、端盖3、太阳轮4、螺栓19、行星轮轴5、行星轮6和弹簧20;

38.行星架1和端盖3之间通过螺栓19固连后形成转向结构本体,行星架1的外端面作为转向结构本体的后端面,端盖3的外端面作为转向结构本体的前端面,即转向结构的后端面和前端面,转向结构本体的前端面中安装有检测模块;

39.转向结构本体内的行星架1中间固定安装有太阳轮4,太阳轮4的太阳轮轴2的两端分别与转向结构本体的前后端面固定连接,太阳轮4和行星架1之间安装有多个沿圆周等间隔布置地行星轮6,各个行星轮6与太阳轮4、行星架1之间可啮合;

40.转向结构本体的前后端面上均开设多个沿圆周等间隔布置地转向槽,各个行星轮6的中心均同轴设置有行星轮轴5,各个行星轮轴5两端分别穿过对应的转向槽后与对应的轮胎支撑臂的支撑架7相连,各个行星轮轴5可在转向槽进行周向转动;

41.各个行星轮轴5的中部还设置有环形凸起缘,各个行星轮6设置在对应环形凸起缘

的靠近行星架1一侧,各个行星轮6与对应环形凸起缘的端面之间套设有弹簧20,弹簧20使得各个行星轮6与行星架1的内端面之间紧密贴合并且各个行星轮6与太阳轮4、行星架1之间不处于啮合状态;转向结构本体的后端面安装有多个凸轮结构,凸轮结构与行星轮6的个数相同,在各个转向槽靠近太阳轮4一侧的转向结构本体的后端面上开设有凸轮槽,各个凸轮结构可穿过对应的凸轮槽后对各个行星轮6进行轴向移动,驱使各个行星轮6对对应的弹簧20进行压缩,使得各个行星轮6与太阳轮4、行星架1之间处于啮合状态。

42.当各个行星轮6与太阳轮4、行星架1之间不处于啮合状态时,各个行星轮轴5不能在对应的转向槽中进行周向转动;当各个行星轮6与太阳轮4、行星架1之间处于啮合状态时,各个行星轮轴5在对应的转向槽中进行周向转动。

43.多个凸轮结构结构相同,均包括轴承座15、凸轮轴16、凸轮电机17和凸轮18;

44.转向结构的后端面上固定安装有轴承座15和凸轮电机17,轴承座15中活动安装有凸轮轴16,凸轮电机17的输出轴与凸轮轴16的一端同轴固定连接,凸轮轴16的另一端与凸轮18端面的外缘固定连接,转向结构的后端面上开有凸轮槽,凸轮18的圆周侧面可穿过凸轮槽与转向结构的内部对应的行星轮6接触;凸轮电机17的转动,带动凸轮18进行偏心转动,使得凸轮18穿过凸轮槽后对转向结构的内部对应的行星轮6进行转动状态的调节。

45.多个轮胎支撑臂的结构相同,均由伸缩结构和驱动结构相连构成,如图3所示;伸缩结构用于调节机器人的检测直径,驱动结构用于提供机器人的前进动力并且驱动结构通过调整自身的轮胎22的前进角度,实现对应轮胎支撑臂前进角度的调整。

46.伸缩结构包括两个支撑架7、支撑轴8和液压缸9;

47.两个支撑架7分别设置在转向结构的前后端面,两个支撑架7的一端分别与转向结构的前后端面对应的行星轮轴5固定连接,两个支撑架7的另一端分别固定安装在支撑轴8的两侧,支撑轴8与液压缸9固定连接,液压缸9的输出轴与驱动结构固定连接。

48.驱动结构包括蜗杆架10、蜗杆11、蜗杆电机12、轮胎架13、蜗轮14、驱动电机21和轮胎22;

49.轮胎架13靠近转向结构的一侧设置有凸起轴,凸起轴中同轴固定安装有蜗轮14,凸起轴与伸缩结构的液压缸9的输出轴固定连接,伸缩结构的液压缸9的输出轴还与蜗杆架10固定连接,蜗杆架10设置在蜗轮14的一侧,蜗杆架10中固定安装有蜗杆11和蜗杆电机12,蜗杆电机12的输出轴与蜗杆11同轴固定连接,蜗杆11与蜗轮14啮合形成蜗杆蜗轮副;轮胎架13中固定安装有驱动电机21,驱动电机21的输出轴与轮胎22同轴固定连接,驱动电机21为轮胎22提供前进的动力;蜗杆电机12的驱动,带动蜗杆蜗轮副,从而带动轮胎架13进行转动,最终实现轮胎22的前进角度的调整。

50.检测模块主要由摄像头23构成。

51.本发明的工作过程如下:

52.行驶过程:3个液压缸9使3个轮胎22顶住管道壁,驱动电机21使轮胎22转动,从而完成前进运动。凸轮电机17的输出轴驱动凸轮18使凸轮18驱使对应的行星轮6进行轴向移动,使得弹簧20产生弹性压缩,直至凸轮18压住对应的行星轮6使得行星轮6与行星架1、太阳轮4都处于啮合状态,此时当前行星轮6自由度为0不可运动。

53.避障过程:当遇到小型障碍物时,凸轮电机17的输出轴驱动凸轮18,使得凸轮18不与对应的行星轮6接触,此时由于弹簧20的作用,行星轮6脱离了和行星架1、太阳轮4的啮

合,自由度为1。蜗杆电机12带动蜗杆11转动,从而带动蜗轮14、轮胎架13和轮胎22转动,在轮胎22转动90度后蜗杆电机12停止工作。驱动电机21带动轮胎22转动,使液压缸9所在的轮胎支撑臂转动一定角度,如图7所示。根据判断摄像头23传回的信息判断可以规避障碍物后,转入到前进状态通行,在避障完成后恢复原状态如图6所示前进。当遇到大型障碍物时,3个凸轮18都处于压紧行星轮6的状态,三个蜗杆电机12同时工作,使3个轮胎22同时旋转90度,然后驱动电机21工作,使机身整体沿管道壁周向转动一定角度,根据判断摄像头23传回的信息判断可以规避障碍物后,转入到前进状态通行完成避障。

54.由此实施可见,本发明具有能规避障碍物或管壁薄弱的地方,且能够自动适应一定的管道半径变化,并有一定的过弯能力及机器人寿命高等优点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1