换挡器的制作方法

1.本实用新型提出了一种换挡器,具体是一种滚轮式拇指换挡器。

背景技术:

2.车辆的换挡器需要实现以下两方面的功能:

3.首先,驾驶人需要借助换挡器完成不同挡位之间的切换。在现有技术中,换挡器中通常设有磁体,驾驶人在换挡时操作致动器,例如换挡杆或换挡旋钮,此时,磁体会随着驾驶人员的操作而运动到不同位置中,换挡器内的霍尔传感器感应磁体的磁场强度,并将其转化为挡位信号输出给车辆的控制单元tcu,由tcu执行换挡操作。

4.其次,当驾驶人借助换挡器切换到例如r挡、d挡、p挡等不同的挡位中时,换挡器需提供相应的反馈机制,给予驾驶人感知自己是否已完成了挡位操作的反馈。

5.从cn 210423680 u(公开日期:2020年4月28日)中已知一种电子换挡机构。在该电子换挡机构中,换挡杆的端部插入在换挡槽中,并且磁体通过固定件固定到换挡杆的端部,控制器中设有感测该磁体的磁场的双霍尔传感器。

6.从cn 110185785 a(公开日期:2019年8月30日)中已知一种旋钮电子换挡器。在该换挡器中,磁体通过固定件安装于旋钮组件的转轴的正下方,且在磁体的一侧上设有用于感测该磁体的霍尔传感器。

7.从cn 209540003 u(公开日期:2019年10月25日)中已知一种推杆式换挡器。在该换挡器中,换挡杆的底部连接有挡位销,挡位销的末端位于下壳体上的路径块的凹槽内,而下壳体的侧开口内设置有挡位滑块,其上设置有两个磁体,并且换挡器所包括的印刷电路板组件对应地设置有两个霍尔传感器,分别用于感测一个磁体的转动角度和另一个磁体的位置。

8.现有的换挡器中主要设有挡位块、磁体、磁体支架、磁体摇臂、霍尔传感器等多个部件,其中磁体支架和磁体摇臂均用于固定磁体。由此,固定磁体所涉及的部件个数较多,相应地,各部件的制造及装配都会产生公差,导致公差的累计变得复杂,并且对于磁体的磁场感应也容易出现误差。

9.其次,尽管换挡块和磁体支架都是由相同的pom材料制成,但在现有的换挡器中它们往往是两个独立的零件。这导致在生产制造时需要设有两套独立的模具以供分开制造,这会导致成本增加。

10.此外,现有的这类换挡器中所采用的通常是二维霍尔传感器,为配合二维霍尔传感器的使用,磁体只能在平面上运动,这限制了磁体的运动轨迹,进而限制了换挡器内部的结构。

技术实现要素:

11.本实用新型所基于的目的是提出一种换挡器,其能改进现有技术中换挡器所存在的上述缺陷,并使得换挡器的制造和装配变得简单,降低制造和装配成本。

12.根据本实用新型的换挡器,包括:设有轴部的上壳体;下壳体;换挡滚轮,其由上壳体的轴部支承,并且能围绕旋转轴线转动;换挡块,其固定于换挡滚轮以使换挡块能随换挡滚轮一起围绕旋转轴线转动;磁体,其与换挡块制成为一体;霍尔传感器,其设置为感测磁体的磁场,并将磁场转化为换挡信号发送给车辆的控制单元。

13.通过将磁体与换挡块制成为一体,带有磁体的换挡块随换挡滚轮一起转动。通过霍尔传感器感测磁体的磁场并获得了换挡信号。同时,这样的布置减少了换挡器所包括的部件数量,特别是用于固定磁体的部件的数量,省去了单独的磁体支架和磁体摇臂,由此能够减少在制造换挡器的过程中所需的模具的数量,降低制造成本,同时也能减少装配时产生的公差累积,并且简化装配工序。

14.在本实用新型的优选的实施例中,换挡块中设置有磁体容纳部,换挡器的磁体就布置在该磁体容纳部中,并且通过包塑工艺与换挡块制成为一体。换挡块和包塑工艺在此所采用的材料均为pom。由此确保磁体与换挡块牢固地成一体,磁体在换挡器的日常使用过程中不会从换挡块中脱开,并且也无需其它额外的材料来将换挡块与磁体制成为一体。

15.在本实用新型优选的实施例中,换挡器所包括的霍尔传感器为三维霍尔传感器。三维霍尔传感器使得能够更精确地感测与换挡块制成为一体的磁体的运动轨迹,并且也不会将磁体的运动限制在二维平面中,这减少了对换挡器内部结构的限制。

16.换挡器还包括印刷电路板,并且优选地上述三维霍尔传感器就直接设置在该印刷电路板上而无需其他连接线。

17.优选地,三维霍尔传感器通过焊接而设置在印刷电路板上。由此可以省去霍尔传感器与印刷电路板之间的连接线,减少由于可能的连接线折断而影响传感器数据传输的风险,同时也简化了换挡器的装配过程。

18.优选地,印刷电路板布置在换挡器的下壳体的上方并与其连接,例如通过卡配接合连接,并且印刷电路板布置为使得直接设置在其上的三维霍尔传感器位于换挡滚轮下方,优选地在换挡滚轮在中立位置时,磁体的正下方。这样的布置有利于三维霍尔传感器精确地感测换挡块中磁体的磁场变化。

19.在本实用新型的一实施形式中,换挡块借助紧固件连接到换挡滚轮。具体地,换挡块上设有固定孔。在安装时,通过将紧固件穿过换挡块上的固定孔并插入到换挡滚轮上的固定孔中,从而将换挡块牢固地固定在换挡滚轮处,确保换挡块及其中的磁体能随着换挡滚轮一起在换挡滚轮被致动时围绕旋转轴线转动。所述紧固件可以是螺栓或螺钉,或其它实现可拆卸连接的紧固件。优选地,换挡块设置有两个固定孔。

20.为了便于在安装时定位,换挡块上还可设置有定位柱。由此,借助定位柱,可以实现更简易的换挡块到换挡滚轮上的安装,具体方式如下:在安装时首先将定位柱插入到换挡滚轮上对应设置的定位凹部中以实现对换挡块的初步定位安装,之后再如上所述将紧固件,例如是螺栓穿过固定孔。

21.在本实用新型的一个实施例中,换挡滚轮在其外周表面上设有沿长度方向延伸的凸起部。通过在该凸起部上施加正交于径向方向的力可以致动换挡滚轮围绕旋转轴线转动。也可设想其它形状的致动部。

22.在本实用新型优选的实施例中,换挡块在其下表面处还设有滑动面,而在滑动面上设有弧形轨道,其中,弧形轨道包括中心凹部和至少一个凸起部。换挡器还包括柱塞,柱

塞设置在下壳体中所开设的孔中,并且柱塞外部套设有柱塞弹簧和柱塞套筒,柱塞的第一端从孔中朝向换挡滚轮伸出,并且柱塞布置为使得第一端借助柱塞弹簧始终抵靠弧形轨道。

23.在此,设想当柱塞的第一端抵靠弧形轨道的中心凹部时,换挡滚轮未被转动,即,换挡滚轮位于中立位。

24.由此,随着换挡滚轮被驾驶人员致动,换挡滚轮绕旋转轴线转动,固定到换挡滚轮的换挡块随之一起围绕旋转轴线转动,使得弧形轨道相对于柱塞的第一端转动,而柱塞的第一端由此借助于柱塞弹簧抵靠于弧形轨道滑动。在此过程中,柱塞的第一端会滑过中心凹部和凸起部。在该过程中,由于柱塞弹簧受压缩程度不同,其给予换挡块的反作用力,即柱塞弹簧的回复力也会不同。该反作用力通过换挡滚轮传递到驾驶人员的手中。由于在中心凹部中滑动和滑过凸起部时柱塞弹簧的压缩程度不同,柱塞弹簧的反馈力大小的会变化。由此,驾驶人员的手感受到的回馈力类似于开关,在两个力值,即对应于中心凹部中的反馈力和对应于凸起部的反馈力之间进行切换。力值大小的变化给予了驾驶人员对于换挡是否成功的反馈。

25.进一步优选地,换挡滚轮能围绕旋转轴线沿两个方向,即顺时针方向和逆时针方向转过小于360度的角度,并且弧形轨道中的至少一个凸起部为关于弧形轨道的中心轴线对称设置的至少一对凸起部。

26.在这样的设置中,驾驶人员可以沿两个方向致动换挡滚轮,并且弧形轨道中对称设置的凸起部确保了驾驶人员无论沿哪个方向致动滚轮,都可以得到有效的反馈,感知自己已经使换挡滚轮转过一定的角度,完成了切换到上一挡位或下一挡位的换挡操作。

27.进一步地,还设想弧形轨道包括两对或更多对凸起部。在这样的实施例中,设想换挡滚轮仍能沿两个方向围绕旋转轴线转动,其中,换挡滚轮沿一个方向转过的角度不超过30度。在这样的设置中,操作人员可以沿一个方向致动换挡滚轮转过两“级”,即在换挡滚轮恢复中立位之前使得换挡滚轮转过两挡。同样地,由于柱塞的第一端会连续经过两个凸起部,驾驶人员的手也会感受到连续切换过两级的回馈。

28.在另一实施例中,也设想弧形轨道仅包括一对凸起部,并且换挡滚轮沿一个方向围绕旋转轴线能转过的角度不超过25度。

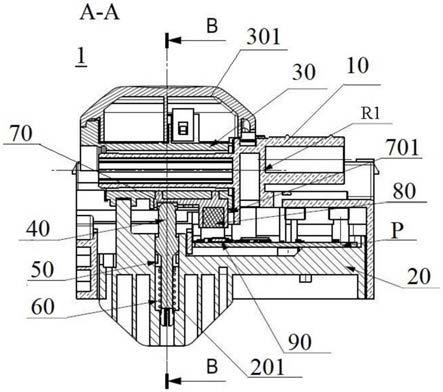

附图说明

29.本文所描述的额外特征和优点将在下文的详细描述中陈述,并且通过下文对于本领域技术人员显然或者从通过实践本文所描述的实施方式而被本领域技术人员认识到,这些描述包括下文的详细描述、权利要求、以及附图。附图中:

30.图1以立体分解图示出根据本实用新型的换挡器;

31.图2示出了图1所示的换挡器的俯视图;

32.图3示出了沿图2所示的截面a

‑

a的剖视图;

33.图4示出了沿图3所示的截面b

‑

b的剖面细节图;以及

34.图5示出了图1所示的换挡器中的换挡块。

35.附图标记列表

36.1换挡器

37.10上壳体

38.101轴部

39.102套筒

40.20下壳体

41.201孔

42.30换挡滚轮

43.301凸起部

44.40柱塞

45.401第一端

46.50柱塞套筒

47.60柱塞弹簧

48.70换挡块

49.701磁体容纳部

50.702滑动面

51.703弧形轨道

52.7031中心凹部

53.7032第一凸起部

54.7033第二凸起部

55.7034第一凹部

56.7035第二凹部

57.704第一固定孔

58.705第二固定孔

59.706定位柱

60.80磁体

61.90三维霍尔传感器

62.p印刷电路板

63.r1旋转轴线

64.r2中心轴线

65.d1逆时针方向

66.d2顺时针方向。

具体实施方式

67.现在将详细参考附图描述本实用新型的优选实施方式。应注意的是,本说明书并非旨在将本实用新型限制为所示出的示例性实施方式。相反,本实用新型旨涵盖落入由所附权利要求所限定的本实用新型的精神和范围之内的各种选择形式、修改形式、等效形式及其它实施方案。为了便于在所附权利要求中解释和精确定义,术语“上”、“下”、“内”和“外”用于参考在图中所示的示例性实施方式的特征的位置来对这些特征进行描述。

68.以下参照图1至图5,对整体以附图标记1标示的换挡器进行描述。

69.换挡器1包括上壳体10、下壳体20、换挡滚轮30、换挡块70、通过包塑工艺与换挡块

70模制为一体的磁体80、印刷电路板p以及设置在印刷电路板p上的三维霍尔传感器90。

70.如图1所示,上壳体10包括轴部101。换挡器1的换挡滚轮30支承在轴部101上,并且在左右两端上设有分别套筒102(仅在图1中示出),换挡滚轮30能围绕旋转轴线r1(参见图2)枢转。

71.如图所示,换挡滚轮30在其外周表面上包括沿着其长度方向(轴向方向)延伸的凸起部301。凸起部301可便于使用者施加作用力。在使用换挡器1时,使用者,例如是驾驶人员在换挡滚轮30的凸起部301上施加横向力,换挡滚轮30因而围绕其旋转轴线r1沿顺时针方向或逆时针方向转过小于360度的角度。

72.在本文中,横向力是指包括有与换挡滚轮30的径向方向的正交的分量的力。

73.具体地,在本实施例中,换挡滚轮30能围绕旋转轴线r1沿顺时针和逆时针方向两个方向转过的角度均不超过30度。

74.如图1所示,且从图5中可以更清楚地看出的,换挡块70包括磁体容纳部701和滑动面702。在磁体容纳部701中布置有磁体80。磁体80通过包塑工艺与换挡块70模制为一体。换挡块70在此通过注塑成型工艺由pom材料制成。

75.如图所示,换挡块70设有两个固定孔704、705并且包括定位柱706用于将换挡块70安装到换挡滚轮30。在安装块时,先将定位柱706插入到换挡滚轮30对应设置的定位凹部(未示出)中进行初步定位。接着,将紧固件,例如螺栓(图中未示出)穿过换挡块70上的两个固定孔704、705并拧入到换挡滚轮30上所设置的固定孔(图中未示出)中,从而借助紧固件将换挡块70牢固地连接到换挡滚轮30。

76.由此,随着换挡滚轮30由于驾驶人员在凸起部301上所施加的作用力而被推动或拉动以围绕旋转轴线r1转动时,换挡块70也会随之一起围绕旋转轴线r1转动。此时,包塑在换挡块70中的磁体80也一起围绕旋转轴线r1转过与换挡滚轮30所转过的角度相对应的角度。

77.印刷电路板p布置在基座或下壳体20上方,并且通过设置在其下表面上的卡扣部与在设置在下壳体20上的卡合部配合,并通过紧固件固定连接到下壳体20。

78.如图1中可见,印刷电路板p上设置有三维霍尔传感器90。三维霍尔传感器90通过焊接设置在印刷电路板p上,并且三维霍尔器90设置在换挡块70中所包塑的磁体80的正下方。

79.三维霍尔传感器90用于感测磁体80的磁场。在使用换挡器1时,随着转动滚轮30,磁体80一起围绕旋转轴线r1旋转,因而磁体80距三维霍尔传感器90的距离会发生变化。因此,三维霍尔传感器90感测到的磁场也将发生变化,三维霍尔传感器90将其转化为换挡信号发送给车辆的控制单元tcu,以执行换挡操作。

80.接下来参考图1、3和4进行说明。如图所示,在下壳体20中开设有孔201。在孔201中插入有柱塞40,围绕柱塞40套设有柱塞套筒50和柱塞弹簧60。柱塞40、柱塞套筒50和柱塞弹簧60安装为使得柱塞40的上端,即,第一端401始终能借助柱塞弹簧60的回复力抵靠于换挡块70的下表面,即滑动面702中所设置的弧形轨道703中。

81.图4中具体示出了弧形轨道703的细节。弧形轨道703总体朝向换挡滚轮30的中心向上凸起,但其轨道面并非连续曲线,也可设想其它的弧形轨道703的总体形状。

82.在本实施例中,弧形轨道703构造为一级式,即,在弧形轨道703的中心处设置有中

心凹部7031,并且以弧形轨道中心轴线r2为对称轴线在中心凹部7031的两侧镜像对称地设有第一凸起部7032和第二凸起部7033。

83.可以注意到,在第一凸起部7032和第二凸起部7033外侧,即,在距离穿过中心凹部7031的中心轴线r2更远处,弧形轨道703还包括第一凹部7034和第二凹部7035。

84.应注意的是,参照图4中的方位,“凹部”是指向上凸出的弧形轨道的部分,而“凸部”是指向下凸出的弧形轨道的部分。

85.以下参照图4示例性说明在换挡时,换挡块70上所设置的弧形轨道703给予驾驶人员力反馈的基本原理。

86.在图4所处的绘图平面中,旋转轴线r1垂直于绘图平面延伸。

87.当换挡滚轮30处于中立位置时(即,当驾驶人未向前或向后推动/拉动/拨动换挡滚轮30时),柱塞40的第一端401压抵中心凹部7031。

88.要换挡时,驾驶人员对换挡滚轮30的凸起部301施加包含水平向左或向右的分量的致动力即可推动换挡滚轮30围绕旋转轴线r1转动,当其转过的角度达到预先给定的值时,即认为驾驶人员有换挡意图并且已经操作换挡滚轮30进行了相应的换挡操作。

89.举例来说,当驾驶人员在换挡滚轮30的凸起部301上施加水平向左的力时,换挡滚轮30围绕旋转轴线r1沿逆时针方向d1转动。此时,设置在换挡块70上的弧形轨道703也随着换挡滚轮30围绕旋转轴线r1转动。由此,柱塞40的第一端401所抵靠的中心凹部7031相对于柱塞40的第一端401存在向右滑动的趋势。

90.在此情况下,柱塞40抵靠中心凹部7031向左下延伸的曲面滑动进,并被逐渐向下压。柱塞弹簧60相应地被压缩,柱塞弹簧60的回复力随柱塞弹簧60的变形程度的增大而增大,因而其保持柱塞40的第一端401抵靠换挡块70的下表面702上的弧形轨道703的力就越大。该力经由换挡块70传递给换挡滚轮30并进而通过换挡滚轮30的凸起部301反馈到驾驶人员的手中。

91.上述反馈力逐渐变大,直到柱塞40的第一端401到达第一凸起部7032的最高点,即,图中最向下凸的点为止,此时柱塞弹簧60受挤压变形程度最大,其回复力也就最大。

92.此后,第一端401继续沿着弧形轨道703滑动,滑过第一凸起部7032的向左侧延伸的曲面,并最终到达第一凹部7034。

93.在上述换挡块70从中立位开始随着换挡滚轮30围绕旋转轴线r1转动的过程中,当换挡滚轮30处于中立位,即当柱塞40的第一端401抵靠于弧形轨道703的中心凹部7031时,柱塞40处于最伸出的状态,柱塞弹簧60压缩程度较小或未被压缩,因而驾驶人员所感受到的反馈力也同样较小或几乎没有。接着,当驾驶人员试图转动换挡滚轮30时,柱塞40的第一端401被弧形轨道703的中心凹部7031的最高点的两侧上向下延伸的弧面向下压,柱塞弹簧60也因此受到压缩开始变形,驾驶人员因此逐渐从换挡滚轮30的凸起部301感受到反馈力。如上所述,当换挡滚轮30转动到使得柱塞40的第一端401抵靠第一凸起部7032的最高点,也即在图4中凸起部7032最向下凸的点时,柱塞弹簧60所给予的反馈力达到最大值。该反馈力与当柱塞40的第一端401最终抵靠于第一凹部7034时所感受到的反馈力存在较大区别。当驾驶人员感受到反馈力类似这样在极大值与较小值之间的切换时,就通过换挡滚轮30反馈的力确认了自己是否成功完成换挡致动操作。

94.与此同时,当柱塞40的第一端401抵靠第一凹部7034时,磁体80也已经随着换挡滚

轮30围绕旋转轴线r1转过了切换一挡所需的角度,例如20度。三维霍尔传感器90由于距磁体80的距离发生变化,因而所感测到的在这一点处的磁场相应发变化。该变化最终被转化为换挡信号发生给车辆的控制单元tcu。

95.类似地,也可以对换挡滚轮30的凸起部301施加包括水平向右的分量的致动力,使得换挡滚轮沿顺时针方向d2围绕旋转轴线r1转动。柱塞40的第一端401从中心凹部7031中滑出,沿中心凹部7031的最高点右侧的向右下延伸的弧面抵靠弧形轨道703滑动,经过第二凸起部7033的最高点并最终到达第二凹入部7035。在此过程中,驾驶人员通过滑动滚轮30感受到的反馈力同样会发生变化,从而给予了驾驶人员确认自己是否完成换挡操作的途径。

96.在所示实施例中,针对该一级式弧形轨道703,设想换挡滚轮30沿单个方向d1或d2转过的角度不超过25度。

97.同时,对于是否要执行换挡也设想了借助换挡滚轮30进行换挡时其必须转过的角度的最小阈值,使得当三维霍尔传感器90通过感测磁体80的磁场得出换挡滚轮30转过的角度不超过所述阈值,例如不超过5度时,认为换挡滚轮30的转动为误操作或非人为因素引起,则不将该换挡信号发送给车辆的tcu。

98.应注意的是,中心凹部7031与第一凸起部7032或第二凸起部7033之间的面的斜率,也即中心凹部7031从图4中示出的最高点(最上凸点)向两侧延伸的曲面的斜率并非如图所示的固定斜率。事实上图示斜率仅是示意性的。根据需求,该斜率可以变得更抖或更缓。当所述斜率较抖时,柱塞弹簧60就会压缩更大的程度以使得柱塞40的第一端401能从中心凹部7031中沿着该弧面滑出。因此,可以对弧形轨道703的这一部分的斜率进行设置。

99.由此,所述斜率设置得越大,在换挡操作开始时,驾驶人员所需施加的力也就越大,从而可以避免换挡误操作或在驾驶过程中因路面状况造成的颠簸等非人为因素引起的换挡滚轮30的转动。换而言之,在中立位中抵靠在中心凹部7031中的柱塞40的第一端401也可在一定程度上用作止动件,防止换挡滚轮30意外转动。

100.在未示出的实施例中,还设想弧形轨道703上可以设置两对或更多对的凸起部。所述两对或更多对凸起部同样是关于中心轴线r2对称设置的。由此,沿一个方向转动换挡滚轮30可以完成切换一级或两级的换挡操作。

101.与这样的布置相对应地,设想在这样的实施例中换挡滚轮30在两个方向d1、d2上围绕旋转轴线r1转过的角度不超过30度,并且对换挡滚轮30转过的角度进行了预先的划分。不同范围内的角度分别表示换挡滚轮30转过两级、一级还是未转过有效角度。

102.在这样多级式弧形轨道703的设置下,当柱塞40的第一端401经过弧形轨道7031上不同的凸起部之后,驾驶人可以凭借感受到的反馈力的变化来感知换挡操作是否成功完成,并且还能感知所换过的挡位为一挡或者两挡。

103.本实用新型在其范围内,能将各实施方式自由组合,或是将各实施方式适当变形、省略。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1