一种新型弹性联轴器的制作方法

1.本实用新型涉及联轴器技术领域,具体涉及一种新型弹性联轴器。

背景技术:

2.联轴器是指联接两轴或轴与回转件,在传递运动和动力过程中一同回转,在正常情况下不脱开的一种装置。有时也作为一种安全装置用来防止被联接机件承受过大的载荷,起到过载保护的作用。

3.目前现有的一种联轴器,包括第一半联轴器、第二半联轴器以及连接第一半联轴器和第二半联轴器的连接头。所述连接头的上端面的中心位置处和下端的中心位置处分别设置有凸头,所述第一半联轴器的上端面和第二半联轴器的下端面上分别开设有与所述凸头相适配的嵌槽,凸头嵌入嵌槽,从而将所述第一半联轴器和第二半联轴器相联接来传递两轴的扭矩。但是所述联轴器的第一半联轴器和第二半联轴器的制造精度要求高,两半联轴器需要通过连接头连接,因此联轴器的强度不高,而且所述通过连接头连接的第一半联轴器和第二半联轴器所形成的联轴器在轴向长度上不紧凑,在特殊环境中拆卸不方便,容易造成两半联轴器与连接头脱节、联接不顺畅的问题。

技术实现要素:

4.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种新型弹性联轴器,以解决上述背景技术中提出的问题,本实用新型采用一体化结构成型设计,替代了传统联轴器需要两半联轴结构通过连接头连接的方式,解决了传统联轴器拆卸不方便,容易造成两半联轴器与连接头脱节、联接不顺畅的问题,联轴器本体上采用弹簧式弹性螺缝设计,具有一定的缓冲作用,通过弹性作用补偿偏差,传递功率范围广,隔振性能好,功率过载时对电机有较好的保护作用,联轴器本体的上下连接块上设置有螺纹固定孔,通过螺纹固定孔可对定位孔内的主动轴与传送轴进行位置固定,整体实用性强,使用过程安全、可靠、安装方便,具有较大的市场推广价值。

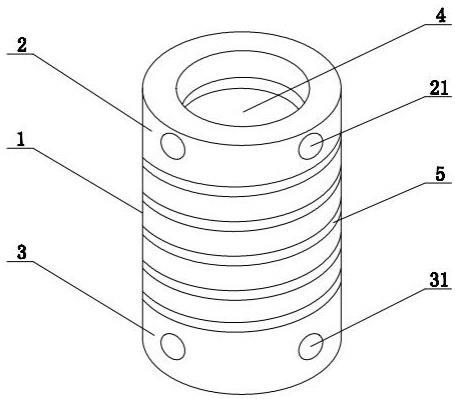

5.为实现上述目的,本实用新型采用以下技术方案是:它包含联轴器本体1、上连接块2、下连接块3、定位孔4、弹性螺缝5,所述的联轴器本体1的上部设置有上连接块2,下部设置有下连接块3,中部设置有弹性螺缝5,所述的联轴器本体1的内部中心设置有定位孔4。

6.所述的上连接块2的外周设置有两个上螺纹固定孔21,所述的下连接块3的外周设置有两个下螺纹固定孔31,所述的上螺纹固定孔21与下螺纹固定孔31的大小结构相同,所述的上螺纹固定孔21与下螺纹固定孔31均与定位孔4贯通连接。

7.所述的联轴器本体1为一体化结构成型。

8.所述的弹性螺缝5的间距为1.0~1.3mm,共设计有4~6圈,每圈弹性螺缝5之间的上下间距为5.4~5.8mm。

9.所述的联轴器本体1的外径大小为24~26mm,所述的定位孔4的内径大小为16~18mm。

10.所述的弹性螺缝5的弹性系数为20~25n/mm。

11.本实用新型的工作原理:将编码器或微型电机的主动轴与从动轴分别套接在上连接块2与下连接块3之间的定位孔4内,上螺纹固定孔21与下螺纹固定孔31采用高刚性基米螺丝与主动轴、从动轴进行旋转固定连接,主动轴与从动轴在旋转的过程中,通过联轴器本体1中部的弹性螺缝5进行传递扭矩,同时通过弹性螺缝5的缓冲、减震来提高主动轴与从动轴的动态性能,对编码器或微型电机工作时有较好的保护作用。

12.采用上述技术方案后,本实用新型有益效果为:采用一体化结构成型设计,替代了传统联轴器需要两半联轴结构通过连接头连接的方式,解决了传统联轴器拆卸不方便,容易造成两半联轴器与连接头脱节、联接不顺畅的问题,联轴器本体上采用弹簧式弹性螺缝设计,具有一定的缓冲作用,通过弹性作用补偿偏差,传递功率范围广,隔振性能好,功率过载时对电机有较好的保护作用,联轴器本体的上下连接块上设置有螺纹固定孔,通过螺纹固定孔可对定位孔内的主动轴与传送轴进行位置固定,整体实用性强,使用过程安全、可靠、安装方便,具有较大的市场推广价值。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

14.图1是本实用新型的结构示意图;

15.图2是对应图1的俯视结构示意图。

16.附图标记说明:联轴器本体1、上连接块2、上螺纹固定孔21、下连接块3、下螺纹固定孔31、定位孔4、弹性螺缝5。

具体实施方式

17.参看图1~图2所示,本具体实施方式采用的技术方案是:它包含联轴器本体1、上连接块2、下连接块3、定位孔4、弹性螺缝5,所述的联轴器本体1的上部设置有上连接块2,下部设置有下连接块3,中部设置有弹性螺缝5,所述的联轴器本体1的内部中心设置有定位孔4。

18.进一步的,所述的上连接块2的外周设置有两个上螺纹固定孔21,所述的下连接块3的外周设置有两个下螺纹固定孔31,所述的上螺纹固定孔21与下螺纹固定孔31的大小结构相同,所述的上螺纹固定孔21与下螺纹固定孔31均与定位孔4贯通连接,上螺纹固定孔21与下螺纹固定孔31内采用高刚性基米螺丝,材质为304不锈钢材质。

19.进一步的,所述的联轴器本体1为一体化结构成型,不易产生脱节、联接不顺畅的问题,采用高强度铝合金材料,外部阳极氧化处理,易于保护联轴器本体1表面,提高整体的耐腐蚀性、增强耐磨性及硬度、同时增强产品的使用寿命。

20.进一步的,所述的弹性螺缝5的间距为1.0~1.3mm,共设计有4~6圈,每圈弹性螺缝5之间的上下间距为5.4~5.8mm。

21.进一步的,所述的联轴器本体1的外径大小为24~26mm,所述的定位孔4的内径大

小为16~18mm,尺寸公差可控制在h6精度。

22.进一步的,所述的弹性螺缝5的弹性系数为20~25n/mm,可更好的实现缓冲、减震效果。

23.本实用新型的工作原理:将编码器或微型电机的主动轴与从动轴分别套接在上连接块2与下连接块3之间的定位孔4内,上螺纹固定孔21与下螺纹固定孔31采用高刚性基米螺丝与主动轴、从动轴进行旋转固定连接,主动轴与从动轴在旋转的过程中,通过联轴器本体1中部的弹性螺缝5进行传递扭矩,同时通过弹性螺缝5的缓冲、减震来提高主动轴与从动轴的动态性能,对编码器或微型电机工作时有较好的保护作用。

24.采用上述技术方案后,本实用新型有益效果为:采用一体化结构成型设计,替代了传统联轴器需要两半联轴结构通过连接头连接的方式,解决了传统联轴器拆卸不方便,容易造成两半联轴器与连接头脱节、联接不顺畅的问题,联轴器本体上采用弹簧式弹性螺缝设计,具有一定的缓冲作用,通过弹性作用补偿偏差,传递功率范围广,隔振性能好,功率过载时对电机有较好的保护作用,联轴器本体的上下连接块上设置有螺纹固定孔,通过螺纹固定孔可对定位孔内的主动轴与传送轴进行位置固定,整体实用性强,使用过程安全、可靠、安装方便,具有较大的市场推广价值。

25.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1