用于测量圆与圆之间最短间距的测量装置的制作方法

1.本实用新型涉及工业检测技术领域,尤其涉及一种用于测量圆与圆之间最短间距的测量装置。

背景技术:

2.在工业生产现场,很多圆柱体相隔距离大,无法迅速的找到圆的切点,难以精准的测得圆柱体与圆柱体、圆柱体与面或线的最短间距。现有技术中通常采用点云拟合圆柱的方法,求得圆心、圆心连线或者圆心垂直于面或线,从而得到最短间距,此类方法测量复杂,后期处理数据太过耗时,也无法在现场应用中批量使用,并且此类方法在测量一些长距离圆柱体最短间距中,也难以取得较好的效果,因为长距离圆柱体之间很难通过物理方法找到两个圆柱体的最短间距,一般通过视觉预估,此类测量误差较大。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种用于测量圆与圆之间最短间距的测量装置,本测量装置克服传统测量方式的缺陷,实现检测环境通视较差、仪器检测存在死角的工件表面特征点的快速、高精度采集,有效提高测量效率,确保测量精度。

4.为解决上述技术问题,本实用新型用于测量圆与圆之间最短间距的测量装置包括激光测距仪、垂直移动组件、水平移动组件和吊装组件,所述垂直移动组件用于带动所述激光测距仪沿垂直方向移动,所述水平移动组件用于带动所述激光测距仪沿水平方向移动,并且所述水平移动组件设于所述垂直移动组件上,所述激光测距仪为双头发射激光的双头激光测距仪,用于位于所述激光测距仪两侧被测物体的激光测距,所述吊装组件用于吊装所述激光测距仪,并以可拆卸的方式固定在所述水平移动组件上。

5.进一步,所述吊装组件包括吊装架、吊杆和水平仪,所述吊杆设于所述吊装架的顶面,所述吊装组件通过吊杆设于所述水平移动组件上,所述吊装架两侧设有测量孔,所述测量孔正对所述激光测距仪的测量头,所述吊装架底部内侧设有仪器定位槽,所述仪器定位槽前后两侧设有挡板,所述激光测距仪坐落于所述仪器定位槽内,所述水平仪设于所述吊装架以检测所述激光测距仪的水平位置。

6.进一步,所述垂直移动组件包括垂直挂板、丝杆、第一驱动电机、丝杆螺母和滑块,所述丝杆两端通过轴承设于所述垂直挂板顶部和底部,所述第一驱动电机设于所述垂直挂板顶面并且驱动所述丝杆旋转,所述丝杆螺母拧于所述丝杆,所述滑块设于所述丝杆螺母并且随同丝杆螺母沿丝杆升降,所述水平移动组件设于所述滑块。

7.进一步,所述垂直挂板两侧分别设有第一导轨,所述滑块两侧分别设有与所述第一导轨相对应的第一导槽,所述滑块通过所述第一导槽与所述垂直挂板的第一导轨滑动连接。

8.进一步,所述水平移动组件包括水平挂板、齿条、齿轮、第二驱动电机、电机固定架和吊装固定架,所述齿条居中设于所述水平挂板,所述电机固定架和吊装固定架分别位于

所述齿条上方和下方,所述齿轮通过转轴设于所述电机固定架与吊装固定架之间并且与所述齿条啮合,所述第二驱动电机设于所述电机固定架并且通过转轴驱动所述齿轮旋转,所述吊装组件设于所述吊装固定架。

9.进一步,所述水平挂板在所述齿条两侧分别设有第二导轨,所述电机固定架和吊装固定架在面向水平挂板的一侧设有与所述第二导轨相对应的第二导槽,所述电机固定架和吊装固定架通过所述第二导槽与所述水平挂板的第二导轨滑动连接。

10.进一步,所述吊装组件设有吊杆,所述水平移动组件的吊装固定架与所述吊杆之间通过螺纹连接。

11.进一步,本测量装置还包括固定支架,所述固定支架包括固定台和三角支脚,所述三角支脚设于所述固定台底面,所述固定台顶面设有固定槽,所述垂直移动组件的垂直挂板底端插入所述固定台顶面的固定槽内。

12.由于本实用新型用于测量圆与圆之间最短间距的测量装置采用了上述技术方案,即本测量装置包括激光测距仪、垂直移动组件、水平移动组件和吊装组件,垂直移动组件用于带动激光测距仪沿垂直方向移动,水平移动组件用于带动激光测距仪沿水平方向移动,并且水平移动组件设于垂直移动组件上,激光测距仪为双头发射激光的双头激光测距仪,用于位于激光测距仪两侧被测物体的激光测距,吊装组件用于吊装激光测距仪,并以可拆卸的方式固定在水平移动组件上。本测量装置克服传统测量方式的缺陷,实现检测环境通视较差、仪器检测存在死角的工件表面特征点的快速、高精度采集,有效提高测量效率,确保测量精度。

附图说明

13.下面结合附图和实施方式对本实用新型作进一步的详细说明:

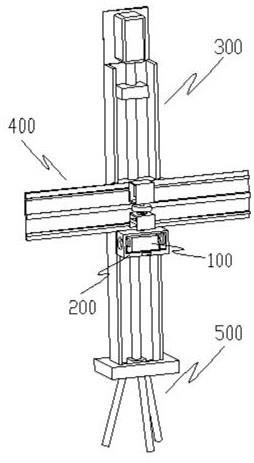

14.图1为本实用新型用于测量圆与圆之间最短间距的测量装置结构示意图;

15.图2为本测量装置中吊装组件结构示意图;

16.图3为本测量装置中垂直移动组件结构示意图;

17.图4为本测量装置中水平移动组件结构示意图;

18.图5为本测量装置中固定支架结构示意图;

19.图6为本测量装置应用示意图。

具体实施方式

20.实施例如图1所示,本实用新型用于测量圆与圆之间最短间距的测量装置包括激光测距仪100、垂直移动组件300、水平移动组件400和吊装组件200,所述垂直移动组件300用于带动所述激光测距仪100沿垂直方向移动,所述水平移动组件400用于带动所述激光测距仪100沿水平方向移动,并且所述水平移动组件400设于所述垂直移动组件300上,所述激光测距仪100为双头发射激光的双头激光测距仪,用于位于所述激光测距仪100两侧被测物体的激光测距,所述吊装组件200用于吊装所述激光测距仪100,并以可拆卸的方式固定在所述水平移动组件400上。

21.优选的,如图2所示,所述吊装组件200包括吊装架201、吊杆202和水平仪205,所述吊杆202设于所述吊装架201的顶面,所述吊装组件200通过吊杆202设于所述水平移动组件

400上,所述吊装架201两侧设有测量孔203,所述测量孔203正对所述激光测距仪100的测量头101,所述吊装架201底部内侧设有仪器定位槽,所述仪器定位槽前后两侧设有挡板204,所述激光测距仪100坐落于所述仪器定位槽内,所述水平仪205设于所述吊装架201以检测所述激光测距仪100的水平位置。其中,测量孔203用于不影响激光测距仪100的测量头101发射激光进行测距;仪器定位槽以及挡板204用于方便固定激光测距仪100,防止激光测距仪100使用过程中脱离吊装架201。

22.优选的,如图3所示,所述垂直移动组件300包括垂直挂板304、丝杆301、第一驱动电机302、丝杆螺母305和滑块303,所述丝杆301两端通过轴承设于所述垂直挂板304顶部和底部,所述第一驱动电机302设于所述垂直挂板304顶面并且驱动所述丝杆301旋转,所述丝杆螺母305拧于所述丝杆301,所述滑块303设于所述丝杆螺母305并且随同丝杆螺母305沿丝杆301升降,所述水平移动组件400设于所述滑块303。

23.优选的,所述垂直挂板304两侧分别设有第一导轨,所述滑块303两侧分别设有与所述第一导轨相对应的第一导槽,所述滑块303通过所述第一导槽与所述垂直挂板304的第一导轨滑动连接。

24.优选的,如图4所示,所述水平移动组件400包括水平挂板404、齿条403、齿轮401、第二驱动电机402、电机固定架405和吊装固定架406,所述齿条403居中设于所述水平挂板404,所述电机固定架405和吊装固定架406分别位于所述齿条403上方和下方,所述齿轮401通过转轴设于所述电机固定架405与吊装固定架406之间并且与所述齿条403啮合,所述第二驱动电机402设于所述电机固定架405并且通过转轴驱动所述齿轮401旋转,所述吊装组件200设于所述吊装固定架406。其中,转轴设于齿轮401的中心,转轴两端可以采用轴承固定在电机固定架405和吊装固定架406上。

25.优选的,所述水平挂板404在所述齿条403两侧分别设有第二导轨407,所述电机固定架405和吊装固定架406在面向水平挂板404的一侧设有与所述第二导轨407相对应的第二导槽,所述电机固定架405和吊装固定架406通过所述第二导槽与所述水平挂板404的第二导轨407滑动连接。

26.优选的,所述吊装组件200设有吊杆202,所述水平移动组件400的吊装固定架406与所述吊杆202之间通过螺纹连接。

27.优选的,如图1和图5所示,本测量装置还包括固定支架500,所述固定支架500包括固定台501和三角支脚503,所述三角支脚503设于所述固定台501底面,所述固定台501顶面设有固定槽502,所述垂直移动组件300的垂直挂板304底端插入所述固定台501顶面的固定槽502内。固定支架500用于对垂直移动组件300、水平移动组件400和吊装组件200实现支撑,并且在实际测量过程中可以通过转动固定支架500调整激光测距仪100的激光方向。

28.如附图6所示,在圆与圆之间最短间距测量时,将本装置通过固定支架500放置在两个圆柱600之间的大致中线位置即可,通过垂直移动组件300带动激光测距仪100上下移动,通过水平移动组件400带动激光测距仪100左右移动,从而确定激光测距仪100的激光方向与圆柱600的切点,进而筛选得出激光测距仪100两侧到圆柱600的最短距离,相加后即为两个圆柱600之间的最短间距。同理,圆柱与平面或线也能采用激光确定圆柱与平面或线之间的最短距离。

29.本测量装置通过水平移动组件400和垂直移动组件300分别实现激光测距仪100的

水平方向和垂直方向移动,便于寻找圆之间的切点位置和最短距离;通过吊装组件200固定激光测距仪100,一方面,便于更换不同规格的激光测距仪100,另一方面,便于水平移动组件400和垂直移动组件300带动激光测距仪100移动;同时在吊装组件200上设置水平仪205,便于测量时确认激光测距仪100放置位置的水平情况。

30.本测量装置用于测量圆、圆柱形工件时,能够有效避免复杂环境带来的测量难度以及测量精度的问题,实现对一些检测环境通视较差、仪器检测存在死角的工件表面特征点的快速、高精度采集,有效提高检测效率,确保设备的性能精度,降低设备维护检修成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1