可调式非能动复位型电动执行机构的制作方法

1.本实用新型涉及电动执行机构,尤其涉及可调式非能动复位型电动执行机构。

背景技术:

2.电动执行机构是一种能提供直线或旋转运动的驱动装置,它利用某种驱动能源并在某种控制信号作用下工作。执行机构使用液体、气体、电力或其它能源并通过电机、气缸或其它装置将其转化成驱动作用。其基本类型有部分回转(part

‑

turn)、多回转(multi

‑

turn)及直行程(linear)三种驱动方式。

3.近年来,核电站过程自动化控制过程中的安全要求与日俱增。即使在紧急操作过程中,系统对人和环境也必须是安全的。因此要求电动执行机构在紧急操作过程中必须及时打开或关闭阀门以确保工厂处于安全状态。

4.目前,阀门在使用过程中,由于电动执行机构在故障、失电或紧急状态下,存在一定的安全风险。

技术实现要素:

5.本实用新型针对以上问题,提供了一种结构简单,方便可靠,使得阀门在故障、失电或紧急状态下能够平稳恢复至安全位置的可调式非能动复位型电动执行机构。

6.本实用新型的技术方案为:包括壳体,还包括设在壳体外的复位弹簧箱和设在壳体内的电机、传动机构、一级ngw减速机构、二级ngw减速机构、制动器、阻尼器以及行程控制机构,

7.所述电机通过传动机构连接一级ngw减速机构,所述一级ngw减速机构连接二级ngw减速机构,所述二级ngw减速机构连接复位弹簧箱和行程控制机构,

8.所述一级ngw减速机构通过制动器连接阻尼器。

9.所述传动机构包括一级蜗轮、二级蜗杆和二级蜗轮,所述电机的旋转轴与一级蜗轮啮合,所述一级蜗轮固定在二级蜗杆上,所述二级蜗杆与二级蜗轮啮合。

10.所述一级ngw减速机构包括一级行星轮、一级太阳轮、一级行星架和一级内齿轮,

11.所述一级太阳轮固定在二级蜗轮上,所述一级行星轮分别与一级太阳轮和一级内齿轮啮合,所述一级行星轮固定在一级行星架上。

12.所述二级ngw减速机构包括二级行星轮、二级太阳轮和二级行星架,

13.所述二级太阳轮固定在一级行星架上,二级太阳轮与二级行星轮啮合,所述二级行星轮固定在二级行星架上;

14.所述二级行星架与复位弹簧箱连接。

15.还包括手动切换机构、二级内齿轮和手动蜗杆,所述手动切换机构包括具有插齿的插销,所述壳体上设有插孔,所述插销活动连接在插孔内,所述插齿用于插入一级内齿轮的外齿;

16.所述二级内齿轮的内齿与二级行星轮的外齿啮合,所述壳体上设有安置槽孔,

17.所述手动蜗杆位于安置槽孔内、且与二级内齿轮啮合。

18.所述制动器的一端设有制动器齿轮,另一端设有增速齿轮一,

19.所述制动器齿轮与一级内齿轮的外齿啮合;

20.所述阻尼器上设有增速齿轮二,所述增速齿轮一和增速齿轮二啮合。

21.所述阻尼器包括底座、转体、下垫片、阻尼壳体、上垫片、调节螺帽、弹簧和转轴;

22.所述底座呈凸字形,所述底座的中部设有上大下小的阶梯孔,所述下垫片具有中孔,所述下垫片水平设置阶梯孔的大台阶孔内,

23.所述转轴上设有支撑环,所述转轴的支撑环设在下垫片上,所述转轴的下部穿过下垫片的中孔以及伸出阶梯孔,所述转轴连接增速齿轮二;

24.所述转体的顶、底部中间分别设有容置孔一和容置孔二,所述容置孔一的中间设有具有穿孔的连接筒,所述穿孔连通容置孔二,所述底座的上部位于容置孔二内,所述转轴的上部位于容置孔二和穿孔内,所述转轴与转体通过平键连接;

25.所述连接筒具有外螺纹,所述调节螺帽与连接筒通过螺纹连接,所述调节螺帽的顶部封闭,所述弹簧位于调节螺帽和转轴之间;

26.所述阻尼壳体具有安置孔,所述转体位于安置孔内,所述安置孔的顶部设有挡环,所述上垫片位于挡环和调节螺帽之间;

27.所述阻尼壳体的底部设有法兰端,所述法兰端与底座的下部连接;

28.所述阻尼壳体内设有阻尼硅油。

29.还包括密封垫、密封塞和垫片,所述密封塞用于连接在安置孔的挡环上部,所述垫片、密封垫位于密封塞和挡环之间。

30.所述转体与阻尼壳体之间通过间隙配合,转体与底座之间通过间隙配合。

31.所述调节螺帽的顶部设有小孔。

32.所述行程控制机构包括压板、齿轮传动组件、开关底板、至少一组控制组件、开向行程开关和关向行程开关;

33.所述开关底板通过支撑轴平行设在压板的上方,

34.所述齿轮传动组件设在开关底板和压板之间、包括啮合的过渡齿轮一和过渡齿轮二,所述过渡齿轮一内用于连接行程轴,所述行程轴穿过一级行星架、且连接二级行星架;

35.所述过渡齿轮二内用于连接转动轴,所述转动轴向上伸出开关底板;

36.所述控制组件设在开关底板上方,所述控制组件包括凸轮片、垫套和拨叉部件,所述凸轮片、垫套和拨叉部件从下到下依次穿设在转动轴上,所述拨叉部件用于带动凸轮片,所述凸轮片用于接触开向行程开关或关向行程开关;

37.所述开向行程开关和关向行程开关分别设在开关底板上。

38.所述拨叉部件包括支板轴套、支板、圆头轴、碟簧、拨叉和挡垫片,所述支板轴套通过锁紧螺钉连接在转动轴上,

39.所述支板轴套的底部设有环形槽,

40.所述支板的一端设有连接孔,另一端设有安置孔,所述支板的安置孔套设在环形槽上,所述圆头轴的本体伸入连接孔内,所述圆头轴的底部设有环形挡槽,所述挡垫片位于环形挡槽内;

41.所述拨叉包括环体以及设在环体一侧的倒l形推杆,所述圆头轴的本体伸入环体

内,所述碟簧套设在圆头轴的本体上、位于支板和环体之间;

42.所述凸轮片上设有拨叉孔,所述推杆位于拨叉孔内。

43.其中,位于最上方一组控制组件中的垫套为支撑体,所述支撑体呈跑道型,所述支撑体具有一对穿孔,

44.所述行程轴向上伸出开关底板,所述行程轴和转动轴分别伸入一对穿孔内。

45.还包括限位螺钉,所述限位螺钉固定于壳体上,用于限制二级行星架的运动。

46.所述制动器为齿形制动器。

47.本实用新型采用电机驱动传动机构以及两级ngw减速机构,该传动形式能够保证在较小的体积下实现较大的传动比输出,从而实现核电站用弹簧复位电动执行机构体积紧凑和平稳复位的功能。

附图说明

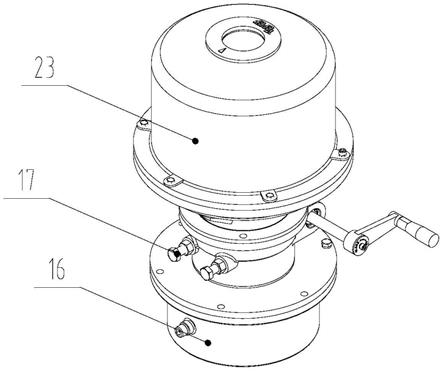

48.图1是本实用新型的立体结构示意图一,

49.图2是本实用新型的立体结构示意图二,

50.图3是本实用新型的内部结构示意图一,

51.图4是本实用新型的内部结构示意图二,

52.图5是阻尼器的结构示意图,

53.图6是转轴的结构示意图,

54.图7是转体和调节螺帽的连接结构示意图,

55.图8是行程控制机构的结构示意图一,

56.图9是行程控制机构的结构示意图二,

57.图10是拨叉组件的结构示意图;

58.图中1是电机,2是一级蜗轮,3是二级蜗杆,4是二级蜗轮,5是一级行星轮,6是一级太阳轮,7是一级行星架,8是二级行星轮,9是二级太阳轮,10是二级行星架,11是手动蜗杆,

59.12是手动切换机构,120是插销,

60.13是行程控制机构,

61.131是压板,132是过渡齿轮一,133是过渡齿轮二,134是开关底板,135是凸轮片,1350是拨叉孔,136是垫套,137是锁紧螺钉,138是拨叉部件,139是支撑体,1310是转动轴,1311是关向行程开关,1312是开向行程开关,1313是支板轴套,13130是环形槽,1314是支板,1315是圆头轴,1316是碟簧,1317是拨叉,13170是推杆,1318是挡垫片,1319是支撑轴;

62.14是一级内齿轮,15是二级内齿轮,16是复位弹簧箱,17是限位螺钉,18是制动器齿轮,19是制动器,

63.201是增速齿轮一,202是增速齿轮二,

64.21是阻尼器,

65.211是底座,212是铜套,213是转体,2131是容置孔一,2132是容置孔二,2133是连接筒,214是下垫片,215是阻尼壳体,216是上垫片,217是密封垫,218是密封塞,219是垫片,2110是调节螺帽,21101是小孔,2111是弹簧,2112是转轴,21120是支撑环,2113是挡环,2114是法兰端,2115是密封圈,2116是阶梯孔;

66.22是行程轴,23是壳体。

具体实施方式

67.本实用新型如图1

‑

10所示,包括壳体23,还包括设在壳体外的复位弹簧箱16和设在壳体内的电机1、传动机构、一级ngw减速机构、二级ngw减速机构、制动器、阻尼器以及行程控制机构,

68.所述电机通过传动机构连接一级ngw减速机构,所述一级ngw减速机构连接二级ngw减速机构,所述二级ngw减速机构连接复位弹簧箱和行程控制机构,

69.所述一级ngw减速机构通过制动器19连接阻尼器21。

70.本实用新型采用电机驱动传动机构以及两级ngw减速机构,该传动形式能够保证在较小的体积下实现较大的传动比输出,从而实现核电站用弹簧复位电动执行机构体积紧凑和平稳复位的功能。

71.所述传动机构包括一级蜗轮2、二级蜗杆3和二级蜗轮4,所述电机的旋转轴与一级蜗轮啮合,所述一级蜗轮2固定在二级蜗杆3上,所述二级蜗杆与二级蜗轮啮合。

72.电机旋转轴采用蜗杆直接输出形式,在保证传动精度的同时,降低了整机体积,提高了传动效率。

73.二级蜗轮和二级蜗杆,采用高传动效率自锁蜗杆,在保证传动效率的同时实现自锁,同时实现了弹簧复位过程中运行过程的平稳可靠。

74.所述一级ngw减速机构包括一级行星轮5、一级太阳轮6、一级行星架7和一级内齿轮14,

75.所述一级太阳轮固定在二级蜗轮上,所述一级行星轮分别与一级太阳轮和一级内齿轮啮合,所述一级行星轮固定在一级行星架上。

76.所述二级ngw减速机构包括二级行星轮、二级太阳轮和二级行星架,

77.所述二级太阳轮9固定在一级行星架7上,二级太阳轮9与二级行星轮8啮合,所述二级行星轮8固定在二级行星架10上;

78.所述二级行星架与复位弹簧箱连接。

79.二级行星架采用花键形式与复位弹簧箱连接,通过花键啮合角度的变化,实现复位弹簧箱输出扭矩的微调,降低复位弹簧的制造难度。

80.一级行星轮、一级太阳轮、一级行星架和一级内齿轮组成一级ngw减速机构,所述二级行星轮、二级太阳轮、二级行星架和二级内齿轮组成二级ngw减速机构,两级ngw减速机构,在保证传动效率的同时,实现大扭矩输出。

81.还包括手动切换机构12、二级内齿轮15和手动蜗杆11,所述手动切换机构包括具有插齿的插销120,所述壳体上设有插孔,所述插销活动连接在插孔内,所述插齿用于插入一级内齿轮14的外齿;

82.所述二级内齿轮15的内齿与二级行星轮8的外齿啮合,所述壳体上设有安置槽孔,

83.所述手动蜗杆位于安置槽孔内、且与二级内齿轮啮合。

84.手动蜗杆11具有自锁特性,保证了电动状态下,电机运动能够稳定传递至阀门,同时手动蜗杆与手动切换机构配合,能够实现故障和失电状态下的手动操作。

85.所述制动器的19一端设有制动器齿轮18,另一端设有增速齿轮一201,

86.所述制动器齿轮18与一级内齿轮14的外齿啮合;

87.所述阻尼器上设有增速齿轮二202,所述增速齿轮一和增速齿轮二啮合。

88.所述阻尼器21包括底座211、转体213、下垫片214、阻尼壳体215、上垫片216、调节螺帽2110、弹簧2111和转轴2112;

89.所述底座211呈凸字形,所述底座的中部设有上大下小的阶梯孔2116,所述下垫片具有中孔,所述下垫片水平设置阶梯孔的大台阶孔内,

90.所述转轴2112上设有支撑环21120,所述转轴2112的支撑环设在下垫片上,所述转轴的下部穿过下垫片的中孔以及伸出阶梯孔,所述转轴2112连接增速齿轮二;

91.所述转体213的顶、底部中间分别设有容置孔一2131和容置孔二2132,所述容置孔一的中间设有具有穿孔的连接筒2133,所述穿孔连通容置孔二,所述底211座的上部位于容置孔二内,所述转轴2112的上部位于容置孔二和穿孔内,所述转轴与转体通过平键连接;

92.所述连接筒2133具有外螺纹,所述调节螺帽2110与连接筒通过螺纹连接,所述调节螺帽的顶部封闭,所述弹簧2111位于调节螺帽和转轴之间;

93.所述阻尼壳体215具有安置孔,所述转体位于安置孔内,所述安置孔的顶部设有挡环2113,所述上垫片位于挡环和调节螺帽之间;

94.所述阻尼壳体的底部设有法兰端2114,所述法兰端与底座的下部连接;

95.所述阻尼壳体内设有阻尼硅油。

96.阻尼器采用液体摩擦式旋转阻尼器,该阻尼器具有体积小,运行平稳,运动停止后阻尼力矩消失的特点。该阻尼器在复位时可大大减弱阀门的阀芯和阀座间的冲击,在到达阀门安全位置后,弹簧力又能全部传递至阀门,无内部消耗,提高了效率。

97.在工作中,通过在底座和阻尼壳体之间设置转体,通过转轴带动转体运动,由于调节螺帽通过螺纹连接在转体的连接筒上,便于形成整体;在转轴和调节螺帽之间设置弹簧,使得调节螺帽和上垫片相接触;

98.阻尼力矩实现时,由于在阻尼壳体内设置阻尼硅油,在转轴转动过程中,转轴带动转体一同运动,转体在运动过程中会与阻尼壳体和底座之间由于硅油的存在而产生摩擦力;

99.阻尼力矩调整时,当阻尼器运行过程中,阻尼力矩不够时,可以调节调节螺帽,通过调节螺帽与转体之间的相对转动,从而使得转体与底座、外壳之间接触面积的增大,进而增加摩擦力,最终实现阻尼力矩的增大。

100.还包括密封垫217、密封塞218和垫片219,所述密封塞用于连接在安置孔的挡环上部,所述垫片、密封垫位于密封塞和挡环之间。

101.设置密封垫、密封塞和垫片,便于对阻尼壳体的顶部进行密封,操作可靠。

102.所述转体与阻尼壳体之间通过间隙配合,转体与底座之间通过间隙配合。

103.通过间隙配合,便于放置阻尼硅油动作。

104.还包括密封圈2115,所述密封圈位于壳体法兰端和底座之间。

105.设置密封圈,提高壳体和底座之间的密封性。

106.还包括铜套212,所述铜套设在阶梯孔的小阶梯孔内,所述转轴位于铜套内。

107.设置铜套,保证强度,提高耐磨性。

108.所述调节螺帽2110的顶部设有小孔21101。

109.设置小孔,可作为阻尼硅油补充孔。

110.所述行程控制机构13包括压板131、齿轮传动组件、开关底板134、至少一组控制组

件、开向行程开关1312和关向行程开关1311;

111.所述开关底板131通过支撑轴1319平行设在压板的上方,

112.所述齿轮传动组件设在开关底板和压板之间、包括啮合的过渡齿轮一132和过渡齿轮二133,所述过渡齿轮一132内用于连接行程轴22,所述行程轴22穿过一级行星架、且连接二级行星架;

113.所述过渡齿轮二133内用于连接转动轴1310,所述转动轴向上伸出开关底板;

114.所述控制组件设在开关底板上方,所述控制组件包括凸轮片135、垫套136和拨叉部件138,所述凸轮片、垫套和拨叉部件从下到下依次穿设在转动轴1310上,所述拨叉部件用于带动凸轮片,所述凸轮片用于接触开向行程开关或关向行程开关;

115.所述开向行程开关1312和关向行程开关1311分别设在开关底板上。

116.在工作中,通过在压板和开关底板之间设置啮合的过渡齿轮一和过渡齿轮二,过渡齿轮一内的行程轴动作时,带动过渡齿轮二内的转动轴动作;由于控制组件设在转动轴上,通过控制组件接触开向行程开关或关向行程开关,实现开关动作,进而控制电动执行机构的启停控制。

117.至少一组控制组件可根据用户需求对开关数量进行任意增减,增减的过程中仅需变换凸轮片、垫套、拨叉部件、锁紧螺钉和开关的数量。

118.所述拨叉部件138包括支板轴套1313、支板1314、圆头轴1315、碟簧136、拨叉1317和挡垫片1318,所述支板轴套通过锁紧螺钉137连接在转动轴上,

119.所述支板轴套的底部设有环形槽13130,

120.所述支板1314的一端设有连接孔,另一端设有安置孔,所述支板的安置孔套设在环形槽上,所述圆头轴的本体伸入连接孔内,所述圆头轴的底部设有环形挡槽,所述挡垫片位于环形挡槽内;

121.所述拨叉1317包括环体以及设在环体一侧的倒l形推杆13170,所述圆头轴的本体伸入环体内,所述碟簧套设在圆头轴的本体上、位于支板和环体之间;

122.所述凸轮片135上设有拨叉孔1350,所述推杆位于拨叉孔内。

123.应用时,拨叉部件8中支板轴套13与支板14固定连接,圆头轴15与支板14之间为间隙配合,在拨叉和支板之间设置碟簧,保持一定的预紧力,该预紧力能够保证凸轮片5压动开关的过程中圆头轴15不转动,而手动能够转动圆头轴。

124.位于最上方一组控制组件中的垫套为支撑体139,所述支撑体呈跑道型,所述支撑体具有一对穿孔,

125.所述行程轴22向上伸出开关底板,所述行程轴22和转动轴分1310别伸入一对穿孔内。

126.应用中,通过紧固螺钉使得过渡齿轮一与行程轴固定连接;支撑体空套在行程轴上,仅增加行程控制机构的抗震性能不传递运动。

127.电动执行机构的行程轴在运动过程中,将运动过程传递给过渡齿轮一,过渡齿轮一通过啮合将运行过程传递给过渡齿轮二,过渡齿轮二通过转动轴将运动传递给拨叉部件,再通过拨叉部件中的拨叉将运动传递给凸轮片,进而通过凸轮片压动开关(即开向行程开关、关向行程开关)。

128.在调节过程中分为粗调和细调两部分,粗调通过调整拨叉部件8在转动轴上的安

装位置来改变拨叉部件的位置,进而改变凸轮片压开关的位置。当粗调到位后,锁紧锁紧螺钉,从而固定拨叉部件。若粗调不能满足现场对于行程控制精度的要求,则可通过细调来实现行程开关的微调。细调时,通过转动圆头轴,调整拨叉的角度,进而带动凸轮片角度的微调,从而实现凸轮片压动开关位置的微调。

129.还包括限位螺钉17,所述限位螺钉固定于壳体上,用于限制二级行星架的运动。

130.限制执行机构行程都不会超过阀门的极限行程,保证了阀门的安全运行。

131.所述制动器19为齿形制动器。

132.采用低能耗齿形制动器,该制动器具有制动力矩大,寿命长,体积小,性能稳定的特点,能够满足核电系统恶劣的环境工况。

133.本实用新型在应用中,所述电机的旋转轴与一级蜗轮2啮合,所述一级蜗轮2固定在二级蜗杆3上,所述二级蜗杆3与二级蜗轮4啮合,所述一级太阳轮6固定在二级蜗轮4上,一级太阳轮6与一级行星轮5啮合,所述一级行星轮5固定在一级行星架7上,所述一级行星轮5分别与一级太阳轮6和一级内齿轮14啮合,

134.所述一级内齿轮14内齿与一级行星轮5啮合,外齿分别与手动切换机构12和制动器齿轮18啮合,

135.所述二级太阳轮9固定在一级行星架7上,二级太阳轮9与二级行星轮8啮合,所述二级行星轮8固定在二级行星架10上,所述二级行星轮8分别与二级太阳轮9和二级内齿轮15啮合,

136.所述二级内齿轮15内齿与二级行星轮啮合,外齿与手动蜗杆11啮合,所述二级行星架10与复位弹簧箱16相连接,所述限位螺钉17固定于壳体上,用于限制二级行星架10的运动。

137.所述制动器齿轮18设于制动器19上,所述制动器齿轮18另一端设有增速齿轮一20,增速齿轮一与阻尼器上的增速齿轮二啮合。

138.所述行程控制机构13与二级行星架10直接连接(即行程轴22与二级行星架连接),二级行星架作为直接输出部件,能够精准反馈电动执行机构的位置。二级行星架10的转动带动行程控制机构中凸轮片的转动,压动开关,切断电机电源,实现电动执行机构停止动作。

139.电动时:采用蜗轮蜗杆加两级ngw行星的减速传动结构,它由电机与一级蜗轮构成一级减速,二级蜗杆与二级蜗轮构成二级减速,一级太阳轮、一级行星轮、一级行星架以及一级内齿轮构成三级减速,二级太阳轮、二级行星轮、二级行星架以及二级内齿轮构成四级减速。传动路线中,一级ngw减速机构的一级内齿轮的外齿通过制动器实现固定从而保证了二级蜗轮传递至一级太阳轮的运动能够通过一级行星架输出。二级ngw减速机构的二级内齿轮的外齿通过手动蜗杆自锁实现固定,保证了一级行星架传递给二级太阳轮的运动,能够通过二级行星架输出,最终实现复位弹簧箱的储能和阀门的启闭。

140.手动时:采用蜗轮蜗杆加ngw的减速传动机构,手动操作状态时,手动操作机构切换至手动状态,此时一级ngw减速机构的一级内齿轮处于锁定状态,而二级蜗轮和二级蜗杆本身具有自锁特性,因此一级太阳轮处于锁定状态,从而一级ngw行星处于锁定状态,由于一级行星架与二级太阳轮固定连接,手动蜗杆的运动传递至二级内齿轮的外齿,而二级内齿轮的内齿将运动传递至二级行星轮,最终二级行星架输出运动实现阀门的启闭。

141.故障或失电复位时:采用两级ngw增速加两级正齿轮增速的传动机构,在失电或故障状态下,制动器处于失电状态,此时制动器不产生任何扭矩,手动切换机构处于电动状态,复位弹簧箱所产生的扭矩传递至二级行星架,由二级行星架通过二级行星轮和二级太阳轮传递至一级行星架,由于二级蜗轮和二级蜗杆本身具有自锁特性,一级太阳轮处于锁定状态,因此一级行星架将运动传递至一级行星轮,再由一级行星轮传递至一级内齿轮,通过一级内齿轮的外齿传递至制动器,进而通过增速齿轮一、二传递至阻尼器,实现弹簧复位。

142.故障或失电复位状态,采用四级增速的传动机构,实现了阻尼器以较小扭矩,保证了执行机构复位过程的平稳运行。

143.对于本案所公开的内容,还有以下几点需要说明:

144.(1)、本案所公开的实施例附图只涉及到与本案所公开实施例所涉及到的结构,其他结构可参考通常设计;

145.(2)、在不冲突的情况下,本案所公开的实施例及实施例中的特征可以相互组合以得到新的实施例;

146.以上,仅为本案所公开的具体实施方式,但本公开的保护范围并不局限于此,本案所公开的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1