一种滚轮罐耳的气液缓冲装置的制作方法

1.本实用新型涉及一种缓冲装置,尤其涉及一种滚轮罐耳的气液缓冲装置。

背景技术:

2.在矿山立井提升容器上,滚轮罐耳是主要的运行导向和缓冲部件,其缓冲装置主要有弹簧、液压、气液三种形式,采用气液缓冲的滚轮罐耳相对于弹簧、液压两种方式,具有变刚度曲线优异,承载能力大,能够快速吸收冲击能量,减震性能好,回弹柔和,对罐道冲击小等优点。但目前,气液缓冲式滚轮罐耳还未得到广泛的推广应用,气液缓冲装置结构复杂、制造要求高、长度调整不方便是其原因的一些方面,专利号201210190824.0,专利名称:气体弹簧液压阻尼轻型滚轮罐耳中提出了一种气液缓冲装置,气液缓冲装置的结构复杂、制造难度较大。

技术实现要素:

3.本实用新型所要解决的技术问题是:提供一种滚轮罐耳的气液缓冲装置,解决了现有气液缓冲装置的结构复杂、制造难度较大的问题。

4.本实用新型为解决上述提出的问题所采用的技术方案是:

5.一种滚轮罐耳的气液缓冲装置,包括充气阀2,所述充气阀2与缓冲筒组件1上部螺接,所述缓冲筒组件1包括筒体101、沉孔a102、沉孔b103、螺纹通孔104、间隔板a105、环形沉孔106、沉孔c107、连接通孔108和腔体a109,筒体101下部开设沉孔a102,所述筒体101上开设的所述沉孔a102顶部开设沉孔b103,且所述沉孔b103的内径小于所述沉孔a102的内径,所述筒体101上开设的所述沉孔b103下部设置与筒体101固定的间隔板a105,所述间隔板a105上表面开设环形沉孔106,所述间隔板a105下表面开设沉孔c107,所述间隔板a105中部开设让环形沉孔106、沉孔c107连通的连接通孔108,所述间隔板a105与所述筒体101上部围绕出腔体a109,所述筒体101上部开设螺纹通孔104,且所述螺纹通孔104与所述腔体a109连通设置;

6.所述充气阀2与螺纹通孔104螺接配合,柱塞3上部滑动位于所述筒体101上开设的沉孔a102内,所述柱塞3下部开设环形凹槽301,所述柱塞3上开设的环形凹槽301上端形成凸台302,所述间隔板a105、筒体101、柱塞3之间围绕出腔体b4,所述柱塞3下部套设环形密封盖5,所述柱塞3上的凸台302紧贴所述环形密封盖5内侧壁下表面,所述环形密封盖5上部与所述筒体101外侧壁下部螺纹连接。

7.所述的缓冲筒组件1还包括设置在所述筒体101的内侧壁且位于所述间隔板a105下侧的间隔板b110,且所述间隔板b110位于所述沉孔a102上侧,所述间隔板b110上开设位于所述连接通孔108正下方的漏斗形通孔a111,所述间隔板b110底部设置有与沉孔c107连通且等距的倒置漏斗形通孔b112,所述漏斗形通孔a111内放置有球体113,便于通过间隔板b110、球体113限制液压油9的流速。

8.所述的筒体101上表面固定设置环形耳片a114,便于通过环形耳片a114与滚轮罐

耳的摆臂铰接。

9.所述的柱塞3下表面开设螺纹沉孔303,螺杆6上部与螺纹沉孔303螺接,便于通过螺杆6调节气液缓冲装置的总体高度。

10.所述的螺杆6下部螺接锁紧螺母8,便于通过锁紧螺母8限制螺杆6移动。

11.所述的螺杆6下端固定设置环形耳片b7,便于通过环形耳片b7与滚轮罐耳底座铰接。

12.所述的腔体a109、腔体b4内置液压油9,且所述液压油9位于所述腔体a109三分之一高度处,剩余的所述腔体a109内置高压气体10,通过液压油9的有效高度,让气液缓冲装置达到最佳使用效果。

13.所述的高压气体10为高压氮气,防止液压油9氧化。

14.所述的筒体101与柱塞3之间通过柱塞3上设置的o形圈和格莱圈密封连接,防止液压油9渗漏。

15.所述的环形密封盖5下部内侧壁内嵌防尘密封圈11,期所述防尘密封圈11滑动套设在所述柱塞3上,防止从环形密封盖5下部飞入灰尘。

16.本实用新型的工作原理:固定柱塞下部,松开锁紧螺母,顺时针或逆时针旋转环形耳片b,环形耳片b带动螺杆,环形耳片a、环形耳片b间距达到所需长度,停止旋转环形耳片b,紧固锁紧螺母,松开柱塞,从充气阀向腔体a注射液压油,腔体a内的液压油经环形沉孔、连接通孔、沉孔c、倒置漏斗形通孔b进入腔体b,当腔体b内注满液压油并在腔体a内达到三分之一高度后,停止向充气阀注射液压油,从充气阀向腔体a内注射适度氮气,把环形耳片b铰接在滚轮罐耳底座上,把环形耳片a铰接滚轮罐耳的摆臂上,滚轮罐耳的摆臂下压缓冲筒组件,缓冲筒组件带动、充气阀向下运行,腔体b内的液压油经倒置漏斗形通孔b、沉孔c、连接通孔进入腔体a并压缩高压气体,当冲击力较大,球体被冲起暂时堵塞连接通孔,当腔体a内的压力与缓冲筒组件受到的外力平衡时,缓冲筒组件停止运行,当滚轮罐耳的摆臂上提缓冲筒组件,缓冲筒组件带动、充气阀向上运行,高压气体下顶液压油,腔体a内的液压油经连接通孔、沉孔c、倒置漏斗形通孔b进入腔体b,当腔体a内的压力回复初始位置时,缓冲筒组件停止运行。

17.本实用新型的有益效果在于:1、气液缓冲装置的结构相对简单、制造难度较小。2、缓冲筒组件还包括间隔板b,所述间隔板b位于所述沉孔b、间隔板a下侧且与筒体固定连接,所述间隔板b上开设位于所述连接通孔正下方的漏斗形通孔a,所述间隔板b底部设置有与沉孔c连通且等距的倒置漏斗形通孔b,所述漏斗形通孔a内放置有球体,便于通过间隔板b、球体限制液压油的流速。3、筒体上表面固定设置环形耳片a,便于通过环形耳片a与滚轮罐耳的摆臂铰接。4、柱塞下表面开设螺纹沉孔,螺杆上部与螺纹沉孔螺接,便于通过螺杆调节气液缓冲装置的总体高度。5、螺杆下部螺接锁紧螺母,便于通过锁紧螺母限制螺杆移动。6、螺杆下端固定设置环形耳片b,便于通过环形耳片b与滚轮罐耳底座铰接。7、腔体a、腔体b内置液压油,且所述液压油位于所述腔体a三分之一高度处,剩余的所述腔体a内置高压气体,通过液压油的有效高度,让气液缓冲装置达到最佳使用效果。8、高压气体为高压氮气,防止液压油氧化。9、筒体与柱塞之间通过柱塞上设置的o形圈和格莱圈密封连接,防止液压油渗漏。10、环形密封盖下部内侧壁内嵌防尘密封圈,期所述防尘密封圈滑动套设在所述柱塞上,防止从环形密封盖下部飞入灰尘。

附图说明

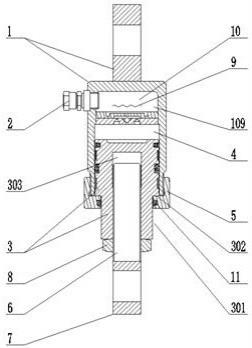

18.图1是本实用新型的结构示意图;

19.图2是本实用新型的剖面结构示意图;

20.图3是本实用新型缓冲筒组件的结构示意图。

21.其中,1

‑

缓冲筒组件、101

‑

筒体、102

‑

沉孔a、103

‑

沉孔b、104

‑

螺纹通孔、105

‑

间隔板a、106

‑

环形沉孔、107

‑

沉孔c、108

‑

连接通孔、109

‑

腔体a、110

‑

间隔板b、111

‑

漏斗形通孔a、112

‑

倒置漏斗形通孔b、113

‑

球体、114

‑

环形耳片a、2

‑

充气阀、3

‑

柱塞、301

‑

环形凹槽、302

‑

凸台、303

‑

螺纹沉孔、4

‑

腔体b、5

‑

环形密封盖、6

‑

螺杆、7

‑

环形耳片b、8

‑

锁紧螺母、9

‑

液压油、10

‑

高压气体、11

‑

防尘密封圈。

具体实施方式

22.下面结合附图进一步说明本实用新型的实施例。

23.参照图1

‑

3,本具体实施方式所述的一种滚轮罐耳的气液缓冲装置,包括充气阀2,所述充气阀2与缓冲筒组件1上部螺接,所述缓冲筒组件1包括筒体101、沉孔a102、沉孔b103、螺纹通孔104、间隔板a105、环形沉孔106、沉孔c107、连接通孔108和腔体a109,筒体101下部开设沉孔a102,所述筒体101上开设的所述沉孔a102顶部开设沉孔b103,且所述沉孔b103的内径小于所述沉孔a102的内径,所述筒体101上开设的所述沉孔b103下部设置与筒体101固定的间隔板a105,所述间隔板a105上表面开设环形沉孔106,所述间隔板a105下表面开设沉孔c107,所述间隔板a105中部开设让环形沉孔106、沉孔c107连通的连接通孔108,所述间隔板a105与所述筒体101上部围绕出腔体a109,所述筒体101上部开设螺纹通孔104,且所述螺纹通孔104与所述腔体a109连通设置;

24.所述充气阀2与螺纹通孔104螺接配合,柱塞3上部滑动位于所述筒体101上开设的沉孔a102内,所述柱塞3下部开设环形凹槽301,所述柱塞3上开设的环形凹槽301上端形成凸台302,所述间隔板a105、筒体101、柱塞3之间围绕出腔体b4,所述柱塞3下部套设环形密封盖5,所述柱塞3上的凸台302紧贴所述环形密封盖5内侧壁下表面,所述环形密封盖5上部与所述筒体101外侧壁下部螺纹连接。

25.所述的缓冲筒组件1还包括设置在所述筒体101的内侧壁且位于所述间隔板a105下侧的间隔板b110,且所述间隔板b110位于所述沉孔a102上侧,所述间隔板b110上开设位于所述连接通孔108正下方的漏斗形通孔a111,所述间隔板b110底部设置有与沉孔c107连通且等距的倒置漏斗形通孔b112,所述漏斗形通孔a111内放置有球体113,便于通过间隔板b110、球体113限制液压油9的流速。

26.所述的筒体101上表面固定设置环形耳片a114,便于通过环形耳片a114与滚轮罐耳的摆臂铰接。

27.所述的柱塞3下表面开设螺纹沉孔303,螺杆6上部与螺纹沉孔303螺接,便于通过螺杆6调节气液缓冲装置的总体高度。

28.所述的螺杆6下部螺接锁紧螺母8,便于通过锁紧螺母8限制螺杆6移动。

29.所述的螺杆6下端固定设置环形耳片b7,便于通过环形耳片b7与滚轮罐耳底座铰接。

30.所述的腔体a109、腔体b4内置液压油9,且所述液压油9位于所述腔体a109三分之

一高度处,剩余的所述腔体a109内置高压气体10,通过液压油9的有效高度,让气液缓冲装置达到最佳使用效果。

31.所述的高压气体10为高压氮气,防止液压油9氧化。

32.所述的筒体101与柱塞3之间通过柱塞3上设置的o形圈和格莱圈密封密连接,防止液压油9渗漏。

33.所述的环形密封盖5下部内侧壁内嵌防尘密封圈11,期所述防尘密封圈11滑动套设在所述柱塞3上,防止从环形密封盖5下部飞入灰尘。

34.本具体实施方式的工作原理:固定柱塞下部,松开锁紧螺母,顺时针或逆时针旋转环形耳片b,环形耳片b带动螺杆,环形耳片a、环形耳片b间距达到所需长度,停止旋转环形耳片b,紧固锁紧螺母,松开柱塞,从充气阀向腔体a注射液压油,腔体a内的液压油经环形沉孔、连接通孔、沉孔c、倒置漏斗形通孔b进入腔体b,当腔体b内注满液压油并在腔体a内达到三分之一高度后,停止向充气阀注射液压油,从充气阀向腔体a内注射适度氮气,把环形耳片b铰接在滚轮罐耳底座上,把环形耳片a铰接滚轮罐耳的摆臂上,滚轮罐耳的摆臂下压缓冲筒组件,缓冲筒组件带动、充气阀向下运行,腔体b内的液压油经倒置漏斗形通孔b、沉孔c、连接通孔进入腔体a并压缩高压气体,当冲击力较大,球体被冲起暂时堵塞连接通孔,当腔体a内的压力与缓冲筒组件受到的外力平衡时,缓冲筒组件停止运行,当滚轮罐耳的摆臂上提缓冲筒组件,缓冲筒组件带动、充气阀向上运行,高压气体下顶液压油,腔体a内的液压油经连接通孔、沉孔c、倒置漏斗形通孔b进入腔体b,当腔体a内的压力回复初始位置时,缓冲筒组件停止运行。

35.本实用新型的有益效果在于:1、气液缓冲装置的结构相对简单、制造难度较小。2、缓冲筒组件还包括设置在所述筒体的内侧壁且位于所述间隔板a下侧的间隔板b,且所述间隔板b位于所述沉孔a上侧,所述间隔板b上开设位于所述连接通孔正下方的漏斗形通孔a,所述间隔板b底部设置有与沉孔c连通且等距的倒置漏斗形通孔b,所述漏斗形通孔a内放置有球体。3、筒体上表面固定设置环形耳片a,便于通过环形耳片a与滚轮罐耳的摆臂铰接。4、柱塞下表面开设螺纹沉孔,螺杆上部与螺纹沉孔螺接,便于通过螺杆调节气液缓冲装置的总体高度。5、螺杆下部螺接锁紧螺母,便于通过锁紧螺母限制螺杆移动。6、螺杆下端固定设置环形耳片b,便于通过环形耳片b与滚轮罐耳底座铰接。7、腔体a、腔体b内置液压油,且所述液压油位于所述腔体a三分之一高度处,剩余的所述腔体a内置高压气体,通过液压油的有效高度,让气液缓冲装置达到最佳使用效果。8、高压气体为高压氮气,防止液压油氧化。9、筒体与柱塞之间通过柱塞上设置的o形圈和格莱圈密封连接,防止液压油渗漏。10、环形密封盖下部内侧壁内嵌防尘密封圈,期所述防尘密封圈滑动套设在所述柱塞上,防止从环形密封盖下部飞入灰尘。

36.本实用新型的具体实施例不构成对本实用新型的限制,凡是采用本实用新型的相似结构及变化,均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1