一种电动阀的制作方法

1.本实用新型涉及流体控制技术领域,特别是涉及一种电动阀。

背景技术:

2.图1所示为背景技术一种电动阀的局部结构示意图。该电动阀包括螺纹杆01、阀芯部件02。阀芯部件02的内螺纹与螺纹杆01的外螺纹配合,电动阀的转子旋转驱动螺纹杆01转动,使螺纹杆01带动阀芯部件02轴向移动调节电动阀的流量。

3.由于需要通过阀芯部件02的内螺纹与螺纹杆01的外螺纹配合使阀芯部件02远离或靠近阀口03,为了保证阀芯部件02与阀口03配合的可靠性,阀芯部件02的内螺纹与螺纹杆01的外螺纹之间的间隙设置不易过大,否则不但运行过程中会出现传导不稳,而且在电动阀全关再开启时,开阀脉冲不易管控。螺纹杆01的下端与阀芯部件02之间大体形成一个腔体,该腔体仅通过阀芯部件02的内螺纹与螺纹杆01的外螺纹之间的间隙与外部连通,这样,在电动阀运行过程中,随着阀芯部件02相对于阀口03移动过程中,前述腔体内的空气被压缩或膨胀,会产生不利于阀芯部件02相对于阀口03移动的力,从而影响电动阀运行的可靠性。

技术实现要素:

4.本技术的目的是提供一种电动阀,包括阀体部件、导向部件、传动部件和阀芯部件,所述传动部件包括螺纹轴,所述螺纹轴包括外螺纹部,所述阀芯部件包括连接部件和阀头部件,所述连接部件与所述阀头部件连接,所述连接部件包括内螺纹部和第一配合部,所述内螺纹部与所述外螺纹部螺纹连接,所述螺纹轴能够带动所述阀芯部件沿所述阀体部件的轴向移动,所述阀头部件能够靠近或远离所述电动阀的阀口部,所述阀芯部件包括内腔,所述内腔位于所述螺纹轴与所述阀头部件之间,所述阀头部件与所述连接部件之间包括连通通道,所述连通通道与所述内腔及所述阀芯部件的外部连通。

5.该方案的电动阀,阀头部件与连接部件之间包括连通通道,连通通道与内腔及阀芯部件的外部连通,从而使内腔内的压力通过连通通道得到释放,而不仅仅是通过内螺纹部与外螺纹部之间的螺纹间隙泄出,改善电动阀开阀过程中阀芯部件的动作可靠性。

附图说明

6.图1所示为背景技术的一种电动阀的结构示意图;

7.图2所示为本实用新型电动阀的具体实施例一的结构示意图;

8.图3所示为图2中i1处的放大示意图;

9.图4所示为图2中导向套的半剖立体图;

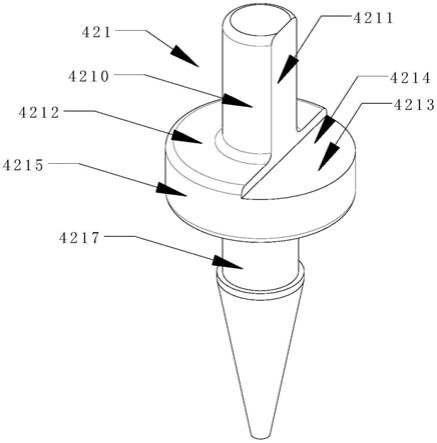

10.图5所示为图2中阀芯部件的立体图;

11.图6所示为图2中第二连接件的立体图;

12.图7所示为图6第二连接件的剖面图;

13.图8所示为图2中阀头的立体图;

14.图9所示为本实用新型电动阀的具体实施例二的结构示意图;

15.图10所示为图9中i2处的放大示意图。

具体实施方式

16.需要先说明的是,本文中若使用方位词,如“上”和“下”等,均是以本文说明书附图中图示位置为基准定义的,应当理解,所述方位词的使用只是为了描述技术方案的清楚及方便,不应当对保护范围构成限制。

17.为了使本技术领域技术人员更好地理解本技术技术方案,下面结合附图和具体实施例对本技术技术方案作进一步的说明。

18.如图2、图3所示,电动阀包括阀体部件1、导向部件2、传动部件3、阀芯部件4。

19.其中,阀体部件1包括上阀体11和下阀体部件12,下阀体部件12包括下阀体121和阀口座122。阀口座122部分位于下阀体121内,阀口座122自下阀体121的下开口伸出并与第一接管a焊接固定,阀口座122包括阀口部1220。此处,可以理解的是,电动阀的阀口部1220设置在下阀体121上也是可以的。上阀体11的下端与下阀体121焊接固定。传动部件3、导向部件2和阀芯部件4设置于阀体部件1的腔体内。

20.如图2及图4所示,导向部件2包括导向套21,导向套21呈筒状。导向套21与下阀体121直接焊接固定或通过第三件间接固定或导向套21与下阀体121压装过盈配合连接。导向套21与下阀体121直接焊接固定或压装过盈配合时,更易于保证导向套21与下阀体121之间的同轴度。传动部件3包括螺纹轴31、轴承32、转子33,导向套21的上端伸入转子33内,即导向套21部分位于转子33内,能够有效利用转子33的内部空间,减小电动阀的轴向和径向尺寸。螺纹轴31包括外螺纹部311。导向套21限制传动部件3相对于阀体部件1轴向移动。具体地,如图所示,导向套21包括轴承安装部20,如图4所示,轴承安装部20包括向螺纹轴31方向凸出的凸环25作为轴承支撑部,轴承32至少部分位于轴承安装部20内并坐落于凸环25上。轴承安装部20与轴承32固定连接,固定连接的方式可以是二者直接铆接、焊接或通过第三件卡接。

21.轴承32包括轴承内圈321和轴承外圈322,轴承外圈322与轴承安装部20固定连接,目的是使轴承外圈322相对于导向套21不发生周向转动。螺纹轴31贯穿轴承内圈321,螺纹轴31与轴承内圈321间隙配合或过盈配合,轴承内圈321与轴承外圈322之间为滚珠。轴承内圈321与螺纹轴31的具体连接方式如下:传动部件3包括固定套34,固定套34套设或卡接到螺纹轴31的外周,固定套34与螺纹轴31过盈配合或焊接固定。螺纹轴31包括侧凸部310,轴承内圈321与固定套34及侧凸部310直接相抵接。

22.如图3、图5所示,阀芯部件4能够靠近或远离电动阀的阀口部1220,阀芯部件4包括连接部件41和阀头部件42。导向套21包括导向套配合面215,连接部件41包括阀芯配合面4134,在阀芯部件4沿阀体部件1的轴向移动过程中,阀芯配合面4134与导向套配合面215滑动配合,使导向套21对阀芯部件4的轴向移动提供导向。

23.连接部件41与导向套21滑动配合。阀头部件42与连接部件41连接。如图2及图4所示,导向套21包括第一止转部211,连接部件41包括内螺纹部411和第一配合部412,内螺纹部411与螺纹轴31的外螺纹部311螺纹连接。第一止转部211与第一配合部412中的一者为凸

部,另一者为凹部,导向套21与阀芯部件4通过凸部与凹部凹凸配合,使导向套21能够限制阀芯部件4相对于导向套21周向转动,进而螺纹轴31能够带动阀芯部件4沿阀体部件1的轴向移动,以打开或关闭电动阀的阀口部1220。

24.导向套21包括止动部214,止动部214为相对于导向套配合面215向螺纹轴31的径向凸出的内凸部,其可以是圆环,也可以是若干凸条。止动部214位于轴承32的下端与阀芯部件4之间,阀芯部件4能够与止动部214抵接,即止动部214能够限制阀芯部件4远离阀口部1220的最大行程,使阀芯部件4达到最大行程不再继续向远离阀口部1220的方向移动。止动部214与轴承支撑部25形成台阶孔,止动部214的上端面比轴承支撑部25的上端面更靠近阀口部1220,即,轴承支撑部25与止动部214在导向套21的轴向上错位设置,目的是为了防止对下述轴承内圈321产生干涉。

25.导向套21包括相对于导向套配合面215向导向套21的外壁方向凹陷的凹槽211,凹槽211即为前述的用于与阀芯部件4凹凸配合的凹部(第一止转部),凹槽211的个数在本实施例中有四个,沿导向套21的周向间隔设置。

26.本技术的电动阀,导向套21与阀体部件1固定连接,阀体部件1对导向套21进行轴向定位,导向套21又支撑着传动部件3,并且,导向套21还限制阀芯部件4周向转动。从而,导向套21具有多功能,能够很好的减少电动阀的零部件数量,并且在此基础上,导向套21部分伸入转子33内,能够使电动阀的整体结构变得更加紧凑。

27.如图3所示,阀芯部件4包括内腔40,内腔40位于螺纹轴31与阀头部件42之间。图3中,内腔40大体由螺纹轴31的下表面、连接部件41的内壁及阀头部件42的上表面围成。在电动阀应用于系统中后,系统中的流体能够通过导向套21的内壁与阀芯部件4的外壁之间的间隙流入内腔40。能够理解的是,在螺纹轴31带动阀芯部件4轴向移动过程中,内腔40的体积是可变的。当内腔40的体积减小。内腔40内的流体的压力将升高,会产生不利于电动阀开阀的作用力,影响电动阀阀芯部件4动作的可靠性。为此。如图3所示,阀头部件42与连接部件41之间包括连通通道,可以是阀头部件42设置有连通通道,也可是连接部件41设置有连通通道,连通通道将内腔40与阀芯部件4的外部连通,连通通道的通流量大于内螺纹部411与外螺纹部311之间的通流量。从而使内腔40内的压力优先通过连通通道得到释放,而不仅仅是通过内螺纹部411与外螺纹部311之间的螺纹间隙泄出,改善电动阀开阀过程中阀芯部件4的动作可靠性。

28.下面对实施例一中连通通道的设置进行详细说明。如图3所示,连接部件41包括第一连接件413和第二连接件414。第一连接件413至少部分位于导向套21内。第一连接件413与导向套21滑动配合。第一连接件413由非金属材料制成,能够方便第一连接件413的形状加工,并减少第一连接件413与导向套21之间及第一连接件413与螺纹轴31之间的磨损。第二连接件414由金属材料制成,第二连接件414与第一连接件413注塑固定。第一连接件413包括前述的内螺纹部411,螺纹轴31的下端伸入内螺纹部411,螺纹轴31的外螺纹部311与内螺纹部411螺纹连接以使螺纹轴31能够带动阀芯部件4远离或靠近(包括抵接)阀口部1220。

29.如图5所示,第一连接件413包括前述的阀芯配合面4134,阀芯配合面4134的外缘轮廓线为圆形,第一连接件413包括前述第一配合部,第一配合部具有相对于阀芯配合面4134径向凸出的若干凸块412,若干凸块412作为与导向套21的凹部凹凸配合的凸部,本文中,凸块412为沿第一连接件的凸筋,凸块412的个数与前述凹槽211的个数相应,本文实施

例中,均设置为四个。

30.阀头部件42包括阀头421和密封环422,阀头421为金属材料制成,阀头421与第二连接件413焊接固定或过盈配合或螺纹连接。本实施例中,阀头421包括插入部4210,第二连接件414包括插孔4141,插入部4210至少部分位于插孔4141内并与插孔4141的孔壁过盈配合。

31.如图3、图8所示,连通通道包括第一通路m,第一通路m位于插入部4210的外壁与插孔4141的孔壁之间。

32.如3及图4、图8所示,插入部4210为带切面4211的柱状,插孔4141包括直孔4142和喇叭孔4143。喇叭孔4143的开口呈上小下大设置,开口小的一端与直孔4142的下端连接,切面4211与直孔4142的孔壁之间形成主通路m1,切面4211与喇叭孔4143的孔壁之间形成导向通路m2。第一通路m包括前述的主通路m1和导向通路m2。第一通路m结构简单,加工方便。其中导向通路m2的设计,能够减小流阻,使内腔40内的流体更易于经主通路m1流向阀芯部件4的外部。

33.更具体地,如图6

‑

8所示,第二连接件414包括位于第一连接件413内的基部4145和位于第二连接件414下侧的径向凸出部4146,基部4145与径向凸出部4146相垂直设置,基部4145设置有前述的插孔4141。喇叭孔4143开口大的一端的孔壁与径向凸出部4146的下表面连接。阀头421包括盘状部4215,盘状部4215与插入部4210相垂直设置。盘状部4215的上表面朝向径向凸出部4146的下表面,盘状部4215的上表面包括第一平面4212和第二平面4213,第一平面4212比第二平面4213更远离阀口部1220。从而,盘状部4215形成一个缺口部4214,切面4211与第二平面4213垂直设置,切面4211的下端与第二平面4213衔接。第一通路m位于切面4211与插孔4141之间。连通通道还包括位于第二平面4213与径向凸出部4146之间的第二通路n。

34.在此基础上,可以理解,连通通道的具体结构细节可以设计的较为灵活。连通通道可以仅在阀头421上设置缺口部,使缺口部与第二连接件414配合形成连通通道。或者,连通通道也可以是在第二连接件414上设置缺口部,使缺口部与阀头421配合形成连通通道,或者分别在第二连接件414及阀头421上各形成缺口部,通过两个零件上的缺口部的配合形成连通通道。

35.本实施例中,阀口座122由金属材料制成,为了实现电动阀良好的内泄露性能,如图3所示,阀头部件42还包括软件材料制成的密封环422,阀头421包括位于盘状部4215下侧的密封环安装部4217,密封环安装部4217呈圆柱状,盘状部4215呈圆盘状,盘状部4215的下端面的直径大于密封环安装部4217的直径,密封环422套设在密封环安装部4217的外周部,密封环422能够与阀口部1220抵接或分离使电动阀关闭或打开。

36.上述对本技术实施例一电动阀中的连通通道的结构进行了详细说明,上述结构的电动阀,在其它结构不变的情况下,通过对第二连接件及阀头部件结构进行变更设计后,形成本技术实施例二电动阀。

37.如图9所示,本实施例中,与实施例一中结构相同的零部件使用相同的附图标记。电动阀包括阀头部件42a,阀头部件42a包括阀头421a、环形的固定座423a、软件材料制成的密封环422。阀头421a贯穿固定座423a并与固定座423a铆接或焊接固定,固定座423a及密封环422呈圆环形,固定座423a的下表面的外径大于密封环422的外径,密封环422套设于阀头

421a的外部并位于固定座423a的下侧。连通通道位于固定座423a与第二连接件414a之间。阀头421a与固定座423a分体设置,相比于实施例一中的阀头部件42虽多了一个零部件,但由于采用固定座423a直接与第二连接件414a固定,阀头421a的轴向尺寸得到减小。

38.第二连接件414a包括位于第一连接件413内的基部4145a和位于第一连接件413外部的容纳部4146a,基部4145a与第一连接件413注塑连接,容纳部4146a包括台阶面4148a朝向阀口部1220的台阶孔4147a,固定座423a至少部分位于台阶孔4147a内,固定座423a与台阶孔4147a的孔壁过盈配合或焊接固定。连通通道包括第一通路ma1,第一通路ma1位于固定座423a与台阶面4148a及固定座423a与台阶孔4147a的孔壁之间。此时,第一通路ma1的具体结构及位置可以设计地较为灵活。可以仅在固定座423a上设置缺口部、仅在第二连接件414a的容纳部4146a设置缺口部,或分别在固定座423a及第二连接件414a的容纳部4146a设置缺口部。下面以仅在固定座423a上设置缺口部进行说明。

39.如图9及图10所示,内腔40a位于螺纹轴31与阀头部件42a之间,固定座423a包括上缺口部4231a和侧缺口部4232a,上缺口部4231a与侧缺口部4232a垂直设置,上缺口部4231a的上表面与台阶面4148a相对设置,侧缺口部4232a的侧面与台阶孔4147a的孔壁相对设置,第一通路ma1位于上缺口部4231a的上表面与台阶面4148a及侧缺口部4243a的侧面与台阶孔4147a的孔壁之间,第一通路ma1加工容易。

40.更进一步,如图10所示,第二连接件414包括上小下大的喇叭孔4143a,喇叭孔4143a的孔壁下端与台阶面4148a连接,本实施例中,喇叭孔4143a为内腔40a的一部分,对内腔40a流至第一通路ma1中的流体进行导流。

41.如图9及图10所示,导向套21内包括位于第一连接件413上侧的上腔o,电动阀包括位于阀体部件1内导向套21下侧的下腔p、位于导向套21外侧和阀体部件4之间的外腔q,外腔q与上腔o之间包括连通外腔q与上腔0的第一压力平衡孔210,第一压力平衡孔210使上腔o内的流体压力得到释放,外腔q与下腔p之间包括连通外腔q与下腔p的第二压力平衡孔220,第二压力平衡孔220将外腔o与下腔p连通后,能够减小进入下腔p内的流体对导向套21及阀芯部件4的压力冲击,防止阀芯部件4相对于阀口部1220发生偏斜,影响电动阀性能,从而提高电动阀的产品可靠性。如图所示,第一压力平衡孔210为形成于导向套21的侧壁的径向通孔,当然,第一压力平衡孔210的具体形状不作限制。

42.如图2、图3及图4所示,导向套21包括第一环形部23和第二环形部24,第二环形部24自第一环形部23的下端径向伸出,下阀体121包括台阶面朝向转子33的定位台阶341,导向套21坐落于定位台阶341上,第一环形部23的外壁的横截面为圆形,第二环形部24的外壁的横截面为非圆形,第二环形部24包括坐落于定位台阶341的固定部241和不与定位台阶341接触的非固定部242,所述非固定部242与下阀体121配合形成第二压力平衡孔220,第二压力平衡孔220工艺性好。

43.在图9所示实施例中,在轴承内圈321与侧凸部310之间设置弹性件34,弹性件34可以是弹簧也可以弹性压板等其它零部件,弹性件34的一端与轴承内圈321抵接,弹性件的另一端与侧凸部310抵接。弹性件34的设置,保护电动阀关阀时,阀芯部件4与阀口部1220刚接触后,若阀芯部件4继续向下移动,则弹性件34被压缩,避免内螺纹部411与外螺纹部30的螺纹受力损伤,影响电动阀动作可靠性。

44.上述实施例中,还可以进行变更设计,将连通通道设置在连接部件上,例如,在连

接部件上开设凹槽或者其它形式的缺口作为连通通道来与阀头部件配合也是可以的,这在本文附图基础上能够理解,不再增加附图进行说明。

45.以上对本技术所提供的电动阀进行了举例介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1