一种用于主锥齿轮轴承润滑的甩油环及其主锥齿轮轴承的制作方法

1.本实用新型涉及轴承领域,尤其涉及一种用于主锥齿轮轴承润滑的甩油环及其主锥齿轮轴承。

背景技术:

2.主减速器主锥齿轮轴承采用飞溅润滑,即以齿轮箱作为油箱,在减速器壳上设有集油槽、进油孔和回油孔,通过主锥齿轮的旋转使润滑油通过油道甩入轴承腔内进行润滑,润滑油在圆锥滚子旋转时产生的泵油作用下,由小端流向大端,通过回油孔流回齿轮箱,实现轴承的润滑及润滑油的循环。

3.然而,主锥齿轮前轴承距离油面和齿轮较远,且有后轴承相隔,润滑条件较差;且由于主减速器轴存在5~7

°

倾角,前轴承处于高位,润滑条件更加恶劣,极易引起轴承的磨损,影响车辆运转稳定性。例如申请号为202021762935.0的汽车主减差速器主锥轴承单元。

技术实现要素:

4.本实用新型针对现有技术中主锥齿轮轴承润滑效果差的缺点,提供一种用于主锥齿轮轴承润滑的甩油环及其主锥齿轮轴承。

5.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

6.一种用于主锥齿轮轴承润滑的甩油环,包括一体成型的环体,环体上设有环形槽,环形槽的圆周底面上均布有数量至少为三个的分流槽,分流槽一侧贯通环体的右侧壁并形成形状为弧形的前分流口,分流槽的底面设有倾斜到前分流口的导流面,靠近前分流口一侧的环体侧壁上设有数量为若干个的甩油翅片,所有甩油翅片环绕且均布在靠近导流面一侧的环体上,相邻甩油翅片之间形成甩油槽。分流槽通过导流面将流入轴承腔的润滑油分为两部分,实现了向前轴承的分流,有效的避免了前轴承润滑油不足的情况。甩油翅片结构设计一方面在离心力的作用下,将通过前分流口流入的润滑油泵送到前轴承处,实现前轴承的润滑;另一方面,增加润滑油流动面积,提升了散热效果,降低润滑油的温度。

7.作为优选,分流槽另一侧贯通环体的左侧壁并形成后分流口,后分流口为弧形分流口。后分流口能够将润滑油引入到后轴承进行润滑,从而使得本甩油环能够对前后轴承进行同时润滑处理。

8.作为优选,分流槽的槽底面为弧形面,所有分流槽的槽底面都在同一圆周面上。

9.作为优选,导流面的形状为弧形面或平面,在同一径向横截面上,导流面与分流槽的槽底面之间的夹角为α,α≥10

°

。该结构使得润滑油能够顺着导流面快速的流出前分流口,方便甩翅片及时甩动润滑油进行润滑。

10.作为优选,甩油槽为倾斜槽,所有甩油槽的倾斜方向与其旋转方向一致。

11.作为优选,环体中轴线方向上设有用于安装主锥齿轮轴的轴孔,环体上还设有与轴孔同轴且连通的扩充孔,扩充孔的孔径大于轴孔的孔径。扩充孔用于平衡润滑油的冲击力。

12.作为优选,甩油翅片宽度为0.5mm~5mm,甩油槽的宽度为0.5mm~3mm。甩油翅片能够将润滑有甩送到指定位置。

13.一种主锥齿轮轴承,包括轴承外圈、后轴承内圈和前轴承内圈,后轴承内圈和前轴承内圈都安装在轴承外圈内并形成形状都为锥形的后滚道和前滚道,前轴承内圈的内端部安装有用于主锥齿轮轴承润滑的甩油环,甩油环上的前分流口正对前滚道,分流槽另一侧贯通环体的左侧壁并形成后分流口,后分流口正对后滚道,甩油环与轴承外圈的内壁之间设有间隙,轴承外圈的外圆周面上设有数量为多个的进油孔,进油孔与环形槽相对设置。

14.作为优选,靠近后轴承内圈的环体一端部上设有扩充孔,扩充孔与后轴承内圈的外圆周面形成调整腔。

15.作为优选,调整腔的宽度为a,扩充孔内壁到环体外圆周面的垂直距离为b,a≤b/2。

16.作为优选,后滚道和前滚道内都安装有滚珠和保持架。

17.本实用新型由于采用了以上技术方案,具有显著的技术效果:

18.分流槽通过导流面将流入轴承腔的润滑油分为两部分,实现了向前轴承的分流,有效的避免了前轴承润滑油不足的情况;

19.甩油翅片结构设计一方面在离心力的作用下,将通过前分流口流入的润滑油泵送到前轴承处,实现前轴承的润滑;另一方面,增加润滑油流动面积,提升了散热效果,降低润滑油的温度。

附图说明

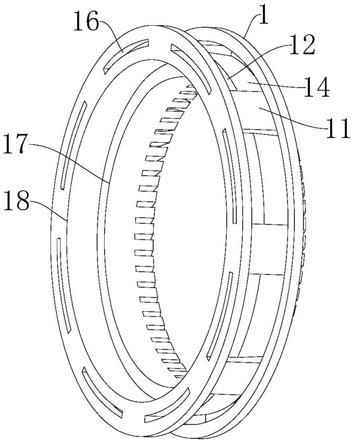

20.图1是本实用新型中甩油环第一位置状态下的结构示意图。

21.图2是本实用新型中甩油环第一位置状态下的结构示意图。

22.图3是甩油环的剖视结构示意图。

23.图4是本实用新型中主锥齿轮轴承的剖视结构示意图。

24.图5是图4中a的局部放大示意图。

25.以上附图中各数字标号所指代的部位名称如下:

26.1—环体

27.11—环形槽、12—分流槽、13—前分流口、14—导流面、15—甩油翅片、16—后分流口、17—轴孔、18—扩充孔

28.150—甩油槽

29.2—轴承外圈

30.21—进油孔

31.3—后轴承内圈

32.4—前轴承内圈

33.5—滚珠

34.6—保持架

35.100—后滚道

36.200—前滚道

37.300—调整腔

具体实施方式

38.下面结合附图1

‑

5与实施例对本实用新型作进一步详细描述。

39.实施例1

40.一种用于主锥齿轮轴承润滑的甩油环,包括一体成型的环体1,环体1的外圆周面上设有用于储存润滑油的环形槽11,环形槽11的圆周底面上均布有数量至少为三个的分流槽12,本实施例分流槽12的数量为八个。环形槽11内的润滑油流动到分流槽12内,润滑油通过分流槽12两侧的分流口分流出去。分流槽12一侧贯通环体1的右侧壁并形成形状为弧形的前分流口13,靠近前分流口13的轴承为前轴承,润滑油能够从前分流口13流出并给前轴承润滑。分流槽12的底面设有倾斜到前分流口13的导流面14,导流面14用于引导润滑油并分流到前分流口13。靠近前分流口13一侧的环体1侧壁上设有数量为若干个的甩油翅片15,甩油翅片15的宽度为0.5mm,所有甩油翅片15环绕且均布在靠近导流面14一侧的环体1上,相邻甩油翅片15之间形成甩油槽150,甩油槽150的宽度为0.5mm,前分流口13流出的润滑油能够被甩油翅片15泵送到前轴承内进行润滑,同时甩油翅片15增加了润滑油流动面积,提升了散热效果,降低润滑油的温度。

41.分流槽12另一侧贯通环体1的左侧壁并形成后分流口16,同一个分流槽12上后分流口16与前分流口13相对设计,由于导流面14的作用下,所以前分流口13的开口面积大于后分流口16的开口面积,后分流口16为弧形分流口。靠近后分流口16的轴承为后轴承,分流槽12内的部分润滑油通过后分流口16流出,从而将润滑油引入到后轴承进行润滑。

42.分流槽12的槽底面为弧形面,所有分流槽12的槽底面都在同一圆周面上。

43.导流面14的形状为弧形面,在同一径向横截面上,导流面14与分流槽12的槽底面之间的夹角为α,α≥10

°

,本实施例α为10

°

。

44.甩油槽150为倾斜槽,所有甩油槽150的倾斜方向与其旋转方向一致,甩油槽150甩出的润滑油不会相互干涉,从而保证润滑油能够甩到指定的位置。

45.环体1中轴线方向上设有用于安装主锥齿轮轴的轴孔17,环体1上还设有与轴孔17同轴且连通的扩充孔18,扩充孔18的孔径大于轴孔17的孔径。

46.实施例2

47.实施例2与实施例1特征基本相同,不同的是导流面14的形状为平面,导流面14与分流槽12的槽底面之间的夹角为α,α为20

°

。

48.实施例3

49.实施例3与实施例1特征基本相同,不同的是甩油翅片宽度为2.75mm,甩油槽的宽度为1.75mm。

50.实施例4

51.实施例4与实施例1特征基本相同,不同的是甩油翅片宽度为5mm,甩油槽的宽度为3mm。

52.实施例5

53.一种主锥齿轮轴承,包括轴承外圈2、后轴承内圈3和前轴承内圈4,后轴承内圈3和前轴承内圈4都安装在轴承外圈2内并形成形状都为锥形的后滚道100和前滚道200,后滚道100和前滚道200内都安装有滚珠5和保持架6,前轴承内圈4的内端部安装有实施例1或2或3或4中的用于主锥齿轮轴承润滑的甩油环,甩油环上的前分流口13正对前滚道200,当主锥

齿轮轴承转动时,前分流口13能够将润滑油输送到前滚道200内进行润滑。分流槽12另一侧贯通环体1的左侧壁并形成后分流口16,后分流口16正对后滚道100,当主锥齿轮轴承转动时,后分流口16将润滑油输送到后滚道100内进行润滑。甩油环与轴承外圈2的内壁之间设有间隙,轴承外圈2的外圆周面上设有数量为多个的进油孔21,进油孔21与环形槽11相对设置,润滑油通过进油孔21输送到甩油环的环形槽11内。

54.靠近后轴承内圈3的环体1一端部上设有扩充孔18,扩充孔18与后轴承内圈3的外圆周面形成调整腔300,调整腔300能够平衡润滑油的冲击力。调整腔300的宽度为a,扩充孔18内壁到环体1外圆周面的垂直距离为b,a≤b/2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1