一种密封结构及车辆的制作方法

1.本技术涉及汽车技术领域,尤其涉及一种密封结构及车辆。

背景技术:

2.随着汽车工业的发展,制动钳与软管连接的密封结构一般使用螺接密封的方式,并通过空心螺栓连接实现油液流通,但这种密封结构在紧固扭矩时管路容易随转,导致密封效果较差。

技术实现要素:

3.本技术实施例提供一种密封结构及车辆,以解决密封效果较差的问题。

4.第一方面,本技术实施例提供了一种密封结构,包括钳体、制动软管和螺栓,其中:

5.所述制动软管包括软管接头、第一软管和第二软管,所述软管接头外侧壁的第一位置与所述第一软管的第一端连接,所述软管接头外侧壁的第二位置与所述第二软管的第一端连接,所述第一位置与所述第二位置在所述软管接头外侧壁上对称设置,且所述第一软管为l型结构;

6.所述钳体表面形成有第一凸台和第二凸台,所述第一凸台设有第一凹槽,所述螺栓穿过所述软管接头与所述第一凹槽的底部抵接,所述第二凸台设有第二凹槽,所述第一软管的第二端设于所述第二凹槽内。

7.第二方面,本技术实施例还提供一种车辆,所述车辆包括本技术实施例第一方面公开的所述密封结构。

8.本技术实施例中,通过所述螺栓紧固所述制动软管与所述钳体,实现密封,并将l型结构的所述第一软管的第二端装配在所述第二凹槽内,实现所述制动软管与所述钳体的限位,可以避免紧固扭矩时所述制动软管的管路随转的情况,确保油液不外泄,从而提高密封效果。

附图说明

9.为了更清楚地说明本技术实施例的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

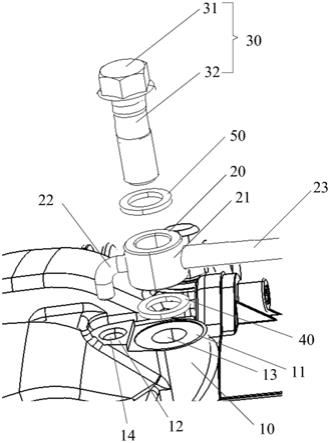

10.图1是本技术实施例提供的密封结构的结构示意图之一;

11.图2是本技术实施例提供的密封结构的结构示意图之二;

12.图3是本技术实施例提供的密封结构的剖视图。

具体实施方式

13.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

14.请参阅图1,图1是本技术实施例提供的密封结构的结构示意图之一,如图1所示,包括钳体10、制动软管20和螺栓30,其中:

15.所述制动软管20包括软管接头21、第一软管22和第二软管23,所述软管接头21外侧壁的第一位置与所述第一软管22的第一端连接,所述软管接头21外侧壁的第二位置与所述第二软管23的第一端连接,所述第一位置与所述第二位置在所述软管接头21外侧壁上对称设置,且所述第一软管22为l型结构;

16.所述钳体10表面形成有第一凸台11和第二凸台12,所述第一凸台11设有第一凹槽13,所述螺栓30设有空心结构,所述螺栓30穿过所述软管接头21与所述第一凹槽的底部抵接,所述第二凸台12设有第二凹槽14,所述第一软管22的第二端设于所述第二凹槽14内。

17.具体地,上述钳体10、上述螺栓30均为金属件,钳体10的材料优选qt550(球墨铸铁550)铸造成型,钳体10的表面设有上述第一凹槽13和上述第二凹槽40用于装配上述螺栓30和制动软管20,螺栓30的材料优选40cr(合金结构钢)机加工成型,设有空心结构的上述螺栓30用于将制动液传递至上述钳体10内,并紧固上述制动软管20与上述钳体10;上述制动软管20为金属件与橡胶件的组合件,材料优选10号无缝钢管铸造成型和epdm(ethylene propylene diene monomer,三元乙丙橡胶)注塑成型,用于制动液的流动。

18.图2为上述密封结构装配完成后的结构示意图,如图2所示,上述第一软管22通过l型结构与上述第二凹槽14形成限位结构,上述螺栓30穿过上述软管接头21与所述第一凹槽的底部抵接,实现上述密封结构的密封。另外,上述钳体10还可以设有内螺纹,这样,上述螺栓30可以在上述第一凹槽13内拧紧,并且上述钳体10内螺纹加工后,可以使用检具装配拆解一次,检查上述钳体10内是否有加工杂质残留,避免与上述螺栓30装配时,造成扭矩损失和虚假扭矩的情况。

19.本技术实施例中,通过所述螺栓30紧固所述制动软管20与所述钳体10,实现密封,并将l型结构的所述第一软管21的第二端装配在所述第二凹槽14内,实现所述制动软管20与所述钳体10的限位,可以避免紧固扭矩时所述制动软管20的管路随转的情况,确保油液不外泄,从而提高密封效果。

20.可选地,如图1所示,所述密封结构还包括第一垫圈40和第二垫圈50,所述第一垫圈40设于所述第一凸台11与所述软管接头21之间,所述第二垫圈50设于所述软管接头21与所述螺栓30的头部之间。

21.上述第一垫圈40和上述第二垫圈50可以均为金属件,材料优选紫铜冲压成型。上述第一垫圈40装配在上述第一凸台11与上述软管接头21之间的贴合面,上述第二垫圈50装配在上述软管接头21与上述螺栓30的头部之间的贴合面,当上述螺栓30打紧扭矩后,上述第一垫圈40和上述第二垫圈50通过自身变形实现密封结构的密封,保证油液不外泄。

22.可选地,如图1所示,所述第一垫圈40和所述第二垫圈50均为金属材料,所述第一垫圈40和所述第二垫圈50同轴设置,所述第一垫圈40的内壁与所述螺栓30之间形成有第一间隙,所述第二垫圈50的内壁与所述螺栓30之间形成有第二间隙,且所述第一间隙的尺寸与所述第二间隙的尺寸一致。

23.该实施方式中,所述第一凸台11与所述软管接头21之间的贴合面由所述第一垫圈40的变形实现密封,所述软管接头21与所述螺栓30之间的贴合面由所述第二垫圈50的变形实现密封,所述第一垫圈40和所述第二垫圈50分别与所述螺栓30形成的间隙的尺寸一致,且所述第一垫圈40和所述第二垫圈50同轴设置,这样,所述密封结构在所述软管接头20的两个贴合面上的密封可以实现一致性,从而提高所述软管接头20的两个贴合面的密封稳定性。

24.可选地,所述第一软管22的第二端与所述第二凹槽14的内侧壁之间形成有第三间隙,所述第一软管22在水平方向上的尺寸设为第一尺寸、第二尺寸和第三尺寸之和,所述第一尺寸为所述第一凹槽13与所述第二凹槽14之间在水平方向上的距离,所述第二尺寸为所述第一间隙的尺寸,所述第三尺寸为所述第三间隙的尺寸。

25.优选地,上述钳体10与上述制动软管20可以通过上述第一软管22的l型结构限位,上述第二凹槽14的尺寸设置为直径5.5毫米,上述第一软管22的第二端的尺寸设置为直径5毫米,这样装配中会存在

±

0.25毫米的装配间隙,由于上述螺栓30为右旋结构,打紧螺栓30时左侧软管有拉长趋势,右侧软管有缩短趋势,此装配间隙通过软管接头21的放大反应到管路长度变化量左侧为拉长4毫米,右侧为缩短4毫米,左右件即出现8毫米的装配偏差,为保证左右两软管设计长度和实际装配长度的一致,保证dmu(digital mock

‑

up,数字化电子样车)分析和实车验证的一致性,因此优化钳体结构在限位孔上进行装配补偿,左侧限位孔向z

‑

方向调整0.25毫米,右侧限位孔向z+方向调整0.25毫米,使得二者装配的理论位置和实车装配位置相同,对于图1所示的密封结构,左侧软管即上述第一软管22,右侧软管即上述第二软管23,左侧限位孔即上述第二凹槽14,右侧限位孔即上述第一凹槽13,这样上述制动软管20的第一软管22和第二软管23装配后的长度变化可以通过上述第一凹槽13和上述第二凹槽14的位置进行补偿。

26.可选地,所述第一垫圈40和所述第二垫圈50的外径均为16毫米,所述第一垫圈40和所述第二垫圈50的内径均为10.5毫米,所述第一间隙的尺寸和所述第二间隙的尺寸均为0.25毫米。

27.现有的垫圈外径设置为18毫米,内径为10.2毫米,通过将上述第一垫圈的外径和上述第二垫圈的外径调整至16毫米,降低垫圈的截面积,在相同的扭矩和夹紧力下,垫圈的变形量加大,更有助于密封结构的密封;将上述第一垫圈的内径和上述第二垫圈的内径调整至10.5毫米,这样上述第一垫圈40、上述第二垫圈50与上述螺栓30的间隙可以从0.1增加至0.25,从而避免出现螺栓挤压垫圈内径,破坏密封结构,出现泄漏的情况。

28.可选地,所述螺栓30的表面设有锌镍涂层,所述螺栓30的摩擦系数大于或等于0.12,且小于或等于0.17。

29.现有的螺栓30表面为镀锌,为控制上述螺栓30的头部和螺纹的摩擦系数,将螺栓表面调整为锌镍涂层,控制螺栓摩擦系数在0.12至0.17之间,稳定螺栓30的摩擦系数,在相同装配扭矩下,扭矩转化为螺栓30夹紧力的数值趋于稳定,因此上述第一垫圈40和上述第二垫圈50变形量的一致性趋于稳定,避免个别样件由于夹紧力转化不足导致的油液泄漏问题。

30.可选地,所述制动软管20的表面镀有锌和稳定剂。

31.其中,上述稳定剂可以是任意可以增加镀锌表面的稳定性能的化学物,这样,上述

制动软管20表面镀锌并增加稳定剂后,可以使上述制动软管20表面的摩擦系数稳定。

32.该实施方式中,所述制动软管20的外表面镀锌处理后增加稳定剂,可以确保上述制动软管20的表面摩擦系数的稳定,与上述第一垫圈40和上述第二垫圈50装配过程中,可以避免因摩擦系数的波动导致所述制动软管20的随转变化而出现密封失效的情况。

33.可选地,如图1所示,所述螺栓30包括头部31和端部32,所述第一凹槽13的侧壁设有内螺纹,所述内螺纹与所述端部32的外螺纹配合设置。

34.该实施方式中,所述第一凹槽13的侧壁设有的内螺纹与所述端部32的外螺纹配合,通过拧紧所述螺栓30实现紧固所述制动软管20与所述钳体10,从而避免所述密封结构内部油液泄露的情况。

35.可选地,如图3所示,所述第一凸台13和所述第二凸台14设有高度差。

36.该实施方式中,通过存在高度差的所述第一凸台13和所述第二凸台14,所述制动软管20与所述第二凹槽14之间形成的限位结构替代原有的平面限位,可以提高限位效果与所述密封结构的稳定性。

37.本技术实施例进一步提供一种车辆,所述车辆包括上述密封结构。需要说明的是,本技术实施例所提供的车辆包括上述密封结构实施例中的全部技术特征,并能达到相同的技术效果,为避免重复,此处不再赘述。

38.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。此外,需要指出的是,本技术实施方式中的方法和装置的范围不限按示出或讨论的顺序来执行功能,还可包括根据所涉及的功能按基本同时的方式或按相反的顺序来执行功能,例如,可以按不同于所描述的次序来执行所描述的方法,并且还可以添加、省去、或组合各种步骤。另外,参照某些示例所描述的特征可在其他示例中被组合。

39.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1