一种连接芯轴的制作方法

1.本实用新型涉及连接件技术领域,尤其是涉及一种连接芯轴。

背景技术:

2.固定芯轴,结构不同,受力不同,齿轮的配合也不同。安装方法也不同。一般两种配合:滑动配合和过盈配合。滑动配合:如滑移齿轮,将轴对准位置、角度后轻轻推入即可。过盈配合:过盈量较小时,可用重锤敲击轴端,将轴打入。敲击前要用其它物体遮住轴端,避免轴端被打坏。过盈量较大,可用油压机将轴压入。如没有油压机,可借助手边的一些钢板、大螺栓等,迅速制成一件临时工具,借助螺纹增力的作用将轴拉入或顶入齿轮。大过盈量:可采用加热法(涡流加热等方式),齿轮受热膨胀后,可轻松将轴推入,也可反过来将轴冷却收缩,再推入。然而现有的芯轴一般通过过盈配合连接,这样的连接方式,在长期的使用过程中,其过盈配合会逐渐被磨损,最后芯轴会相对连接件发打滑,影响正常的使用,同时会导致整个连接件的报废,增加了生产成本。

技术实现要素:

3.本实用新型要解决的技术问题是:为了克服现有技术中芯轴与连接部连接过程中容易磨损导致芯轴打滑报废的问题,提供一种连接芯轴,将芯轴本体插入连接套内时,两者过盈配合连接,芯轴本体上的防转部和限位卡嵌部与连接套卡嵌式配合连接,进而保证了芯轴本体连接的稳定性,其芯轴本体后端的连接部连接有轴套,方便芯轴本体与轴体的连接,同时也能够便于对芯轴的拆卸和安装,避免了拆卸过程中对芯轴本体的损伤。

4.本实用新型解决其技术问题所采用的技术方案是:一种连接芯轴,包括芯轴本体,芯轴本体前端设有防转部,所述芯轴本体后端设有连接部,所述芯轴本体与连接部的连接端设有限位卡嵌部;所述防转部包括连接轴,连接轴前端设有凸起台阶,且凸起台阶侧面开设有限位卡槽;所述连接部包括连接板体,其连接板体中部开设有用于连接轴套的连接孔,所述轴套可拆卸式连接于连接板体上;所述限位卡嵌部包括圆锥形凸起,所述圆锥形凸起侧锥面圆周阵列开设有若干个限位槽,且限位卡嵌部与连接部之间设有卡嵌槽。

5.芯轴本体、防转部、连接部和限位卡嵌部为一体成型结构,通过车床车削加工制成。将轴体放置于车床上根据具体参数需求进行车削加工,依次加工出防转部、连接部和限位卡嵌部。

6.芯轴本体、连接轴和圆锥形凸起同轴心设置。保持芯轴本体、连接轴和圆锥形凸起的同轴心,车削加工编辑的同时,能够保证芯轴本体连接过程的稳定性。

7.轴套过盈配合或螺纹连接于连接板体上。通过过盈配合或螺纹连接,提高了装配连接的效率,便于拆卸和安装。

8.卡嵌槽为车削成的圆环形凹槽。卡嵌槽用于与连接件的卡嵌凸起卡嵌限位,避免芯轴本体相对于连接体横向的偏移。

9.本实用新型的有益效果是:本实用新型的一种连接芯轴,将芯轴本体插入连接套

内时,两者过盈配合连接,芯轴本体上的防转部和限位卡嵌部与连接套卡嵌式配合连接,进而保证了芯轴本体连接的稳定性,其芯轴本体后端的连接部连接有轴套,方便芯轴本体与轴体的连接,同时也能够便于对芯轴的拆卸和安装,避免了拆卸过程中对芯轴本体的损伤,该连接芯轴连接牢固性强,大大提高了使用寿命,从而降低了生产使用成本。

附图说明

10.下面结合附图和实施例对本实用新型进一步说明。

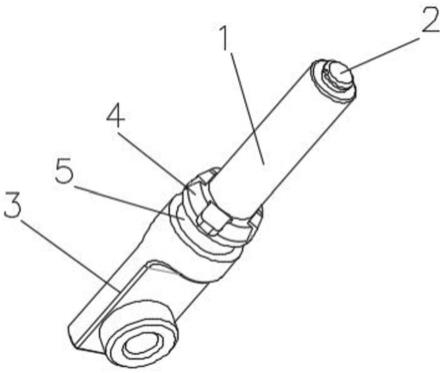

11.图1是本实用新型的结构示意图;

12.图2是图1的主视图;

13.图3是图2的侧视图;

14.图4是图2中a

‑

a处的剖视图;

15.图5是图3中b处的局部放大图。

16.图中:1.芯轴本体,2.防转部,3.连接部,4.限位卡嵌部,5.卡嵌槽,21.连接轴,22.凸起台阶,23.限位卡槽,31.连接板体,32.轴套,33.连接孔,41.圆锥形凸起,42.限位槽。

具体实施方式

17.现在结合附图对本实用新型做进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

18.如图1是本实用新型的结构示意图,一种连接芯轴,包括芯轴本体1,所述芯轴本体1前端设有防转部2,所述芯轴本体1后端设有连接部3,所述芯轴本体2与连接部3的连接端设有限位卡嵌部4;所述防转部2包括连接轴21,连接轴21前端设有凸起台阶22,且凸起台阶22侧面开设有限位卡槽23;所述连接部3包括连接板体31,其连接板体31中部开设有用于连接轴套32的连接孔33,所述轴套32可拆卸式连接于连接板体31上;所述限位卡嵌部4包括圆锥形凸起41,所述圆锥形凸起41侧锥面圆周阵列开设有若干个限位槽42,且限位卡嵌部4与连接部3之间设有卡嵌槽5。

19.结合图1至图4所示,芯轴本体1、防转部2、连接部3和限位卡嵌部4为一体成型结构,通过车床车削加工制成。将轴体放置于车床上根据具体参数需求进行车削加工,依次加工出防转部2、连接部3和限位卡嵌部4。

20.结合图1至图4所示,芯轴本体1、连接轴21和圆锥形凸起41同轴心设置。保持芯轴本体1、连接轴21和圆锥形凸41起的同轴心,车削加工编辑的同时,能够保证芯轴本体1连接过程的稳定性。

21.结合图2和图4所示,轴套32过盈配合或螺纹连接于连接板体31上。通过过盈配合或螺纹连接,提高了装配连接的效率,便于拆卸和安装。

22.结合图1至图5所示,卡嵌槽5为车削成的圆环形凹槽。卡嵌槽5用于与连接件的卡嵌凸起卡嵌限位,避免芯轴本体1相对于连接体横向的偏移。

23.使用时,将芯轴本体1插入连接套内时,两者过盈配合连接,芯轴本体1上的防转部2和限位卡嵌部4与连接套卡嵌式配合连接,进而保证了芯轴本体1连接的稳定性,其芯轴本体1后端的连接部连接有轴套32,方便芯轴本体1与轴体的连接,同时也能够便于对芯轴的拆卸和安装,避免了拆卸过程中对芯轴本体的损伤,该连接芯轴连接牢固性强,大大提高了

使用寿命,从而降低了生产使用成本。

24.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

技术特征:

1.一种连接芯轴,包括芯轴本体(1),其特征在于,所述芯轴本体(1)前端设有防转部(2),所述芯轴本体(1)后端设有连接部(3),所述芯轴本体与连接部(3)的连接端设有限位卡嵌部(4);所述防转部(2)包括连接轴(21),连接轴(21)前端设有凸起台阶(22),且凸起台阶(22)侧面开设有限位卡槽(23);所述连接部(3)包括连接板体(31),其连接板体(31)中部开设有用于连接轴套(32)的连接孔(33),所述轴套(32)可拆卸式连接于连接板体(31)上;所述限位卡嵌部(4)包括圆锥形凸起(41),所述圆锥形凸起(41)侧锥面圆周阵列开设有若干个限位槽(42),且限位卡嵌部(4)与连接部(3)之间设有卡嵌槽(5)。2.如权利要求1所述的一种连接芯轴,其特征在于:所述芯轴本体(1)、防转部(2)、连接部(3)和限位卡嵌部(4)为一体成型结构,通过车床车削加工制成。3.如权利要求1所述的一种连接芯轴,其特征在于:所述芯轴本体(1)、连接轴(21)和圆锥形凸起(41)同轴心设置。4.如权利要求1所述的一种连接芯轴,其特征在于:所述轴套(32)过盈配合或螺纹连接于连接板体(31)上。5.如权利要求1所述的一种连接芯轴,其特征在于:所述卡嵌槽(5)为车削成的圆环形凹槽。

技术总结

本实用新型涉及连接件技术领域,尤其是一种连接芯轴,包括芯轴本体,芯轴本体前端设有防转部,芯轴本体后端设有连接部,芯轴本体与连接部的连接端设有限位卡嵌部。本实用新型的一种连接芯轴,将芯轴本体插入连接套内时,两者过盈配合连接,芯轴本体上的防转部和限位卡嵌部与连接套卡嵌式配合连接,进而保证了芯轴本体连接的稳定性,其芯轴本体后端的连接部连接有轴套,方便芯轴本体与轴体的连接,同时也能够便于对芯轴的拆卸和安装,避免了拆卸过程中对芯轴本体的损伤,该连接芯轴连接牢固性强,大大提高了使用寿命,从而降低了生产使用成本。成本。成本。

技术研发人员:袁子焌

受保护的技术使用者:常州市鑫隽渊精工科技有限公司

技术研发日:2021.05.26

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1