一种锅炉回料器金属膨胀节的制作方法

1.本实用新型属于锅炉回料器膨胀节技术领域,具体涉及一种锅炉回料器金属膨胀节。

背景技术:

2.膨胀节由构成其工作主体的波纹管和端管、支架、法兰、导管等附件组成,属于一种补偿元件,利用其工作主体波纹管的有效伸缩变形,以吸收管线、导管、容器等由热胀冷缩等原因而产生的尺寸变化,或补偿管线、导管、容器等的轴向、横向和角向位移,也可用于降噪减振,在现代工业中用途广泛。

3.锅炉回料器管道中,为了防止管道在升温时,由于热伸长或温度应力而引起管道变形或破坏,需要在管道上设置膨胀节,以补偿管道的热伸长,从而减小管壁的压力,但由于持续在高温环境下工作,回料器管道及膨胀节会出现凹陷及严重变形等情况,导致接口无法正对,降低密封性使波纹管内部积灰,影响使用寿命同时存在较大的安全隐患,因此,本实用新型提供一种密封效果好,能够持续安全可靠运行的锅炉回料器金属膨胀节。

技术实现要素:

4.本实用新型的目的是为了克服现有技术的不足,而提供一种密封效果好,能够持续安全可靠运行的锅炉回料器金属膨胀节。

5.本实用新型采用的技术方案为:一种锅炉回料器金属膨胀节,包括上管道、下管道和膨胀节,所述膨胀节的顶端通过法兰与上管道固定连接,所述膨胀节的底端通过法兰与下管道固定连接,所述上管道的内侧底端、下管道的内侧顶端均开设有环形槽,所述环形槽内设置有环形板,所述环形板的一端面开设有环形卡槽,所述上管道内侧的环形板上的环形卡槽朝上设置,所述下管道内侧的环形板上的环形卡槽朝下设置,所述上管道、下管道上均固定连接有环形卡板,两个所述环形卡板分别插接于相对应的环形卡槽内,所述膨胀节的内壁顶端和内壁底端均设置有隔热浇注料层,所述膨胀节的波纹管内设置有保温层,所述隔热浇注料层和保温层的内壁设置有耐磨层。

6.优选的,所述环形板的内壁凸出于环形槽,其凸出长度为1-3cm。

7.优选的,所述膨胀节的波纹管采用0cr18ni10ti材质。

8.优选的,所述隔热浇注料层为刚玉浇注料层,所述隔热浇注料层通过爪钉固定在膨胀节的内壁。

9.优选的,所述保温层为硅酸铝纤维毯。

10.优选的,所述耐磨层采用0cr25ni20si2材质。

11.本实用新型的有益效果:本实用新型通过环形板、环形卡槽和环形卡板的配合设置,能够对上管道和下管道起到一定的固定效果,降低接口处的变形可能性,即使变形后导致接口对不齐的情况下,环形板的凸出设计仍然能够起到对错位的接口进行密封的效果,防止波纹管内部积灰;通过耐磨层、隔热浇注料层和保温层的设计,提高了膨胀节的耐磨性

能及耐高温性能,有效防止高温开裂与变形,从而保持锅炉回料器的持续安全运行。

附图说明

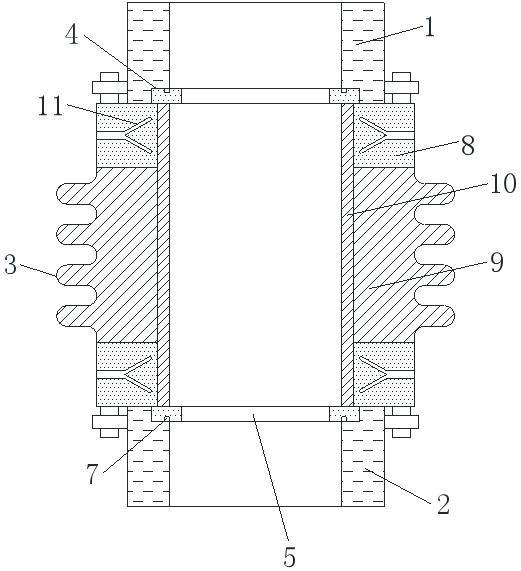

12.图1为本实用新型的剖面结构示意图;

13.图2为本实用新型所述环形板的结构示意图。

14.图中:1、上管道

ꢀꢀ

2、下管道

ꢀꢀ

3、膨胀节

ꢀꢀ

4、环形槽

ꢀꢀ

5、环形板

ꢀꢀ

6、环形卡槽

ꢀꢀ

7、环形卡板

ꢀꢀ

8、隔热浇注料层

ꢀꢀ

9、保温层

ꢀꢀ

10、耐磨层

ꢀꢀ

11、爪钉。

具体实施方式

15.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围,以下结合实施例具体说明。

16.实施例1

17.如图1和2所示,一种锅炉回料器金属膨胀节,包括上管道1、下管道2和膨胀节3,所述膨胀节3的顶端通过法兰与上管道1固定连接,所述膨胀节3的底端通过法兰与下管道2固定连接,所述上管道1的内侧底端、下管道2的内侧顶端均开设有环形槽4,所述环形槽4内设置有环形板5,所述环形板5的一端面开设有环形卡槽6,所述上管道1内侧的环形板5上的环形卡槽6朝上设置,所述下管道2内侧的环形板5上的环形卡槽6朝下设置,所述上管道1、下管道2上均固定连接有环形卡板7,两个所述环形卡板7分别插接于相对应的环形卡槽6内,所述膨胀节3的内壁顶端和内壁底端均设置有隔热浇注料层8,所述膨胀节3的波纹管内设置有保温层9,所述隔热浇注料层8和保温层9的内壁设置有耐磨层10。

18.本实用新型通过在上管道1、下管道2与膨胀节3的接口处设置环形板5,能够降低接口处的变形可能性,并且即使变形后导致上管道1、下管道2与膨胀节3的接口错位的情况下,环形板5能起到弥补错位的效果,对错位的接口进行密封,防止波纹管内部积灰,通过耐磨层10、隔热浇注料层8和保温层9的设计,提高了膨胀节3的耐磨性能及耐高温性能,有效防止高温开裂与变形,从而保持锅炉回料器的持续安全运行。

19.实施例2

20.如图1和2所示,一种锅炉回料器金属膨胀节,包括上管道1、下管道2和膨胀节3,所述膨胀节3的顶端通过法兰与上管道1固定连接,所述膨胀节3的底端通过法兰与下管道2固定连接,所述上管道1的内侧底端、下管道2的内侧顶端均开设有环形槽4,所述环形槽4内设置有环形板5,所述环形板5的一端面开设有环形卡槽6,所述上管道1内侧的环形板5上的环形卡槽6朝上设置,所述下管道2内侧的环形板5上的环形卡槽6朝下设置,所述上管道1、下管道2上均固定连接有环形卡板7,两个所述环形卡板7分别插接于相对应的环形卡槽6内,所述膨胀节3的内壁顶端和内壁底端均设置有隔热浇注料层8,所述膨胀节3的波纹管内设置有保温层9,所述隔热浇注料层8和保温层9的内壁设置有耐磨层10。

21.所述环形板5的内壁凸出于环形槽4,其凸出长度为1-3cm,在接口处变形导致接口对不齐的情况下,环形板5的凸出部分仍然能够对接口处进行密封,防止内部积灰。

22.所述膨胀节3的波纹管采用0cr18ni10ti材质。

23.所述隔热浇注料层8为刚玉浇注料层,所述隔热浇注料层8通过爪钉11固定在膨胀节3的内壁,具有较好的隔热效果,防止外层膨胀节3波纹管的高温开裂,同时避免工作人员的烫伤。

24.所述保温层9为硅酸铝纤维毯,保温效果好。

25.所述耐磨层10采用0cr25ni20si2材质,具有较好的耐磨性能,防止其内部流动的介质对膨胀节3内壁的磨损,延长使用寿命。

26.本实用新型通过在上管道1、下管道2与膨胀节3的接口处设置环形板5,能够降低接口处的变形可能性,并且即使变形后导致上管道1、下管道2与膨胀节3的接口错位的情况下,环形板5能起到弥补错位的效果,对错位的接口进行密封,防止波纹管内部积灰,通过耐磨层10、隔热浇注料层8和保温层9的设计,提高了膨胀节3的耐磨性能及耐高温性能,有效防止高温开裂与变形,从而保持锅炉回料器的持续安全运行。

27.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的得同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1