一种带有连接头的混凝土泵送管道的制作方法

1.本实用新型属于建筑施工机械领域,具体为一种混凝土泵车输送混凝土的带有连接头的非金属复合管道。

背景技术:

2.目前,中国的基建行业一直持续在快速发展阶段,高楼层和超高楼层的建筑正在越来越多建设中,超高层混凝土泵送的施工也将越来越多,目前在商品混凝土激烈市场竞争的环境下,只有在超高层混凝土泵送的技术领先于别人的条件下,才有可能使企业在市场竞争中占有一席之地。超高层混凝土泵送施工是建设现代化城市高层建筑的核心施工部分,随着建筑高度越来越高,对泵送车的要求尤其对泵送管道的要求也不断提高。目前混凝土泵送管道一般采用无缝钢管,泵送管壁厚一般为4-7mm,长度约2.5-3m。存在的问题:接头多,重量大,易生锈,管道内壁与混凝土之间的摩擦力较大,是导致混凝土堵管的重要因素。当前使用的混凝土泵送管道一般为纯钢材制作,因为钢材会与混凝土中水泥水化的产物发生化学反应,会导致混凝土泵送管道内壁产生锈蚀,不仅会减小混凝土泵送管道的寿命,同时这些锈斑会增大混凝土流动过程中与管道内壁的摩擦力。

3.现在常见的泵送管道大体有两种,一种例如中国专利201822078791.6公开的一种新型混凝土泵送管道,采用四氟乙烯塑料制成内芯管,这种管道一定程度上解决了管道与混凝土的摩擦问题,但是外层仍是锰钢管材,没有解决管道重量的问题,在高层、超高层建筑中仍存在着一些问题。

4.另一种泵送管道如中国专利201910055898.5公开的一种喷射混凝土用防堵塞泵送管道,通过设置振动装置,对容易堵塞的弯管进行外力振动,降低弯管堵塞的概率;通过设置第一螺纹环和第二螺纹环,使弯管与出口变径管之间和弯管与直管之间更容易安装与拆卸,节省了疏通管道时拆卸所需要的时间;在一定程度上解决了管道的堵塞问题,这种管道适用于泵送车泵送管弯头部分,在高层泵送管道中没有大的优势。

技术实现要素:

5.本实用新型的目的在于克服现有技术的不足,设计一种带有连接头的混凝土泵送管道,具有耐摩擦、耐腐蚀、承压高、重量轻、接头少、内壁摩擦系数小、安装快速等优点。

6.为了实现上述目的,本实用新型采用的技术方案如下:

7.一种带有连接头的混凝土泵送管道,包括复合管道和连接模块;所述复合管道包括内管、玻璃纤维带增强层和外管;所述内管由热塑性弹性体tpe和高密度聚乙烯共挤形成二层复合结构,其中,热塑性弹性体在内层,高密度聚乙烯在外层;所述玻璃纤维带由玻璃纤维丝束经过偶联剂处理后与聚乙烯树脂复合而成,玻璃纤维带缠绕在内管的外壁上形成增强层;所述外管的材质为高密度聚乙烯,包覆在玻璃纤维带增强层外表面上;在加热的条件下,四层完全熔融在一起,形成全熔结型的复合管道;

8.所述复合管道内径与现有钢管内径一致,为壁厚13.6mm-37.0mm,

压力等级5.0-20mpa;增强层层数为6-32层,偶联剂为硅烷偶联剂。

9.所述连接模块包括复合管端预制件、过渡接头和卡箍连接模块;

10.所述复合管端预制件为按尺寸加工好的tpe部件,部件一端是长度135mm,内径与复合管道内径一致,厚度10mm,端部带有倒角的tpe内芯管,部件另一端是长度15mm,内径与复合管道内径一致,厚度是复合管道的壁厚加10mm的管端管;

11.复合管道扩口后,将复合管端预制件的内芯管插入其中,经加热熔融形成复合管接头;

12.所述过渡接头为按尺寸加工好的锰钢金属件,其中内部内衬一层防腐耐磨的热塑性塑料管,金属件一端是内外径与管端管内外径一致,长度15毫米的接头圆管,接头圆管连接一段内外径和复合管道内外径一致,长度20mm的环内圆管,环内圆管连接一段内环凹槽,其内环凹槽的外径和现有混凝土泵送设备输送出口处管材外径一致,内径和卡箍内径一致,长度与现有混凝土卡箍尺寸一致;接头圆管和环内圆管的内侧带有限位机构,接头圆管一侧限位机构可拆卸,方便更换内衬塑料管;

13.所述卡箍连接模块包括金属卡箍、聚氨酯胶圈和螺栓;所述金属卡箍为金属加工而成,优选地,选择不锈钢材质;

14.金属卡箍的一端为卡扣在管端管上面的拱形半圆管,厚度为10mm,另一端为卡扣在过渡接头的接头圆管上面的抱箍,抱箍稍向上凸起,形成容纳聚氨酯胶圈的空腔,宽度和聚氨酯胶圈一样,金属卡箍的四角带有装螺栓的圆孔。

15.将管端管与过渡接头的接头圆管对齐,外表面套设聚氨酯胶圈;将一对金属卡箍扣到管端管和过渡接头的接头圆管上,然后用螺栓拧紧卡死。

16.本实用新型中,所述复合管道全部采用非金属材质,所述内管提高管道的耐摩擦、耐腐蚀性,所述玻璃纤维增强层为管材的承压部分,所述外管对管道的增强层进行保护;所述连接模块实现管道之间的相互快速连接,所述过渡接头实现管道与现有泵送设备的连接,所述卡箍连接模块是保证过渡接头与现有设备接头连接紧密,所述内芯管对扩口后的内管加厚,保证在连接对焊时内管接头部分完全融合到一起,所述管端管使接头部分凸出,方便卡箍连接,所述接头圆管连接环内圆管和内环凹槽,所述环内圆管外径和复合管道外径一致方便与管道的连接,所述内环凹槽保证方便和现有设备的连接,所述限位机构方便过渡接头内衬塑料管的更换,并限制内衬塑料管在接头中的滑移,所述金属卡箍为一种快速卡压连接件,所述聚氨酯胶圈在接头处起密封作用,所述螺栓将两块金属卡箍拧紧,形成带有连接头的混凝土泵送管道。

17.与已有技术相比,本实用新型的有益效果为:

18.本实用新型设计了一种带有连接头的混凝土泵送管道,采用非金属柔性复合管,管材长度可以根据要求任意选取,减少接头数量,质量比相同压力下的锰钢管道轻50%以上,承压压力能够满足或大于泵送条件下锰钢管道的使用要求,且内壁光滑,大大降低了管道输送混凝土的阻力,有效降低了输送混凝土的动力消耗,增加了混凝土输送泵的使用寿命,降低了运行成本,该非金属泵送管道能够替代目前的锰钢管道。为避免与目前现有泵车设备连接尺寸不一样,设计了与现有泵车等设备的过渡连接接头,保证能够与现有泵车等设备相连接使用。

附图说明

19.(1)图1为本实用新型所述复合管道的结构示意图;

20.(2)图2为本实用新型所述复合管接头的结构示意图;

21.(3)图3为本实用新型所述管端预制件的结构示意图;

22.(4)图4为本实用新型所述过渡接头的结构示意图;

23.(5)图5为本实用新型所述金属卡箍的结构示意图;

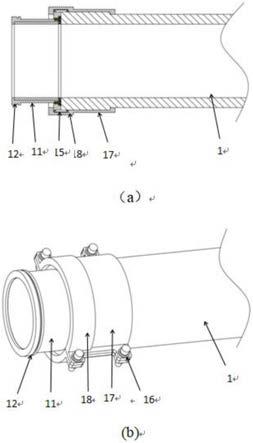

24.(6)图6为本实用新型所述带有连接头的混凝土泵送管道结构示意图,其中(a)为剖面结构示意图,(b)为带有连接头的混凝土泵送管道结构示意图;

25.图中,1-复合管道,2-内管,3-增强层,4-外管,5-复合管端预制件,6-过渡接头,7-卡箍连接模块,8-内芯管,9-管端管,10-接头圆管,11-环内圆管,12-内环凹槽,13-限位机构,14-金属卡箍,15-聚氨酯胶圈,16-螺栓,17-拱形半圆管,18-抱箍,19-圆孔。

具体实施方式

26.下面结合附图和具体实施方式来对本实用新型进行详述:

27.实施例1

28.一种带有连接头的混凝土泵送管道,包括复合管道1和连接模块;所述复合管道1包括内管2、玻璃纤维带增强层3和外管4;所述内管2由热塑性弹性体tpe和高密度聚乙烯共挤形成二层复合结构,其中,热塑性弹性体在内层,高密度聚乙烯在外层;玻璃纤维带缠绕在内管的外壁上形成增强层3;所述外管4包覆在玻璃纤维带增强层3外表面上;

29.所述玻璃纤维带由玻璃纤维丝束经过硅烷偶联剂处理后与聚乙烯树脂复合而成;所述外管的材质为高密度聚乙烯;

30.在加热的条件下,四层完全熔融在一起,形成全熔结型的复合管道;

31.所述复合管道1内径与现有钢管内径一致,为壁厚13.6mm-37.0mm,压力等级5.0-20mpa;所述增强层层数为6-32层。

32.所述连接模块包括复合管端预制件5、过渡接头6和卡箍连接模块7;

33.所述复合管端预制件5为按尺寸加工好的tpe部件,部件一端是长度135mm,内径与复合管道内径一致,厚度10mm,端部带有倒角的tpe内芯管8,部件另一端是长度15mm,内径与复合管道内径一致,厚度是复合管道的壁厚加10mm的管端管9;

34.复合管道1扩口后,将复合管端预制件5的内芯管8插入其中,放到模具中,模具上加热器温度设定180度,加热15min后,冷却,取出,此时复合管道端部已带有连接接头,形成复合管接头;

35.所述过渡接头6为按尺寸加工好的锰钢金属件,其中内部内衬一层防腐耐磨的热塑性塑料管,金属件一端是内外径与管端管9内外径一致,长度15毫米的接头圆管10,接头圆管10连接一段内外径和复合管道内外径一致,长度20mm的环内圆管11,环内圆管11连接一段内环凹槽12,其内环凹槽12的外径和现有混凝土泵送设备输送出口处管材外径一致,内径和卡箍内径一致,长度与现有混凝土卡箍尺寸一致;接头圆管10和环内圆管11的内侧带有限位机构13,接头圆管10一侧限位机构13可拆卸,方便更换内衬塑料管;

36.所述卡箍连接模块7包括金属卡箍14、聚氨酯胶圈15和螺栓16;所述金属卡箍14为不锈钢金属加工而成;

37.金属卡箍14的一端为卡扣在管端管9上面的拱形半圆管17,厚度为10mm,另一端为卡扣在过渡接头的接头圆管10上面的抱箍18,抱箍18稍向上凸起,形成容纳聚氨酯胶圈的空腔,宽度和聚氨酯胶圈一样,金属卡箍14的四角带有装螺栓的圆孔19;

38.将管端管9与过渡接头的接头圆管10对齐,外表面套设聚氨酯胶圈15;将一对金属卡箍14扣到管端管9和过渡接头的接头圆管10上,然后用螺栓拧紧卡死,形成带有连接头的混凝土泵送管道。

39.对不同内径以及不同缠绕层数的两根复合管连接后进行了爆破试验。

40.对内径80mm,增强层层数分别为6层、10层、16层、20层的管材进行爆破压试验,试验数据如下:

41.内管内径80mm80mm80mm80mm公称压力5mpa10mpa15mpa20mpa增强层层数6101620爆破压力24.47mpa40.8mpa65.3mpa81.58mpa

42.对内径150mm,增强层层数分别为10层、18层、26层、32层的管材进行爆破压试验,试验数据如下:

43.内管内径150mm150mm150mm150mm公称压力5mpa10mpa15mpa20mpa增强层层数10182632爆破压力22.46mpa42.42mpa62.4mpa82.38mpa

44.根据团体标准t/cecs 10119-2021《玻纤带增强聚乙烯复合管材》中要求管材爆破压力大于等于4倍的公称压力,上述管材均满足公称压力的要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1