一种减震器的导向器及油封的装配结构的制作方法

1.本实用新型涉及减震器装配技术,具体是一种减震器的导向器及油封的装配结构。

背景技术:

2.液力减震器广泛用于汽车减震系统,当车架与车桥做往复相对运动时,活塞(活塞杆连接着车架或车身)在减震器的缸筒(缸筒连着车桥)内往复移动,而活塞在缸筒内往复运动时,壳体内的油液便反复地从一个内腔通过一些窄小的孔隙流人另一内腔。由于小孔的节流作用,这时,孔壁与油液间的摩擦及液体分子内摩擦便形成对振动的阻尼力,使车身和车架的振动能量转化为热能,被油液和减振器壳体吸收,然后散发到大气中。

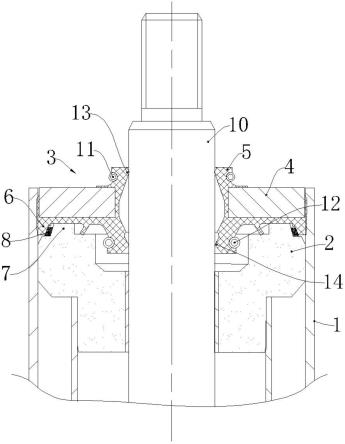

3.导向器是减震器中的重要部件,其主要作用是为减震器的活塞杆上下运动进行导向。图1示出了现有的一种减震器,包括外筒1、导向器2、油封3,油封3包括硫化于一体的金属骨架4和橡胶体5,橡胶体5的下端设有环形密封体6,导向器2的上端设有环形凸台7。装配时,环形密封体6套装于环形凸台7的外部,环形凸台7将环形密封体6向外撑开,从而使环形密封体6与外筒1过盈配合,起到密封作用。该导向器2和油封3的安装过程为,先将导向器2安装到外筒1内,然后再将油封3安装到外筒1内。现有的这种装配方法需要进行两次定位与压装,影响减震器的组装效率。为了提高效率,技术人员尝试过其他装配方法:1、如果先将导向器与油封安装成一体,则环形密封体会被环形凸台向外撑开,此时,由于环形密封体的外径大于外筒的内径(参见图1中虚线部分),因此很难将导向器和油封安装到外筒内,安装过程中还会导致环形密封体受到外筒端部的剪切力而损坏。2、如果先将油封与导向器预定位,即,使环形密封体的部分套设在环形凸台的外部并留有轴向间隙,目的是使油封与导向器一体但不影响插入外筒,但是,由于橡胶材质的环形密封体与金属材质的环形凸台之间的静摩擦力不足以维持两者的预定位状态,因此该装配方法也无法实现。

技术实现要素:

4.本实用新型的目的是为了解决上述现有技术的不足,提供一种减震器的导向器及油封的装配结构,通过设置橡胶材质的辅助安装环,辅助导向器与油封的预定位,从而减少导向器和油封装配过程中的压装次数,提高减震器的装配效率。

5.所要解决的技术问题采用以下技术方案来实现:一种减震器的导向器及油封的装配结构,包括外筒、导向器、油封、辅助安装环,所述导向器和油封均安装于外筒的内部,所述油封包括硫化于一体的金属骨架和橡胶体,所述橡胶体的下端设有环形密封体,所述导向器的上端设有环形凸台,所述辅助安装环采用橡胶材质,所述辅助安装环套设在环形凸台的外部,所述环形密封体套设在辅助安装环的外部,所述环形密封体与外筒的内壁过盈配合。

6.本实用新型还提供了一种根据上述的减震器的导向器及油封的装配方法,包括以下步骤:

7.a、将辅助安装环套装于环形凸台的外部;

8.b、将油封与导向器预定位,即,使环形密封体的部分套设在辅助安装环的外部,并且环形密封体与导向器之间留有轴向间隙;

9.c、将油封、导向器一同压入外筒内部,当导向器定位后,继续对油封施加压力,直至消除轴向间隙。

10.相对于现有技术,本实用新型减震器的导向器及油封的装配结构的有益效果为:辅助安装环套装在环形凸台外部后,会被环形凸台向外撑开,但是由于辅助安装环的体积较小,因此不会影响其插入外筒;由于辅助安装环采用橡胶材质,因此辅助安装环与同为橡胶材质的环形密封体之间的静摩擦力足以使油封与导向器保持预定位状态,而油封与导向器的预定位状态既能使二者一同被压装到外筒内部,又不会导致环形密封体受到外筒的剪切力。综上,本实用新型减少了导向器和油封装配过程中的压装次数,提高了减震器的装配效率。

11.本实用新型的技术方案还有:所述环形凸台的外侧面呈上小下大的锥形,所述环形密封体的内侧面呈上小下大的锥形。在本方案中,环形凸台的锥形外侧面和环形密封体的锥形内侧面均起到简化装配的作用,使环形凸台更易插入辅助安装环和环形密封体。

附图说明

12.图1为现有技术中减震器的结构示意图。

13.图2为实施例一中减震器的导向器及油封的装配结构的示意图。

14.图3为实施例一中导向器、油封、安装环的爆炸图。

15.图4为实施例一中减震器的导向器及油封的装配方法的状态参考图一。

16.图5为实施例一中减震器的导向器及油封的装配方法的状态参考图二。

17.图6为实施例一中减震器的导向器及油封的装配方法的状态参考图三。。

18.图中:1、外筒,2、导向器,3、油封,4、金属骨架,5、橡胶体,6、环形密封体,7、环形凸台,8、辅助安装环,9、轴向间隙,10、活塞杆,11、第一抱紧弹簧,12、第二抱紧弹簧,13、第一密封唇,14、第二密封唇。

具体实施方式

19.以下实施例是对本实用新型的进一步说明,但本实用新型并不局限于此。因本实用新型比较复杂,因此实施方式仅对本实用新型的实用新型点部分进行详述,本实用新型未详述部分均可采用现有技术。

20.实施例一:

21.图2-图6示出了本实用新型的实施例一。

22.如图2所示,一种减震器的导向器及油封的装配结构,包括外筒1、导向器2、油封3、辅助安装环8、活塞杆10。所述导向器2和油封3均安装于外筒1的内部。所述导向器2和油封3套设于活塞杆10外部。

23.所述油封3包括金属骨架4、橡胶体5、第一抱紧弹簧11、第二抱紧弹簧12。所述金属骨架4与橡胶体5硫化为一体,所述橡胶体5的下端设有环形密封体6,所述环形密封体6的内侧面呈上小下大的锥形。

24.所述导向器2的上端设有环形凸台7,所述环形凸台7的外侧面呈上小下大的锥形。

25.所述辅助安装环8采用橡胶材质,所述辅助安装环8套设在环形凸台7的外部,所述环形密封体6套设在辅助安装环8的外部,所述环形密封体6与外筒1的内壁过盈配合。

26.所述橡胶体5的内壁设有第一密封唇13、第二密封唇14,所述第一密封唇13、第二密封唇14均与活塞杆10过盈配合,所述第一抱紧弹簧11和第二抱紧弹簧12均嵌装在橡胶体5上,所述第一抱紧弹簧11用于使第一密封唇13与活塞杆10保持接触,所述第二抱紧弹簧12用于使第二密封唇14与活塞杆10保持接触。

27.本实施例还提供了上述的减震器的导向器及油封的装配方法,包括以下步骤:

28.a、如图4所示,将辅助安装环8套装于环形凸台7的外部;

29.b、如图5所示,将油封3与导向器2预定位,即,使环形密封体6的部分套设在辅助安装环8的外部,并且环形密封体6与导向器2之间留有轴向间隙9;

30.c、将油封3、导向器2套装在活塞杆10外部;将油封3、导向器2一同压入外筒1内部,当导向器2定位后,继续对油封3施加压力,直至消除轴向间隙9(参见图6)并使环形密封体6与外筒1的内壁过盈配合。

31.上面结合附图对本实用新型的实施例做了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化。

技术特征:

1.一种减震器的导向器及油封的装配结构,包括外筒(1)、导向器(2)、油封(3),所述导向器(2)和油封(3)均安装于外筒(1)的内部,所述油封(3)包括硫化于一体的金属骨架(4)和橡胶体(5),所述橡胶体(5)的下端设有环形密封体(6),所述导向器(2)的上端设有环形凸台(7),其特征在于:还包括橡胶材质的辅助安装环(8),所述辅助安装环(8)套设在环形凸台(7)的外部,所述环形密封体(6)套设在辅助安装环(8)的外部,所述环形密封体(6)与外筒(1)的内壁过盈配合。2.根据权利要求1所述的减震器的导向器及油封的装配结构,其特征在于:所述环形凸台(7)的外侧面呈上小下大的锥形,所述环形密封体(6)的内侧面呈上小下大的锥形。

技术总结

本实用新型涉及减震器装配技术,具体是一种减震器的导向器及油封的装配结构,包括外筒、导向器、油封、辅助安装环,所述导向器和油封均安装于外筒的内部,所述油封包括硫化于一体的金属骨架和橡胶体,所述橡胶体的下端设有环形密封体,所述导向器的上端设有环形凸台,所述辅助安装环采用橡胶材质,所述辅助安装环套设在环形凸台的外部,所述环形密封体套设在辅助安装环的外部,所述环形密封体与外筒的内壁过盈配合。本实用新型通过设置橡胶材质的辅助安装环,辅助导向器与油封的预定位,从而减少了导向器和油封装配过程中的压装次数,提高了减震器的装配效率。了减震器的装配效率。了减震器的装配效率。

技术研发人员:李芳 郑德武 刘燕芳

受保护的技术使用者:青岛睿智森油封有限公司

技术研发日:2021.06.10

技术公布日:2022/8/8

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1