一种减震式单向汽车发电机皮带轮的制作方法

1.本实用新型涉及车发动机领域,尤其涉及汽车发电机单向皮带轮领域,具体地说是一种减震式单向汽车发电机皮带轮。

背景技术:

2.汽车发电机单向离合器皮带轮可以避免逆向旋转时产生的逆电流以防止伤害车内的电子器件,提升发电机系统的寿命、降低一氧化碳排放。目前市场上的汽车发电机单向器,其皮带轮大多采用滚动轴承传动。滚动轴承的径向尺寸较大,减振能力较差,高速运转时寿命低,声音较响。且滚动轴承对于轴承的要求较高,一般轴承装入工作位置后,往往由于制造过程造成安装和定位的不良,因此常因轴产生疲劳度和热膨胀等原因,例行轴承承受过大的载荷,引起早期的损坏。所以该轴承有很多缺点,滚动轴承的传动方式使得径向摆动大,从而导致摩擦较大,进一步引起运动时噪声大,且由于摩擦较高导致皮带轮的使用寿命减短、故障率高,因此滚动轴承的传动方式难于推广。

3.为解决上述问题,中国专利cn104074951b公开了一种单向离合器皮带轮。其结构如图1所示,包括芯轴1’和皮带轮外壳9’,在所述的芯轴1’和皮带轮外壳9’之间依次设有顶部承载轴承2’、单向离合器、卡簧7’和底部承载轴承8,所述的单向离合器包括承载外圈4’、单向弹簧5’、单向弹簧座3’和单向止推环6’;所述的承载外圈4’采用过盈配合方式与所述的皮带轮外壳9’固定连接;所述的单向弹簧5置于所述的承载外圈4’内,底端悬置,顶端固定在所述单向止推环6’上;所述的单向止推环6’与所述的芯轴1’固定连接,并通过所述的卡簧7轴向定位。

4.当皮带轮外壳9’的转速超过芯轴1’的转速时,承载外圈4’在转动过程中顶推单向弹簧5’的悬置端并使单向弹簧胀开,芯轴1’与皮带轮外壳9’实现同向运动。当皮带轮外壳9’的转速小于芯轴1’的转速时,承载外圈4’对单向弹簧5’悬置端产生拉力而使单向弹簧5’收缩变形,并与承载外圈4’解锁,芯轴1’与皮带轮外壳9’实现分离。

5.上述技术方案利用单向弹簧的可变形的特点,通过承载外圈对单向弹簧不同的相对运动方向,驱使单向弹簧处于收缩或胀开状态,从而使承载外圈与单向弹簧解锁或锁定,实现芯轴与皮带轮外壳的离合。由于承载外圈对单向弹簧的相对运动所形成的是柔性摩擦,而非传统结构的硬摩擦,因此能够做到较低噪音,并延长了离合器的使用寿命。

6.然而,上述技术方案在离合器接合的过程中,承载外圈与单向弹簧采用面接触的方式离合,会带来弹簧及对手件的大面积的磨损和产品急剧升温的问题,致使产品的使用寿命较低。

技术实现要素:

7.本实用新型要解决的是现有技术存在的上述技术问题,旨在提供一种减震式单向汽车发电机皮带轮。

8.为解决上述问题,本实用新型采用以下技术方案:一种减震式单向汽车发电机皮

带轮,包括芯轴和轮外壳,所述的芯轴和皮带轮外壳之间设有顶部承载轴承、扭簧定位座、传动减震扭簧、单向轴套座、单向轴承和底部轴承,其特征在于所述的轮外壳、扭簧定位座、传动减震扭簧和单向轴套座依次过盈配合连接;所述的传动减震扭簧的两端分别与所述的扭簧定位座和单向轴套座连接,所述的传动减震扭簧的绕制方向与轮外壳的转动方向相反;所述的单向轴承包括带内棘齿的单向轴承套、滚针保持架、一组滚针和回位簧片,所述的单向轴承套与所述的单向轴套座过盈配合,所述的滚针保持架置于所述的单向轴承套内,所述的一组滚针置于所述的滚针保持架内,并通过所述的回位簧片定位,所述的滚针在皮带轮超越芯轴转动时与所述的芯轴在棘齿高位处过盈配合,反之在皮带轮转速低于芯轴转动时与所述的芯轴在棘齿低位处分离。

9.本实用新型的减震式单向汽车发电机皮带轮,汽车发动机的曲轴皮带轮带动轮外壳转动,例如顺时针转动,向与轮外壳和承载轴承衔接的传动减震扭簧传导力矩,使传动减震扭簧加强锁紧单向轴套座,进而抱死的单向轴承套,促使单向轴承的滚针保持在棘齿的高位,加强了单向轴承的逆时针闭合状态并承受更大的旋转力矩,从而带动了芯轴的顺时针旋转。由于单向轴承的自身特点因素在传导力矩时有衰减力矩的特性,因此汽车单向皮带轮在旋转启动时芯的旋转会更柔顺,达到软启动的目的。当汽车曲轴皮带轮突然骤停时,轮外壳为停滞状态,由于惯性,芯轴仍保持顺时针转动,而其它部件因突然骤停导致逆向状态,从而使单向轴承的滚针滚动到棘齿的低位,传动减震扭簧松开单向轴套座和单向轴承套,从而使单向轴承的滚针与芯轴的油隙加大,实现单向分离,芯轴继续处于惯性顺时针旋转状态。

10.因汽车单向皮带轮受到发动机曲轴皮带轮的突然骤停因素造成轮外壳会随发动机的震动而产生谐震,单向分离时单向轴承与芯轴为分离状态,与传动减震扭簧衔接的单向轴套座和单向轴承套为悬空状态,因传动减震扭簧衰减了轮外壳带来的震动性,达到了良好的减震效果。

11.本实用新型利用滚针为单向闭合与分离的传导介质,因其为线接触,从而大大地降低了产品的单向的摩擦系数及解决了产品升温的问题,从而极大地提升了产品的使用寿命。

12.作为本实用新型的改进,所述的传动减震扭簧具有头部定位弯头和尾部弯头,所述的头部定位弯头与扭簧定位座上的槽孔插接;所述的尾部弯头与单向轴套座上的槽孔插接。

13.作为本实用新型的进一步改进,所述的传动减震扭簧的头部定位弯头穿过所述的扭簧定位座上的槽孔后与轮外壳上的槽口插接。

14.作为本实用新型的再进一步改进,所述的扭簧定位座包括中部定位段,以及两端的轮外壳连接段和扭簧连接段;所述的中部定位段上开设有连接所述传动减震扭簧的头部定位弯头的槽孔,朝向传动减震扭簧的表面为螺旋面,与传动减震扭簧的端面形成配合;所述的轮外壳连接段的外壁与所述轮外壳的内壁过盈配合;所述扭簧连接段的外壁与所述传动减震扭簧的内壁过盈配合。

15.作为本实用新型的再进一步改进,所述的单向轴套座包括座体和一端的法兰,座体的外壁与所述传动减震扭簧的内壁过盈配合,所述的法兰上开设有连接传动减震扭簧的尾部弯头的槽孔,所述法兰的底面与芯轴底部的法兰衔接。

16.作为本实用新型的再进一步改进,所述的底部轴承为滑动轴承。由于滑动轴承为大游隙轴承,有足够的间隙避免轮外壳带来的震动,从而避免了汽车单向皮带轮的谐震问题,使芯轴的惯性旋转更稳定,进一步提高了产品减震的效果。

17.作为本实用新型的再进一步改进,所述底部轴承的纵截面呈半框状,具有顶部平面和圆周面,所述的顶部平面与单向轴承和单向轴套座的底部端面衔接。

18.作为本实用新型的再进一步的改进,所述的底部轴承采用尼龙材料。由于尼龙材料自身的弹性,可起到减震作用,进一步提高了本实用新型的减震效果。

19.作为本实用新型的再进一步改进,所述芯轴包括轴身和底部法兰,所述的底部轴承包裹住所述芯轴的底部法兰,形成密封状态,阻止单向轴承中的油脂渗漏,并且起到了在芯轴旋转时减小摩擦,以及抗震和润滑的作用,使芯轴转动更为平稳。

20.作为本实用新型的更进一步改进,所述的顶部承载轴承为深沟球轴承。深沟球轴承能够承载大旋转力矩,其大游隙可承载汽车单向皮带轮承担的径向冲击力,保持芯轴的稳定运行。

附图说明

21.图1是现有单向离合器皮带轮的结构示意图。

22.图2是本实用新型减震式单向汽车发电机皮带轮的结构示意图。

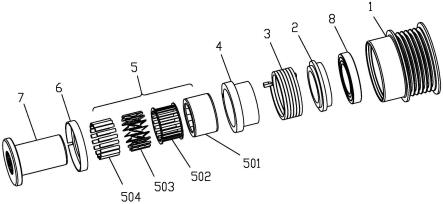

23.图3是本实用新型的减震式单向汽车发电机皮带轮的爆炸图。

24.图4是本实用新型轴外壳的结构示意图。

25.图5是本实用新型扭簧定位座的结构示意图。

26.图6是本实用新型传动减震扭簧的结构示意图。

27.图7是本实用新型传动减震扭簧的另一个角度的结构示意图。

28.图8是本实用新型单向轴套座的结构示意图。

29.图9是本实用新型单向轴承的结构示意图。

30.图10是单向轴套座的爆炸图。

31.图11是单向轴套座的纵向剖视图。

32.图12是本实用新型底部轴承的结构示意图。

33.图13是本实用新型芯轴的结构示意图。

34.图中,1-轮外壳,2-扭簧定位座,3-传动减震扭簧,4-单向轴套座,5-单向轴承,6-底部轴承,7-芯轴,8-承载轴承;

35.101-槽口,102-止口面,103-内壁;

36.201-扭簧连接段,202-螺旋面,203-中部定位段,204-槽孔,205-轮外壳连接段;

37.301-头部定位段,302-尾部定位弯头,303-外壁,304-内壁;

38.401-座体,402-法兰,403-槽孔;

39.501-单向轴承套,502-滚针保持架,503-回位簧片,504-滚针,505-棘齿;

40.601-顶部平面,602-圆周面;

41.701-轴身,702-法兰。

具体实施方式

42.参照图1,现有单向离合器皮带轮,其缺陷前面已经描述过了,在此不再赘述。

43.参照图2、图3、图9、图10和图11,本实用新型的一种减震式单向汽车发电机皮带轮,包括芯轴7和轮外壳1,所述的芯轴7和皮带轮外壳1之间设有顶部承载轴承8、扭簧定位座2、传动减震扭簧3、单向轴套座4、单向轴承5和底部轴承6,所述的轮外壳1、扭簧定位座2、传动减震扭簧3和单向轴套座4依次过盈配合连接;所述的传动减震扭簧2的两端分别与所述的扭簧定位座2和单向轴套座4连接,所述的传动减震扭簧3的绕制方向与轮外壳的转动方向相反;所述的单向轴承5包括带内棘齿505的单向轴承套501、滚针保持架502、一组滚针504和回位簧片503,所述的单向轴承套5与所述的单向轴套座4过盈配合,所述的滚针保持架502置于所述的单向轴承套501内,所述的一组滚针504置于所述的滚针保持架502内,并通过所述的回位簧片503定位,所述的滚针504在皮带轮超越芯轴7转动时与所述的芯轴7在棘齿高位处过盈配合,反之在皮带轮转速低于芯轴转动时与所述的芯轴在棘齿低位处分离。

44.本实用新型的减震式单向汽车发电机皮带轮,汽车发动机的曲轴皮带轮带动轮外壳转动,例如顺时针转动(如皮带轮的旋转方向为逆时针,则相应地传动减震扭簧的绕制方向为顺时针,单向轴承也呈顺时针分离状态),向与轮外壳和承载轴承衔接的传动减震扭簧传导力矩,使传动减震扭簧加强锁紧单向轴套座,进而抱死的单向轴承套,促使单向轴承的滚针保持在棘齿的高位,加强了单向轴承的逆时针闭合状态并承受更大的旋转力矩,从而带动了芯轴的顺时针旋转。由于单向轴承的自身特点因素在传导力矩时有衰减力矩的特性,因此汽车单向皮带轮在旋转启动时芯的旋转会更柔顺,达到软启动的目的。当汽车曲轴皮带轮突然骤停时,轮外壳为停滞状态,由于惯性,芯轴仍保持顺时针转动,而其它部件因突然骤停导致逆向状态,从而使单向轴承的滚针滚动到棘齿的低位,传动减震扭簧松开单向轴套座和单向轴承套,从而使单向轴承的滚针与芯轴的油隙加大,实现单向分离,芯轴继续处于惯性顺时针旋转状态。

45.因汽车单向皮带轮受到发动机曲轴皮带轮的突然骤停因素造成轮外壳会随发动机的震动而产生谐震,单向分离时单向轴承与芯轴为分离状态,与传动减震扭簧衔接的单向轴套座和单向轴承套为悬空状态,因传动减震扭簧衰减了轮外壳带来的震动性,达到了良好的减震效果。

46.本实用新型利用滚针为单向闭合与分离的传导介质,因其为线接触,从而大大地降低了产品的单向的摩擦系数及解决了产品升温的问题。从而极大地提升了产品的使用寿命。

47.参照图4,所述轮外壳1内开设有连接传动减震扭簧3的槽口101,以及与扭簧定位座2衔接的止口102。其内壁103与扭簧定位座2外壁过盈配合。

48.参照图5,所述的扭簧定位座2包括中部定位段203,以及两端的轮外壳连接段205和扭簧连接段201;所述的中部定位段203上开设有连接所述传动减震扭簧的头部定位弯头的槽孔204,朝向传动减震扭簧3的表面为螺旋面202,与传动减震扭簧3的端面形成配合;所述的轮外壳连接段205的外壁与所述轮外壳的内壁103过盈配合;所述扭簧连接段的外壁与所述传动减震扭簧的内壁过盈配合。

49.参照图6和图7,所述的传动减震扭3簧具有头部定位弯头301和尾部弯头302,所述

的头部定位弯头301与扭簧定位座上的槽孔204插接;所述的尾部弯头302与单向轴套座上的槽孔403插接。

50.所述的传动减震扭簧的头部定位弯头301穿过所述的扭簧定位座上的槽孔204后与轮外壳上的槽口101插接。

51.参照图8,所述的单向轴套座4包括座体401和一端的法兰402,座体401的外壁与所述传动减震扭簧3的内壁过盈配合,所述的法兰402上开设有连接传动减震扭簧的尾部弯头的槽孔403,所述法兰402的底面与芯轴底部的法兰702衔接。

52.参照图12,所述的底部轴承6为滑动轴承。由于滑动轴承为大游隙轴承,有足够的间隙避免轮外壳带来的震动,从而避免了汽车单向皮带轮的谐震问题,使芯轴的惯性旋转更稳定,进一步提高了产品减震的效果。

53.所述底部轴承7的纵截面呈半框状,具有顶部平面601和圆周面602,所述的顶部平面601与单向轴承和单向轴套座的底部端面衔接。

54.所述的底部轴承6采用尼龙材料。由于尼龙材料自身的弹性,可起到减震作用,进一步提高了本实用新型的减震效果。

55.参照图13,所述芯轴7包括轴身701和底部法兰702,所述的底部轴承6包裹住所述芯轴的底部法兰702,形成密封状态,阻止单向轴承中的油脂渗漏,并且起到了在芯轴旋转时减小摩擦,以及抗震和润滑的作用,使芯轴转动更为平稳。

56.所述的顶部承载轴承为深沟球轴承。深沟球轴承能够承载大旋转力矩,其大游隙可承载汽车单向皮带轮承担的径向冲击力,保持芯轴的稳定运行。

57.应该理解到的是:上述实施例只是对本实用新型的说明,而不是对本实用新型的限制,任何不超出本实用新型实质精神范围内的实用新型创造,均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1