一种自动润滑装置的制作方法

1.本实用新型涉及机械领域,具体指一种自动润滑装置。

背景技术:

2.随着工业的飞速发展,污水的排放越来越多,所导致排出的污水也越来越多,在对污水进行处理时,进水电动执行机构部分的摩擦副所造成的能量损失和磨损变得不容忽视,对于此类能量损失和磨损,一般采用润滑脂进行处理。

3.润滑脂是由基础油、稠化剂和各种添加剂所形成的一种结构分散体系,是典型的非牛顿流体,绝大多数润滑脂用于润滑,称为减摩润滑脂。减摩润滑脂主要起降低机械摩擦,防止机械磨损的作用.同时还兼起防止金属腐蚀的保护作用,及密封防尘作用。有一些润滑脂主要用来防止金属生锈或腐蚀,称为保护润滑脂。例如工业凡士林等有少数润滑脂专作密封用,称为密封润滑脂,例如螺纹脂。润滑脂大多是半固体状的物质,具有独特的流动性。

4.由于润滑脂的添加主要依赖于工程技术人员的经验和技巧,具有很大的盲目性,致使在各摩擦副的润滑效果欠佳,润滑脂消耗量偏大等问题。然而,在采用润滑脂对污水处理厂进水电动闸门执行机构部分进行润滑时,必须定时对进水电动闸门执行机构部分内的润滑脂进行更换,在进行更换时,不可避免的需要将机器拆开,定期地更换润滑脂的维护负担以及在不良地进行维护或错误地遗漏维护的情况下,对机器的损伤是很严重的,提高了对机器损伤的风险。

技术实现要素:

5.针对现有技术存在的上述问题,本实用新型要解决的技术问题是:如何对进水电动闸门执行机构部分进行润滑。

6.为解决上述技术问题,本实用新型采用如下技术方案:一种自动润滑装置,包括储存结构和运送结构;所述储存结构包括储存箱、第一液压缸和压板;所述第一液压缸竖直设于储存箱上端,所述第一液压缸的液压杆穿过储存箱的箱体,且与储存箱的箱体滑动连接;所述压板设于储存箱内部,且所述压板与储存箱内的底面平行设置,所述压板与储存箱滑动连接,所述压板的上侧面与第一液压缸的液压杆固定连接;所述压板四周与储存箱内壁贴合;第一液压缸伸长,带动压板在储存箱内向下滑动,压板对储存箱内的润滑脂进行挤压,使得润滑脂始终处于储存箱底部,还能将残留在储存箱内壁的润滑脂刮向储存箱底部。

7.所述运送结构包括主管、液压泵、过滤器、多个支管、多个阀门和多个喷头;所述主管设于储存箱底部,且所述主管一端与储存箱连通;所述主管上依次设有液压泵和过滤器;所述支管一端与主管另一端连通;所述支管另一端与喷头连通;所述支管上设有阀门。所述液压泵将储存箱内的润滑液通过主管抽出,然后经过过滤器过滤后流入多个支管中,从而润滑脂从喷头流出,对润滑对象进行润滑。

8.本实用新型中,储存箱对润滑脂进行储存,第一液压缸伸长,带动压板在储存箱内

向下滑动,压板对储存箱内的润滑脂进行挤压,使得润滑脂始终处于储存箱底部,还能将残留在储存箱内壁的润滑脂刮向储存箱底部。

9.运送装置的液压泵通过主管将储存箱内的润滑脂抽出,经过过滤器过滤后,通过多个支管运送至喷头内,润滑脂从喷头内流出,对润滑对象进行润滑。

10.作为优选,还包括搅拌结构,所述搅拌结构包括第二液压缸和细格栅。所述第二液压缸竖直设于储存箱上端,所述第二液压缸的液压杆穿过储存箱的箱体,且与储存箱的箱体滑动连接,所述第二液压缸的液压杆穿过压板,且与压板滑动连接。

11.所述细格栅设于储存箱内部,且所述细格栅与储存箱内底面平行设置,所述细格栅设于压板下方,所述细格栅与储存箱滑动连接,所述细格栅的上侧面与第二液压缸的液压杆固定连接;所述细格栅四周与储存箱内壁贴合。第二液压缸伸长,带动细格栅在储存箱内向下滑动,细格栅对储存箱内的润滑脂进行挤压,使得细格栅下端的润滑脂从细格栅的间隙中流入至细格栅上端;第二液压缸缩短,带动细格栅在储存箱内向上滑动,细格栅对储存箱内的润滑脂进行挤压,使得细格栅上端的润滑脂从细格栅的间隙中流入至细格栅下端,如此循环往复,对储存箱内的润滑脂进行搅拌,防止润滑脂因放置太久而凝固变硬。

12.作为优选,所述运送结构还包括螺旋伸缩管和第三液压缸;所述喷头与支管之间通过螺旋伸缩管连通;所述螺旋伸缩管、喷头和第三液压缸设于壳体内;所述第三液压缸的缸体与壳体内壁固定连接,所述第三液压缸的液压杆与喷头固定连接。第三液压缸的液压杆伸长,从而带动螺旋伸缩管伸长,喷头靠近润滑对象,然后喷头对润滑对象进行润滑;润滑完成后,第三液压缸的液压杆缩短,喷头回到初始位置。

13.作为优选,所述壳体上开有螺纹通孔,所述支管上设有连接套,所述连接套与螺纹通孔螺纹连接。将支管与壳体固定,使得支管穿过螺纹通孔,然后与螺旋伸缩管连通。

14.作为优选,所述喷头上设有多个小孔,所述多个小孔与支管连通。支管内的润滑脂从多个小孔排出,将润滑脂分成多股,使得润滑脂能尽可能的对润滑对象进行润滑。

15.作为优选,还包括自动控制结构;所述自动控制结构包括测压仪、两个时间继电器和plc;所述测压仪设于储存箱外部,所述测压仪的检测装置设于储存箱内部;所述一个时间继电器设置在所述第一液压缸和第三液压缸的供电回路中,另一个时间继电器设置在所述第二液压缸的供电回路中;所述plc的信号输入端与测压仪和液压泵连接,所述plc的信号输出端与第一液压缸、第二液压缸、第三液压缸和液压泵连接。通过测压仪和液压泵传输的信号,对第一液压缸、第二液压缸、第三液压缸和液压泵进行控制,从而实现自动润滑装置的自动控制。

16.相对于现有技术,本实用新型至少具有如下优点:

17.1.在对机械润滑时,无需对机械进行拆卸。本实用新型中,通过液压泵对储存箱内的润滑脂进行抽取,通过主管和支管进行运输,然后通过第三液压缸调整喷头的位置,使得喷头处的润滑脂能够恰到好处的涂抹在需润滑的区域,无需将机械拆开,直接对机械进行润滑,有效的提高了机械的使用寿命。且本实用新型中,润滑脂从多个小孔中等量排出,使得涂抹时更加的均匀。

18.2.可自动控制,周期性的对机械进行润滑。本实用新型中,采用自动控制结构,通过plc对本实用新型的装置进行控制,周期性的对对机械进行润滑,有效的提高期限的使用寿命,同时也免除了繁琐的润滑操作,减轻了人力物力。

19.3.减少润滑脂的硬化。本实用新型中,在储存箱中增设一个搅拌结构,通过第二液压缸带动细格栅在储存箱中上下移动,对润滑脂进行搅拌,从而可以减少润滑脂的硬化,增加润滑脂的寿命。

附图说明

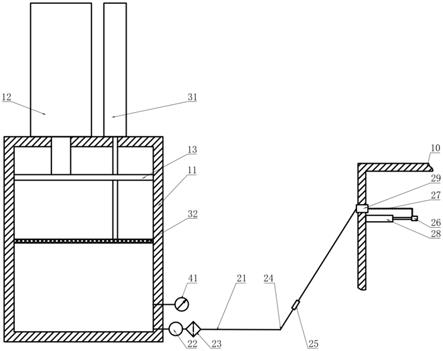

20.图1为实施例的整体装置结构示意图。

21.图2为实施例1的局部放大图。

22.图中10

‑

壳体,11

‑

储存箱,12

‑

第一液压缸,13

‑

压板,21

‑

主管,22

‑

液压泵,23

‑

过滤器,24

‑

支管,25

‑

阀门,26

‑

喷头,27

‑

螺旋伸缩管,28

‑

第三液压缸,29

‑

连接套,31

‑

第二液压缸,32

‑

细格栅,41

‑

测压仪。

具体实施方式

23.下面结合附图对本实用新型作进一步的详细说明。

24.本实用新型中

‘

前’、

‘

后’、

‘

左’、

‘

右’、

‘

上’、

‘

下’均指在图1中的方位,其中

‘

前’是指在图1中相对于纸面朝外,

‘

后’是指在图1中相对于纸面朝里。在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

25.参见图1

‑

2,本实用新型提供的一种实施例:一种自动润滑装置,包括储存结构和运送结构。

26.所述储存结构包括储存箱11、第一液压缸12和压板13;所述第一液压缸12竖直设于储存箱11上端,所述第一液压缸12的液压杆穿过储存箱11的箱体,且与储存箱11的箱体滑动连接;所述压板13设于储存箱11内部,且所述压板13与储存箱11内的底面平行设置,所述压板13与储存箱11滑动连接,所述压板13的上侧面与第一液压缸12的液压杆固定连接;所述压板13四周与储存箱11内壁贴合;具体实施时,第一液压缸12伸长,带动压板13在储存箱11内向下滑动,压板13对储存箱11内的润滑脂进行挤压,使得润滑脂始终处于储存箱11底部,还能将残留在储存箱11内壁的润滑脂刮向储存箱11底部。

27.所述运送结构包括主管21、液压泵22、过滤器23、多个支管24、多个阀门25和多个喷头26;所述主管21设于储存箱11底部,且所述主管21一端与储存箱11连通;所述主管21上依次设有液压泵22和过滤器23;所述支管24一端与主管21另一端连通;所述支管24另一端与喷头26连通;所述支管24上设有阀门25。具体实施时,所述液压泵22将储存箱11内的润滑液通过主管21抽出,然后经过过滤器23过滤后流入多个支管24中,从而润滑脂从喷头26流出,对润滑对象进行润滑。

28.进一步地,还包括搅拌结构,所述搅拌结构包括第二液压缸31和细格栅32;所述第二液压缸31竖直设于储存箱11上端,所述第二液压缸31的液压杆穿过储存箱11的箱体,且与储存箱11的箱体滑动连接,所述第二液压缸31的液压杆穿过压板13,且与压板13滑动连接。

29.所述细格栅32设于储存箱11内部,且所述细格栅32与储存箱11内底面平行设置,所述细格栅32设于压板13下方,所述细格栅32与储存箱11滑动连接,所述细格栅32的上侧面与第二液压缸31的液压杆固定连接;所述细格栅32四周与储存箱11内壁贴合。具体实施时,第二液压缸31伸长,带动细格栅32在储存箱11内向下滑动,细格栅32对储存箱11内的润滑脂进行挤压,使得细格栅32下端的润滑脂从细格栅32的间隙中流入至细格栅32上端;第二液压缸31缩短,带动细格栅32在储存箱11内向上滑动,细格栅32对储存箱11内的润滑脂进行挤压,使得细格栅32上端的润滑脂从细格栅32的间隙中流入至细格栅32下端,如此循环往复,对储存箱11内的润滑脂进行搅拌,防止润滑脂因放置太久而凝固变硬。

30.进一步地,所述运送结构还包括螺旋伸缩管27和第三液压缸28;所述喷头26与支管24之间通过螺旋伸缩管27连通;所述螺旋伸缩管27、喷头26和第三液压缸28设于壳体10内;所述第三液压缸28的缸体与壳体10内壁固定连接,所述第三液压缸28的液压杆与喷头26固定连接。第三液压缸28的液压杆伸长,从而带动螺旋伸缩管27伸长,喷头26靠近润滑对象,然后喷头26对润滑对象进行润滑;润滑完成后,第三液压缸28的液压杆缩短,喷头26回到初始位置。具体实施时,根据现场环境,合理选择第三液压缸28的安装位置,也可根据环境选择是否添加第三液压缸28。

31.进一步地,所述壳体10上开有螺纹通孔,所述支管24上设有连接套29,所述连接套29与螺纹通孔螺纹连接。将支管24与壳体10固定,使得支管24穿过螺纹通孔,然后与螺旋伸缩管27连通。

32.进一步地,所述喷头26上设有多个小孔,所述多个小孔与支管24连通。支管24内的润滑脂从多个小孔排出,将润滑脂分成多股,使得润滑脂能尽可能的对润滑对象进行润滑。

33.进一步地,还包括自动控制结构;所述自动控制结构包括测压仪41、两个时间继电器和plc;所述测压仪41设于储存箱11外部,所述测压仪41的检测装置设于储存箱11内部;所述一个时间继电器设置在所述第一液压缸12和第三液压缸28的供电回路中,另一个时间继电器设置在所述第二液压缸31的供电回路中。

34.所述plc的信号输入端与测压仪41和液压泵22连接,所述plc的信号输出端与第一液压缸12、第二液压缸31、第三液压缸28和液压泵22连接。通过测压仪41和液压泵22传输的信号,对第一液压缸12、第二液压缸31、第三液压缸28和液压泵22进行控制,从而实现自动润滑装置的自动控制。

35.本实用新型可手动控制,也可以自动控制:

36.自动控制时,测压仪41对储存箱11内的压力进行检测,并将检测的数据传输到plc中在plc中设有压力阈值,当数据小于阈值时,plc控制第一液压缸12伸长,从而带动压板13向下滑动,压板13对储存箱11内的润滑脂进行挤压,使得润滑脂始终处于储存箱11底部,还能将残留在储存箱11内壁的润滑脂刮向储存箱11底部。

37.需要对润滑对象润滑时,plc控制液压泵22通过主管将储存箱11内的润滑脂抽出,经过过滤器过滤后,运送至支管24内,与此同时,plc控制相应的阀门25打开,控制第三液压缸28伸长,通过控制第三液压缸28的伸长来带动喷头26的向前移动,与此同时,时间继电器开始计时,然后对润滑对象润滑,时间继电器计时结束即润滑完成后,plc控制第三液压缸28缩短来带动喷头26的向后移动,并控制液压泵22停止动作。

38.润滑完成后,plc控制另一个时间继电器计时,计时完成后,plc控制第二液压缸31

上下动作多次,从而带动细格栅32上下滑动,进而实现对储存箱11内的润滑脂进行搅拌,完成后时间继电器开始新的一轮计时。以此来实现定时对储存箱11内的润滑脂搅拌,防止润滑脂因放置太久而凝固变硬。

39.本实用新型限定的一种自动润滑装置的工作原理如下:

40.润滑脂通过储存箱11进行储存,主管21与储存箱11连通,使得液压泵22通过主管21将储存箱11内的润滑脂抽出,经过过滤器23过滤后,运送至支管24内,然后与支管24连通的喷头26排出,喷头26对润滑对象进行润滑。

41.当喷头26会对润滑对象增加阻碍时,可在喷头26与支管24之间增设一个螺旋伸缩管27,并将喷头26固定在第三液压缸28上,通过控制第三液压缸28的伸长来带动喷头26的向前移动,然后对润滑对象润滑,润滑完成后可控制第三液压缸28的缩短来带动喷头26的向后移动,可减少润滑时喷头26对润滑对象的阻碍,进一步提高本实用新型的适用范围。

42.当储存箱11内的润滑脂长时间存放时,储存箱11内的润滑脂会变硬,使得液压泵22在对润滑脂抽取困难,也大大降低了润滑脂的使用效果,为避免这个问题,本实用新型中在储存箱11内增设一个细格栅32,通过第二液压缸31带动细格栅32动作,第二液压缸31伸长,带动细格栅32在储存箱11内向下滑动,细格栅32对储存箱11内的润滑脂进行挤压,使得细格栅32下端的润滑脂从细格栅32的间隙中流入至细格栅32上端;第二液压缸31缩短,带动细格栅32在储存箱11内向上滑动,细格栅32对储存箱11内的润滑脂进行挤压,使得细格栅32上端的润滑脂从细格栅32的间隙中流入至细格栅32下端,如此循环往复,对储存箱11内的润滑脂进行搅拌,防止润滑脂因放置太久而凝固变硬。

43.在对部分润滑对象进行润滑时,只需将不需要润滑的对象所在支管24上的阀门25关闭,即可只对需要润滑的对象进行润滑,进一步提高润滑脂的使用率,避免了润滑脂的浪费。

44.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1