管道连接器及管道连接结构的制作方法

1.本实用新型涉及管道连接装置技术领域,具体涉及一种将相邻的两根输送高压流体的钢管进行密封连接的管道连接器以及管道连接结构。

背景技术:

2.在煤矿远程集中供液管道系统中,用高强度的液压钢管代替常规的高压胶管,把水处理、自动配液、泵站、输送和喷雾等系统快捷有效的整合起来,很好的解决了远程供液系统末端压降幅度大、经济效益低的问题,同时大大提高了各系统使用的安全性。因此,用于将相邻的两根高压供液钢管连接在一起的管道连接器得到了广泛的使用。

3.中国实用新型专利cn210800309u公开了一种管道连接用密封圈及管道密封连接器,高压供液钢管端部的外壁上设置有多条环形连接凸筋,管道连接器包括上、下两个连接半体,连接半体内表面设置有半圆形的连接凹槽,使用时,上、下两个连接半体扣合在钢管端部,连接半体的连接凹槽与钢管端部外壁上的连接凸筋配合,管道的连接部位由密封圈进行密封,用螺栓穿过连接半体的连接部的安装孔将两个连接半体固定在钢管的连接处。

4.虽然上述管道连接器能够实现两根高压供液钢管的密封连接,但是,在使用中发现其存在以下问题:

5.1、通过螺栓螺母之间的轴向预紧力,两个连接器半体紧固在连接钢管的端部,在管道输送高压流体过程中,液压脉动导致管道振动,该振动能引起螺栓与螺母之间预紧力的变化,螺纹连接容易松动,带来设备的使用故障或安全事故。

6.2、由于管道连接器的连接半体具有沿径向伸出的连接部,其整体上不是回转体结构,因此,在将管道置于地面时,两个连接半体之间的对接面只能近似水平布置,一旦密封圈破损后,高压流体就会沿两个连接半体对接面之间的缝隙向行人方向喷射,容易造成安全事故。

7.3、由于螺栓与螺母存在轴向螺纹间隙,当向供液钢管通入高压流体时,该压力会通过密封圈沿径向作用于两个连接半体,使两者之间的对接面产生缝隙,此时,橡胶材质的密封圈会有一部分沿该缝隙被高压挤出,当高压停止或减小时,该缝隙会迅速回弹,但被挤入该缝隙的密封圈橡胶很难迅速回退而留在该缝隙里,俗称“挤胶”,久而久之,会破坏密封圈造成泄漏,甚至造成安全事故。

技术实现要素:

8.有鉴于此,本实用新型所要解决的一个技术问题是提供一种管道连接器,以提高压力管道的使用安全性,同时结构简单、便于加工、成本低,作为上述管道连接器的一种应用,本实用新型所要解决的另一个技术问题是提供一种管道连接结构。

9.为了解决上述第一个技术问题,本实用新型采用的技术方案是:

10.一种管道连接器,包括:两个连接器半体,所述连接器半体具有半柱形套结构,所述连接器半体的内表面的中央位置设置有半圆形的密封圈腔室,所述内表面的两端分别设

置有若干条半圆形的连接沟槽,所述连接器半体的外表面的中央位置设置有拧紧把持部,所述拧紧把持部的外部设置有半柱面形的拧紧把持面,所述连接器半体的外表面的两端分别设置有半圆形的螺纹连接部;两个所述连接器半体扣合在一起时,对扣的所述半圆形的密封圈腔室形成环形的密封圈腔室,对扣的所述半圆形的连接沟槽形成环形的连接沟槽,对扣的所述半柱形的拧紧把持面形成柱形的拧紧把持面,对扣的所述半圆形的螺纹连接部形成圆形的螺纹连接部;所述螺纹连接部上旋套有螺母。

11.其中,所述螺纹连接部设置有外锥螺纹,所述螺母设置有内锥螺纹,所述螺母与所述螺纹连接部通过锥螺纹连接在一起。

12.其中,在所述连接器半体的外表面上,所述螺纹连接部与所述拧紧把持部之间设置有涨紧部,所述涨紧部的外部设置有半圆柱面形的涨紧面,两个所述连接器半体扣合在一起时,对扣的所述半圆柱面形的涨紧面形成圆柱面形的涨紧面,所述螺母的一端设置有轴箍结构,所述轴箍结构的内表面设置有圆柱面形的箍紧面,所述涨紧面与所述箍紧面相适配,两个所述连接器半体受到流体压力向外撑涨时,所述涨紧面紧贴所述箍紧面使所述螺母锁紧。

13.其中,所述连接器半体的拧紧把持面为半圆柱面形,两个所述连接器半体扣合在一起时,对扣的所述半圆柱面形的拧紧把持面形成圆柱面形的拧紧把持面,所述拧紧把持面上设置有扳手拧紧孔。

14.其中,所述拧紧把持面上设置有网纹结构。

15.其中,所述螺母为圆螺母,所述圆螺母的外表面上设置有扳手拧紧孔。

16.其中,所述圆螺母的外表面上设置有网纹结构。

17.其中,所述连接器半体的拧紧把持面为半棱柱面形,两个所述连接器半体扣合在一起时,对扣的所述半棱柱面形的拧紧把持面形成棱柱面形的拧紧把持面,所述螺母为棱柱螺母。

18.其中,所述连接器半体和所述螺母的表面设置有电镀防锈层。

19.作为同一种构思,为了解决上述第二个技术问题,本实用新型采用的技术方案是:一种管道连接结构,用于连接相邻的两根用于输送压力流体的钢管,所述两根钢管通过上述管道连接器密封连接在一起,所述钢管的管外壁上设置有若干条连接凸筋,所述管道连接器的连接沟槽与所述钢管的连接凸筋相适配并扣合在一起。

20.采用上述技术方案后,本实用新型的有益效果是:

21.1.由于连接器半体具有半柱形套结构,螺母旋套在两个对扣的连接器半体上将两者连接在一起,与公知的螺栓螺母连接结构相比,本实用新型省去了螺栓,降低了成本,连接器半体和螺母均可以采用车削加工,生产效率高。同时,在输送高压流体过程中,流体压力通过连接器半体沿径向作用于螺母的全部丝扣上,两个连接器半体是通过螺母“箍”在一起,流体压力起到了使所述螺母锁紧的作用,因而,管道振动时,螺纹也不容易松动,从而有效避免了安全事故的发生。而且,当将两个连接器半体对扣连接于两个钢管上时,柱形套近似于回转体结构,因而其对接缝可以转至避开行人的方向。而且,在轴向长度上,大部分的对接缝都被螺母挡住了,因此即便密封圈破损,沿两个连接半体之间的对接缝向外喷射的高压流体也会大大减小,且不会因为结构所限向行人喷射,最大限度的减小了安全事故的发生。

22.2.本实用新型中,在所述连接器半体的外表面上,所述螺纹连接部与所述拧紧把持部之间设置有涨紧部,所述涨紧部的外部设置有半圆柱面形的涨紧面,两个所述连接器半体扣合在一起时,对扣的所述半圆柱面形的涨紧面形成圆柱面形的涨紧面,所述螺母的一端设置有轴箍结构,所述轴箍结构的内表面设置有圆柱面形的箍紧面,所述涨紧面与所述箍紧面相适配,两个所述连接器半体受到流体压力向外撑涨时,所述涨紧面紧贴所述箍紧面使所述螺母锁紧。该结构一方面可以利用管道流体压力使所述螺母锁紧,防止松动;另一方面,可以减小径向锁紧力对螺纹丝扣的破坏;再一方面,可以减小由螺母径向螺纹间隙所带来的两个连接器半体之间的对接缝隙,从而减小“挤胶”量,提高密封圈的使用寿命,避免安全事故的发生。

23.3.本实用新型中,所述螺纹连接部设置有外锥螺纹,所述螺母设置有内锥螺纹,所述螺母与所述螺纹连接部通过锥螺纹连接在一起,与圆柱螺纹相比,锥螺纹连接使安装和拆卸螺母更为方便。

24.4.本实用新型中,所述连接器半体和所述螺母的表面均可以采用电镀等更灵活的防锈蚀工艺处理。

附图说明

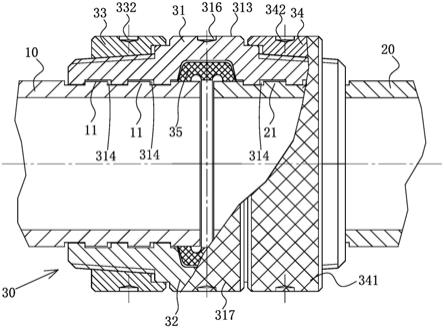

25.图1是本实用新型管道连接器实施例1的使用状态参考图;

26.图2是图1的左视图;

27.图3是图1中一个连接器半体从扣合平面向外侧投影的正视图;

28.图4是图1中圆螺母的剖视图;

29.图5是本实用新型管道连接器实施例2的轴向视图;

30.10、钢管,11、连接凸筋,20、钢管,21、连接凸筋,30、管道连接器,31、连接器半体,311、螺纹连接部,312、涨紧面,313、拧紧把持面,314、连接沟槽,315、密封圈腔室,316、扳手拧紧孔,317、网纹,32、连接器半体,33、圆螺母,331、内锥螺纹,332、扳手拧紧孔,333、网纹结构,334、箍紧面,34、圆螺母,341、网纹结构,342、扳手拧紧孔,35、密封圈,36、六角螺母。

具体实施方式

31.下面结合附图和实施例对本实用新型进一步说明。

32.实施例1

33.图1和图2示出了一种管道连接结构,用于连接相邻的两根用于输送高压流体的钢管10、20,两根钢管10、20通过管道连接器30密封连接在一起,该流体可以是液体也可以是气体。钢管10、20的管外壁上设置有若干条连接凸筋11、21,管道连接器30的连接沟槽314与钢管10、20的连接凸筋11、21相适配并扣合在一起。

34.管道连接器30有两个结构相同的连接器半体31、32。如图3所示,连接器半体31具有半柱形套结构,连接器半体31的内表面的中央位置设置有半圆形的密封圈腔室315,所述内表面的两端分别设置有若干条半圆形的连接沟槽314,连接器半体31的外表面的中央位置设置有拧紧把持部,所述拧紧把持部的外部设置有半圆柱面形的拧紧把持面313,连接器半体31的外表面的两端分别设置有半圆形的螺纹连接部311。

35.如图1、图2和图3共同所示,两个连接器半体31、32扣合在一起时,对扣的所述半圆

形的密封圈腔室315形成环形的密封圈腔室315,对扣的所述半圆形的连接沟槽314形成环形的连接沟槽314,对扣的半圆柱面形的拧紧把持面313形成圆柱面形的拧紧把持面313,对扣的半圆形的螺纹连接部311形成圆形的螺纹连接部311。

36.所述密封圈腔室315内设置有密封圈35,密封圈35两侧的唇边分别套设于钢管10、20端部的管外壁上,螺纹连接部311上旋套有圆螺母33、34。

37.螺纹连接部311设置有外锥螺纹,圆螺母33、34设置有内锥螺纹331,圆螺母33、34与螺纹连接部311通过锥螺纹连接在一起。与圆柱螺纹相比,锥螺纹连接使安装和拆卸螺母更为方便。如果不介意安装和拆卸的便利性,用圆柱螺纹替换圆锥螺纹也是可以的,也可以采用双螺母锁紧。

38.在输送高压流体过程中,流体压力通过连接器半体沿径向作用于圆螺母33、34的全部丝扣上,两个连接器半体31、32通过圆螺母33、34“箍”在一起,流体压力起到了使所述圆螺母33、34锁紧的作用,因而,管道振动时,螺纹也不容易松动,从而有效避免了安全事故的发生。而且,当将两个连接器半体31、32对扣连接于两个钢管10、20上时,柱形套近似于回转体结构,因而其对接缝可以转至避开行人的方向。而且,在轴向长度上,大部分的对接缝都被圆螺母33、34挡住了,因此即便密封圈35破损,沿两个连接半体31、32之间的对接缝向外喷射的高压流体也会大大减小,且不会因为结构所限向行人喷射,最大限度的减小了安全事故的发生。

39.如图1、图3和图4共同所示,在连接器半体31、32的外表面上,螺纹连接部311与所述拧紧把持部之间设置有涨紧部,所述涨紧部的外部设置有半圆柱面形的涨紧面312,两个连接器半体31、32扣合在一起时,对扣的半圆柱面形的涨紧面312形成圆柱面形的涨紧面312。

40.圆螺母33的一端设置有轴箍结构,所述轴箍结构的内表面设置有圆柱面形的箍紧面334,涨紧面312与箍紧面334相适配,两个连接器半体31、32受到流体压力向外撑涨时,所述涨紧面312紧贴所述箍紧面334使圆螺母33锁紧,圆螺母34也是一样。该结构一方面可以利用管道流体压力使圆螺母锁紧,防止松动;另一方面,可以减小径向锁紧力对螺纹丝扣的破坏;再一方面,还可以减小由螺母径向螺纹间隙所带来的两个连接器半体之间的对接缝隙,从而减小“挤胶”量,提高密封圈的使用寿命,避免安全事故的发生。

41.为了便于圆螺母拧紧扳手的使用,在所述拧紧把持面313上设置扳手拧紧孔316。为了便于旋拧螺母,在所述拧紧把持面313上设置有网纹结构317。

42.同样原理,圆螺母33、34的外表面上分别设置有扳手拧紧孔332、342,圆螺母33、34的外表面上分别设置有网纹结构333、341。

43.由于连接器半体31、32和圆螺母33、34都是回转体,适合车削加工,加工效率高。其表面设置有电镀防锈层,该电镀防锈层可以采用电镀等更灵活的防锈蚀工艺处理。

44.实施例2

45.如图5所示,实施例2的结构与实施例1基本相同,不同之处在于,圆螺母用六角螺母36或其它棱柱螺母代替,棱柱螺母可用通用扳手拧紧,无需扳手拧紧孔和网纹结构。同样原理,连接器半体31、32的拧紧把持面设置为半棱柱面形,两个所述连接器半体扣合在一起时,对扣的所述半棱柱面形的拧紧把持面形成棱柱面形的拧紧把持面,本实例中拧紧把持面为六棱柱面。

46.本实用新型不局限于上述实施例,一切基于本实用新型的构思、原理、结构及方法所做出的种种改进,都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1