分流隔离阀的制作方法

1.本实用新型涉及阀门技术领域,特别涉及分流隔离阀。

背景技术:

2.在一些对可靠性要求较高的应用场合中,需要将一路油并行供给两路工作,当两路中有一路出现故障,而且又不能立即停机检查进行维修时,需要等到机器方便停机才能进行维修工作;因此,此时需要及时将此路隔离,以保证另一路仍能正常供油,机器保持正常工作,直至等到机器方便停机。

3.现有的方法一般会分别使用分流阀和防爆阀来分别实现分流和隔离功能,但是上述阀门不仅结构复杂,而且自身体积较大,因此会对后续的安装使用、以及维护造成不便。

技术实现要素:

4.本实用新型的目的是提供分流隔离阀,具有当两油路之一发生故障时,可在不立即停机检查或维修的情况下,自动及时地将故障的油路切断或隔离起来,可通过另一路油路来保证正常的供油,直至方便停机进行检查和维修的优点。

5.本实用新型的上述技术目的是通过以下技术方案得以实现的:分流隔离阀,其特征在于,包括:

6.阀体,所述阀体内设有第一输入孔道、第二输入孔道、第一输出孔道、第二输出孔道;

7.滑动通道,开设于所述阀体内,所述第一输入孔道的一端能够通过所述滑动通道的一端与所述第一输出孔道连通,所述第二输入孔道能够通过所述滑动通道的另一端与所述第二输出孔道连通;

8.阀芯,滑动于所述滑动通道内;

9.当所述阀芯滑动至所述滑动通道的中位时,所述第一输入孔道与所述第一输出孔道连通、所述第二输入孔道与所述第二输出孔道连通;

10.当所述阀芯滑动至所述滑动通道靠近所述第二输出孔道的一端时,所述第一输入孔道与所述第一输出孔道连通;

11.当所述阀芯滑动至所述滑动通道的另一端时,所述第二输入孔道与所述第二输出孔道连通。

12.通过采用上述技术方案,当第一输入孔道和第二输入孔道工作正常时,液压油经由第一输入孔道、第二输入孔道分别流入至阀芯在滑动通道的两侧,阀芯处于滑动通道的中位处,即阀芯两侧的压力维持相对平衡,此时液压油经由阀芯的两侧后分别对应从第一输出孔道、第二输出孔道流出。

13.当第一输入孔道发生故障时(如液压油泄露、内部孔道脱落等故障),第一输入孔道的内部孔道压力会发生意外降低,阀芯会被第二输入孔道内的液压油压力所推动,直至阀芯沿着滑动通道滑动至抵触且封闭于第一输入孔道的出口处,此时阀芯将第一输出孔道

自动封闭隔离,而第二输出孔道则正常供油。当第二输入孔道发生故障时,阀芯亦是同样的工作原理。

14.由此可见,本方案可实现第一输入孔道和第二输入孔道两油路正常工作时的并行供油,而且当上述两者其中之一发生故障时,本方案可在不立即停机检查或维修的情况下,自动及时地将故障的油路切断或隔离起来,以减轻油路持续发生泄漏的不良影响,并通过另一路油路来保证正常的供油,直至方便停机进行检查和维修。本方案具有集成化程度高、结构简单紧凑、体积小、重量轻的特点,可便于在不同场景和工况的应用。

15.本实用新型的进一步设置,还包括:

16.第一弹性件,位于所述滑动通道靠近所述第一输入孔道的端部;

17.第二弹性件,位于所述滑动通道靠近所述第二输入孔道的端部;

18.所述阀芯的两侧端面分别通过所述第一弹性件、所述第二弹性件弹性连接于所述阀体内。

19.通过采用上述技术方案,第一弹性件的弹性方向沿着阀芯滑动轴向布置;第二弹性件的弹性方向沿着阀芯滑动轴向布置;当液压油停止输入时(即机器停止或输入口压力归零),阀芯在第一弹性件或第二弹性件的弹性作用下,会移动至滑动通道的中位处。

20.本实用新型的进一步设置,所述阀体内开设有第一安装孔、第二安装孔;

21.所述第一安装孔的一端与所述第一输入孔道连通,且另一端与所述滑动通道的一端连通;所述第一弹性件匹配安装于所述第一安装孔内;

22.所述第二安装孔的一端与所述第二输入孔道连通,另一端与所述滑动通道的另一端连通;所述第二弹性件匹配安装于所述第二安装孔内。

23.第二安装孔,开设于所述阀体内,其一端与所述第二输入孔道连通,另一端与所述滑动通道的另一端连通;所述第二弹性件匹配安装于所述第二安装孔内。

24.本实用新型的进一步设置,所述阀芯的两侧端面分别开设有沿着自身滑动轴向布置的第一凹部和第二凹部,所述第一弹性件匹配安装于所述第一凹部内,所述第二弹性件匹配安装于所述第二凹部内。

25.通过采用上述技术方案,第一弹性件的一端安装于第一安装孔内,其另一端安装于第一凹部内;第二弹性件的一端安装于第二安装孔内,其另一端安装于第二凹部内;进而使得第一弹性件和第二弹性件稳固地设置于阀芯与阀体之间。

26.本实用新型的进一步设置,所述滑动通道上开设有绕着自身轴向布置的第一环形槽,所述第一输出孔道的其中一开口布置于所述第一环形槽上。

27.本实用新型的进一步设置,所述滑动通道上开设有绕着自身轴向的第二环形槽,所述第二输出孔道的其中一开口布置于所述第二环形槽上。

28.本实用新型的进一步设置,所述第二输入孔道包括依次连通的第一孔道段、第二孔道段、第三孔道段,所述第一孔道段远离第二孔道段的端部与所述第一输入孔道连通,所述第三孔道段远离第二孔道段的端部与所述第二输出孔道连通。

29.本实用新型的进一步设置,所述阀体上开设有输入口、第一输出口、第二输出口,所述第一输入孔道与所述输入口连通,所述第一输出口与所述第一输出孔道连通,所述第二输出口与所述第二输出孔道连通。

30.本实用新型的进一步设置,还包括第一安装部、第二安装部;所述阀体的两侧分别

开设有第一安装槽、第二安装槽;所述第一安装部可装拆式插设于所述第一安装槽内;所述第二安装部可装拆式插设于所述第二安装槽内;所述阀芯位于所述第一安装部与所述第二安装部之间。

31.本实用新型的进一步设置,所述阀体上开设有压力监测口,所述阀体内开设有监测孔道,所述监测孔道的一端与所述第二输入孔道连通,另一端与所述压力监测口连通。

32.综上所述,本实用新型具有以下有益效果:

33.1、可实现两油路正常工作时的并行供油;

34.2、当两油路之一发生故障时,可在不立即停机检查或维修的情况下,自动及时地将故障的油路切断或隔离起来,以减轻油路持续发生泄漏的不良影响;

35.3、当两油路之一发生故障时,可通过另一路油路来保证正常的供油,直至方便停机进行检查和维修;

36.4、具有集成化程度高、结构简单紧凑、体积小、重量轻的特点;

37.5、可便于在不同场景和工况的应用。

38.总的来说本实用新型,当两油路之一发生故障时,可在不立即停机检查或维修的情况下,自动及时地将故障的油路切断或隔离起来,可通过另一路油路来保证正常的供油,直至方便停机进行检查和维修。

附图说明

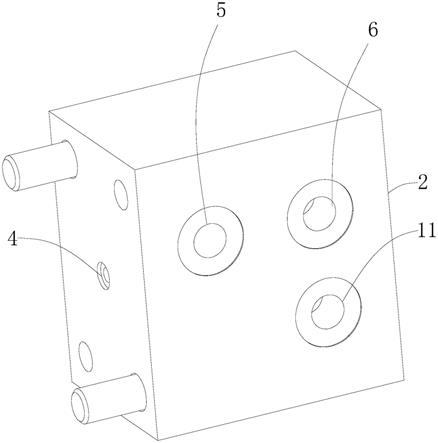

39.图1是本实用新型的结构示意图;

40.图2是本实用新型的右视图;

41.图3是图2中d

‑

d处的半剖结构示意图;

42.图4是图3中a处的放大图;

43.图5是本实用新型的工作原理图。

44.附图标记:1、阀芯;2、阀体;21、第一输入孔道;22、第一输出孔道;23、第二输入孔道;231、第一孔道段;232、第二孔道段;233、第三孔道段;24、第二输出孔道;25、滑动通道;251、第一环形槽;252、第二环形槽;26、第一安装孔;27、第二安装孔;28、第一凹部;29、第二凹部;31、第一弹性件;32、第二弹性件;4、输入口;5、第一输出口;6、第二输出口;7、第一安装槽;8、第二安装槽;9、第一安装部;10、第二安装部;11、压力监测口;12、监测孔道。

具体实施方式

45.以下结合附图对本实用新型作进一步详细说明。

46.实施例

47.分流隔离阀,如图1至图5所示,包括阀体2、滑动通道25、阀芯1,具体如下:

48.结合图3所示,阀体2,阀体2内设有第一输入孔道21、第二输入孔道23、第一输出孔道22、第二输出孔道24。

49.阀体2上开设有输入口4、第一输出口5、第二输出口6,第一输入孔道21与输入口4连通,第一输出口5与第一输出孔道22连通,第二输出口6与第二输出孔道24连通。

50.第二输入孔道23包括依次连通的第一孔道段231、第二孔道段232、第三孔道段233,第一孔道段231远离第二孔道段232的端部与第一输入孔道21连通,第三孔道段233远

离第二孔道段232的端部与第二输出孔道24连通。第一孔道段231与第二孔道段232相垂直,第二孔道段232与第三孔道段233相垂直。

51.滑动通道25,开设于阀体2内,第一输入孔道21的一端能够通过滑动通道25的一端与第一输出孔道22连通,第二输入孔道23能够通过滑动通道25的另一端与第二输出孔道24连通;

52.阀芯1,滑动于滑动通道25内;

53.当阀芯1滑动至滑动通道25的中位时,第一输入孔道21与第一输出孔道22连通、第二输入孔道23与第二输出孔道24连通;

54.当阀芯1滑动至滑动通道25靠近第二输出孔道24的一端时,第一输入孔道21与第一输出孔道22连通;

55.当阀芯1滑动至滑动通道25靠近第一输出孔道21的一端时,第二输入孔道23与第二输出孔道24连通。

56.在本实施例中,阀体2和阀芯1采用铝材质制成,以实现轻量化设计。阀芯1呈圆环型,滑动通道25的内槽与阀芯1相匹配。

57.由此可见,本方案可实现第一输入孔道21和第二输入孔道23两油路正常工作时的并行供油,而且当上述两者其中之一发生故障时,本方案可在不立即停机检查或维修的情况下,自动及时地将故障的油路切断或隔离起来,以减轻油路持续发生泄漏的不良影响,并通过另一路油路来保证正常的供油,直至方便停机进行检查和维修。本方案具有集成化程度高、结构简单紧凑、体积小、重量轻的特点,可便于在不同场景和工况的应用。滑动通道25与阀芯1的匹配滑动结构,可使得经过阀芯1的流量、阀芯1动作速度和复位速度能够有更好的匹配。

58.本实施例还包括第一弹性件31和第二弹性件32:

59.第一弹性件31,位于滑动通道25靠近第一输入孔道21的端部;

60.第二弹性件32,位于滑动通道25靠近第二输入孔道23的端部;

61.阀芯1的两侧端面分别通过第一弹性件31、第二弹性件32弹性连接于阀体2内。

62.第一弹性件31的弹性方向沿着阀芯1滑动轴向布置;第二弹性件32的弹性方向沿着阀芯1滑动轴向布置;当液压油停止输入时(即机器停止或输入口4压力归零),阀芯1在第一弹性件31或第二弹性件32的弹性作用下,会移动至滑动通道25的中位处。

63.阀体2内开设有第一安装孔26、第二安装孔27;

64.第一安装孔26的一端与第一输入孔道21连通,且另一端与滑动通道25的一端连通;第一弹性件31匹配安装于第一安装孔26内;

65.第二安装孔27的一端与第二输入孔道23连通,另一端与滑动通道25的另一端连通;第二弹性件32匹配安装于第二安装孔27内。

66.阀芯1的两侧端面分别开设有沿着阀芯1滑动轴向布置的第一凹部28和第二凹部29,第一弹性件31匹配安装于第一凹部28内,第二弹性件32匹配安装于第二凹部29内。

67.第一弹性件31的一端安装于第一安装孔26内,其另一端安装于第一凹部28内;第二弹性件32的一端安装于第二安装孔27内,其另一端安装于第二凹部29内;进而使得第一弹性件31和第二弹性件32稳固地设置于阀芯1与阀体2之间。

68.如图3和图4所示,滑动通道25上开设有绕着阀芯1滑动轴向布置的第一环形槽

251,第一输出孔道22的其中一开口布置于第一环形槽251上。滑动通道25上开设有绕着阀芯1滑动轴向布置的第二环形槽252,第二输出孔道24的其中一开口布置于第二环形槽252上。

69.本实施例还包括第一安装部9、第二安装部10;阀体2的两侧分别开设有第一安装槽7、第二安装槽8;第一安装部9可装拆式插设于第一安装槽7内;第二安装部10可装拆式插设于第二安装槽8内;阀芯1位于第一安装部9与第二安装部10之间。

70.第一安装部9的外壁上开设有第一密封环槽,第一密封环槽内设有密封件;第二安装部10的外壁上开设有第二密封环槽,第二密封环槽内设有密封件;以使得滑动通道25内处于密封状态。

71.本实施例还包括:

72.结合图1和图2所示,阀体2上开设有压力监测口11,阀体2内开设有监测孔道12,监测孔道12的一端与第二输入孔道23连通,另一端与压力监测口11连通。

73.工作过程及原理:

74.当第一输入孔道21和第二输入孔道23工作正常时:

75.液压油从输入口4流入,经由第一输入孔道21、第二输入孔道23分别流入至阀芯1在滑动通道25的两侧,阀芯1处于滑动通道25的中位处,即阀芯1两侧的压力维持相对平衡;此时一部分液压油经过第一安装孔26流动至阀芯1其中一侧壁,然后再经由第一输出孔道22后,从第一输出口5流出;另一部分的液压油经过第二安装孔27并流动至阀芯1的另一侧壁,然后经由第二输出孔道24后,从第二输出口6流出。

76.当第一输入孔道21发生故障时(如液压油泄露、内部孔道脱落等故障):

77.第一输入孔道21的内部孔道压力会发生意外降低,阀芯1会被第二输入孔道23内的液压油压力所推动,直至阀芯1沿着滑动通道25滑动至抵触且封闭于第一输出孔道22的出口处(即阀芯1滑动至滑动通道25靠近第一输出孔道21的一端),此时阀芯1将第一输出孔道22自动封闭隔离,而液压油则经由第二输入孔道23后,经过第二安装孔27并流动至阀芯1侧壁,然后经由第二输出孔道24后,从第二输出口6流出,以使得第二输入孔道23则正常供油。

78.当第二输入孔道23发生故障时(如液压油泄露、内部孔道脱落等故障)时:

79.第二输入孔道23的内部孔道压力会发生意外降低,阀芯1会被第一输入孔道21内的液压油压力所推动,直至阀芯1沿着滑动通道25滑动至抵触且封闭于第二输入孔道23的出口处(即阀芯1滑动至滑动通道25靠近第二输出孔道24的一端),此时阀芯1将第二输出孔道24自动封闭隔离,而液压油则经由第一输入孔道21后,经过第一安装孔26并流动至阀芯1侧壁,然后经由第一输出孔道22后,从第二输出口6流出,以使得第一输入孔道21则正常供油。

80.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1