减速机用复合蜗轮的制作方法

1.本实用新型涉及一种蜗轮的齿体(即轮缘)为青铜材料,而用于支撑轮缘的支撑体(即轮芯)为铸铁材料,减速机用复合蜗轮,属蜗轮制造领域。

背景技术:

2.cn101994814a、名称“复合蜗轮”,包括蜗轮 (1),其特征在于蜗轮 (1) 是由钢基体 (2) 及钢基体 (2) 轮齿 (3) 的表面上设置的铜合金复合层 (4) 构成。铜合金复合层 (4) 通过堆焊或扩散复合在钢基体 (2)的轮齿 (3) 表面上。其不足之处:构成复合蜗轮的轮齿本身不是铜合金,而是在钢基体轮齿表面设置铜复合层,但是在实际的应用中,钢的主要成分铁与铜在液态时无限固溶,固态时有限固溶,两者之间不形成金属间化合物。因此复合在钢轮齿上的铜复合层不可靠牢固地复合在钢轮齿上,其次,铜合金复合层通过堆焊在钢齿时的主要困难是在焊缝及熔合区易产生裂纹,不具有实用性。

技术实现要素:

3.设计目的:避免背景技术中的不足之处,设计一种蜗轮的蜗齿体为青铜齿体(即轮缘),而用于支撑轮缘的支撑体为轮芯的减速机用复合蜗轮。

4.设计方案:为了实现上述设计目的。本实用新型在背景技术的基础上,在确保原青铜蜗轮与蜗杆精度不变的前提下,能大幅度降低蜗轮制造成本。为此,本实用新型在蜗轮结构的设计上:1、蜗轮的轮芯采用球墨铸铁制造,是本实用新型的技术特征之一。这样设计的目的在于:球墨铸铁不仅价格低,具有中高等强度、中等韧性和塑性,而且耐磨性和减振性良好,能确保蜗轮传动更加平稳,同时它具有耐腐蚀、抗氧化,铸造工艺性能好特性,耐严重的热和机械冲击、耐高温或低温,以及尺寸稳定性好,因而能够在与轮缘受热配合后所形成的过盈配合具有牢固性好,在受力状态下不会发生位移。2、加热后的青铜轮缘热套在球墨铸铁轮芯上的设计,是本实用新型的技术特征之二。这样设计的目的在于:由于球墨铸铁尺寸稳定性非常好,在高温或低温下,其几何尺寸几乎都不会发生改变,而青铜具有熔点低、硬度大、可塑性强、耐磨、耐腐蚀、色泽光亮的特点,当其被加热到155℃~180℃时,由于青铜的热膨胀,其青铜轮缘孔径变大,当其套在常温球墨铸铁轮芯上冷却后实现过盈配合,紧紧箍在轮芯上。3、轮缘与轮芯的结合面设有凸台,确保焊接前和焊接后轮缘与轮芯无轴向位移,是本实用新型的技术特征之三。这样设计的目的在于:焊丝在通孔内与轮缘和轮芯的堆焊,形成的是两者之间的凹凸结合部,该凹凸结合部能够可靠地阻止轮缘与轮芯之间的相对位移,确保轮缘上的齿与蜗杆精密配合。4、轮缘和轮芯结合面两侧圆周表面有v型焊接槽,v型焊接槽采用焊条焊平的设计,是本实用新型的技术特征之四。这样设计的目的在于:v型坡口平对接,只要留有规定的间隙和钝边,焊接时先进行坡口底部焊接,俗称封底,然后根据母材厚度进行填充层焊接,最后进行盖面层焊接,不仅两者之间的焊接面积大,牢固性好,而且外观平整美观。

5.5、轮缘与轮芯的结合面有多条凹凸结合部且凹凸结合部采用焊条透焊的设计,是

本实用新型的技术特征之五。这样设计的目的在于:凹凸结合部加上全透焊既能够可靠地阻止轮缘与轮芯之间的相对位移,又确保轮缘上的齿与蜗杆精密配合。

6.技术方案:一种减速机用复合蜗轮,包括蜗轮,所述蜗轮的轮芯为球墨铸铁、轮缘为青铜,轮缘过盈套在轮芯且轮缘与轮芯的结合面环焊成型。

7.本实用新型与背景技术相比,一是与青铜蜗轮相比,制造成本低(节省比例因结构存在一定差异);二蜗轮内孔与蜗轮轴之间用键连接,轮芯用球铁材料,与之前的青铜材料对比,具有更好的强度和刚性;三是轮芯改用球铁材料,球铁材料具有比较好的吸振性,确保蜗轮传动更加平稳。

8.经检测达到了如下技术指标

9.附图说明

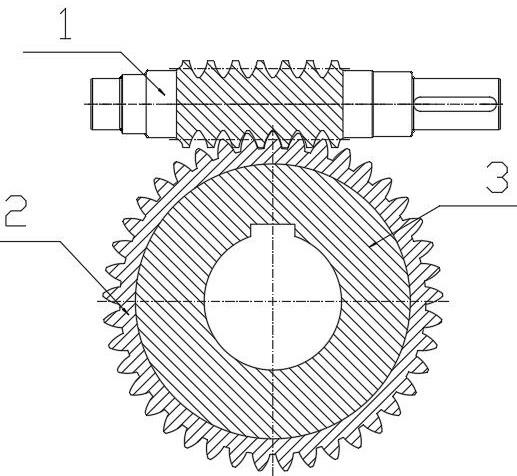

10.图1图2是复合蜗轮及蜗杆装配示意图。

具体实施方式

11.实施例1:参照附图1。一种减速机用复合蜗轮,包括蜗轮,其特征是:所述蜗轮的轮芯3为球墨铸铁、轮缘2为青钢,轮缘2过盈套在轮芯3,过盈量0.13~0.226mm且轮缘2与轮芯3的结合面环焊成型。轮缘内径:φ348.4(+0.057/0)轮芯外径:φ348.4(+0.226/+0.19)。

12.其减速机用复合蜗轮的复合方法,采用现有铸造工艺分别用zcual10fe3和qt400材料铸造成轮缘和轮芯,然后上车床进行粗加工,加工完成后将轮缘zcual10fe3放进加热设备里面加热、保温,然后套在常温轮芯上,待冷却后,实现二者的紧配,最后在连接部位用焊丝焊接。

13.zcual10fe3轮缘和qt400轮芯结合面设有凸台,确保焊接前和焊接后轮缘与轮芯无轴向位移。

14.zcual10fe3轮缘和qt400轮芯结合面有多条凹凸结合部且凹凸结合部采用焊丝透焊。粗加工线速度200m/min,进给0.3mm/min。加热设备的炉温为155℃~165℃,最佳160℃,保温25~35分钟。

15.实施例2:在实施例1的基础上,轮缘2与轮芯3过盈配合面设有多个通孔且通孔采用焊丝堆焊填平。

16.实施例3:在实施例1的基础上,轮缘2和轮芯3结合面两侧圆周表面有v型焊接槽,v型焊接槽采用焊丝焊平。

17.实施例4:在实施例1的基础上,轮缘2与轮芯3的结合面有多条凹凸结合部且凹凸结合部采用焊丝透焊。

18.需要理解到是:上述实施例虽然对本实用新型设计思路的作了详细的文字描述,但是这些文字的描述,只是对本实用新型设计思路的简单文字描述,而不是对本实用新型设计思路的限制,任何不超出本实用新型设计思路的组合、增加或修改,均落入本实用新型

的保护范围内。

技术特征:

1.一种减速机用复合蜗轮,包括蜗轮,其特征是:所述蜗轮的轮芯(3)为球墨铸铁、轮缘(2)为青钢,轮缘(2)过盈套在轮芯(3)且轮缘(2)与轮芯(3)的结合面环焊成型。2.根据权利要求1所述的减速机用复合蜗轮,其特征是:轮缘(2)内孔与轮芯(3)外圆过盈配合,确保焊接前牢固性好,不易脱落。3.根据权利要求1所述的减速机用复合蜗轮,其特征是:轮缘(2)和轮芯(3)结合面两侧圆周表面有v型焊接槽,v型焊接槽采用焊丝焊平。4.根据权利要求1所述的减速机用复合蜗轮,其特征是:轮缘(2)与轮芯(3)的结合面有设有凸台,确保焊接前轮缘装上轮芯无轴向位移。

技术总结

本实用新型涉及一种蜗轮:齿体(即轮缘)为青铜材料,而用于支撑轮缘的支撑体(即轮芯)为铸铁材料,减速机用复合蜗轮。所述蜗轮的轮芯为球墨铸铁、轮缘为青铜,轮缘过盈套在轮芯上,且轮缘与轮芯的结合面焊接成一体。优点:一是与纯青铜蜗轮相比,材料成本低(节省比例因结构存在一定差异);二是蜗轮内孔与蜗轮轴之间用键连接,轮芯用球铁材料,与之前的青铜材料对比,具有更好的强度和刚性;三是轮芯改用球铁材料,球铁材料具有比较好的吸振性,确保蜗轮传动更加平稳。轮传动更加平稳。轮传动更加平稳。

技术研发人员:林秀薰 杨圆 王琦

受保护的技术使用者:浙江台玖精密机械有限公司

技术研发日:2021.07.29

技术公布日:2022/4/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1