一种适用于直埋管道的三通的制作方法

1.本实用新型涉及供热直埋管道领域,具体涉及一种供热直埋管道安装中应用的三通管件。

背景技术:

2.供热直埋管道也叫供热直埋保温管,是广泛应用于远距离传输热流介质的一种常用设备。供热直埋管道是我国集中供热最常采用的系统形式。供热直埋管道的运行安全关乎城市工作、生活等方方面面。目前研究表明,供热直埋管道工作时承受到自重、管内流体压力、管外受到周围土壤静压力、机动车动土压力特别是热膨胀力等复杂载荷作用,供热直埋管道的应力状态的确定是非常复杂的。因此,对直埋管件的性能要求要高于普通管件。

3.直埋管道三通是供热直埋热水管道在施工过程当中,用于管道改向和流量分配的管件。由于管道三通属于开孔结构,导致了结构的不连续性,该部位会形成较大的应力集中,产生很高的局部峰值应力。很容易导致管道结构破坏,发生安全事故。因此,加强管道三通对于提高供热系统的安全性、可靠性具有重要意义。

4.目前,工程中直埋管道三通加强方法有如下几种:披肩加强、肋板加强、槽钢加强、增加壁厚、单筋加强等增加加强元件方式;如果仍不能满足要求时,可设置固定墩或补偿器保护。通过增加加强元件的方式,需要在管道三通的应力集中部位焊接加强元件,对于焊接技术要求较高,如焊接材料、焊接方式、定位以及探伤等,而且焊接会产生二次热应力,在施工现场很难进行应力消除,因此,实际的加强效果不易控制。采用固定墩或补偿器保护的方式,不仅增加了工程造价、延长了工期,还增加了补偿器漏水的概率,并占用一定的地下施工空间,施工难度大,甚至不具备施工条件。

5.故如何对三通管件自身结构进行改进,使其能够更好地满足直埋管道的性能要求,提高工程安全质量,成为本领域技术人员有待考虑解决的技术问题。

技术实现要素:

6.针对上述现有技术的不足,本实用新型所要解决的技术问题是:怎样提供一种能够更好地提高结构可靠性和安全性的适用于直埋管道的三通构件,使其特别适用于直埋管道的安装应用。

7.为了解决上述技术问题,本实用新型采用了如下的技术方案:

8.一种适用于直埋管道的三通,包括直连内管和支管,其特征在于,直连内管外间隔套设有外管,外管两端和直连内管外表面密封固定,所述支管连通固定在外管侧面,所述外管内的直连内管上还开有出水孔。

9.这样,本实用新型使用时,直连内管两端和主管道对接相连,支管和三通位置的支流管道相连。这样主管道在使用过程中受热胀冷缩在直线方向上产生的压力汇聚到本实用新型三通装置上后,直线方向压力(应力)被直连内管和套管所分担,解决了单一管道受压力(应力)过大导致支管连接处容易因为应力集中而破裂的问题。同时主管道内的流体先从

出水孔进入外管和直连内管之间的腔室缓冲后,再进入到支管内,同样释放和缓解了流体对三通管道连接位置的冲击力。故本方案极大地降低了支管端头位置所受应力大小,提高了三通结构的可靠性和安全性。

10.作为一种选择,外管两端通过沿径向设置的环形的堵板和直连内管外表面密封固定。

11.这样结构简单,实施便捷。

12.进一步地,环形的堵板内圈表面焊接固定在直连内管外表面,堵板一侧靠近外端处焊接固定在外管两端上。

13.这样更好地保证连接和密封可靠。

14.进一步地,环形的堵板背离外管的一侧还设置有三角形的加强肋板,加强肋板两条直角边分别焊接固定在环形堵板侧面和直连内管外表面。

15.这样,可以更好地依靠加强肋板将主管道长度方向的压力传递到外管上,也可以依靠加强肋板更好地加强堵板连接处强度。

16.进一步地,加强肋板不少于4块且沿周向均匀分布。这样可以更好地传递压力并加强连接处强度。

17.作为另一种选择,外管两端通过锥筒状的变径管和直连内管外表面密封固定,变径管大直径端焊接固定在外管端部,变径管小直径端焊接固定在直连内管外表面。

18.这样,可以依靠锥筒状的变径管沿斜向将主管道长度方向的压力传递到外管上,且具有结构简单,实施便捷的特点。

19.进一步地,出水孔位于直连内管上正对并背离支管一侧侧壁上。

20.这样出水孔和支管连通口分别位于同一直径方向的两侧,可以使得装置整体周向上受力更加均衡,轴向强度互补,增强抵抗峰值应力的作用。

21.进一步地,出水孔面积大小不小于支管连通口面积。

22.进一步地,出水孔在直连内管长度方向的两端为向外的弧形。

23.这样,可以更好地降低应力集中。

24.进一步地,出水孔为长轴顺直连内管长度方向设置的椭圆形孔。

25.进一步地,直连内管上出水孔边缘具有一圈加强结构。

26.这样,能够加强出水孔处强度。实施时,加强结构可以是一圈对外的翻边,或者是披肩,或者是沿出水孔焊接的一圈钢筋。

27.这样能够更好地避免应力集中。当然,实施时,也可以是圆形孔,或者两端为弧形中间为矩形的孔等结构。

28.综上所述,和现有三通相比,本实用新型具有强度高,结构安全性好的优点,能提高供热管道的可靠性和安全性,具有重要的工程应用价值。

附图说明

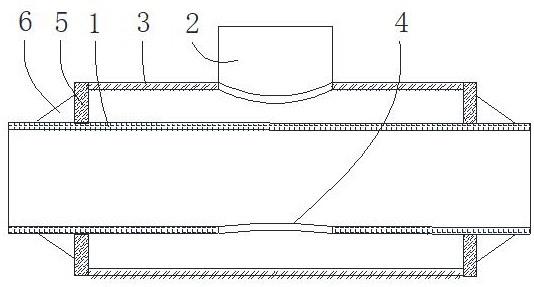

29.图1为本实用新型具体实施例1的结构示意图。

30.图2为实施例2的结构示意图。

具体实施方式

31.下面结合具体实施方式对本实用新型作进一步的详细说明。

32.实施例1:参见图1所示,一种适用于直埋管道的三通,包括直连内管1和支管2,直连内管1外间隔套设有外管3,外管3两端和直连内管1外表面密封固定,所述支管2连通固定在外管3侧面,所述外管3内的直连内管上还开有出水孔4。

33.这样,本实用新型使用时,直连内管两端和主管道对接相连,支管和三通位置的支流管道相连。这样主管道在使用过程中受热胀冷缩在直线方向上产生的压力汇聚到本实用新型三通装置上后,直线方向压力(应力)被直连内管和套管所分担,解决了单一管道受压力(应力)过大导致支管连接处容易因为应力集中而破裂的问题。同时主管道内的流体先从出水孔进入外管和直连内管之间的腔室缓冲后,再进入到支管内,降低分流阻力。故本方案极大地降低了支管端头位置所受应力大小,提高了三通结构的可靠性和安全性。

34.具体实施时,支管和外管之间的三通结构的设置方式,可以是焊接的挖眼三通或者冷拔成形或者热压成形等现有成形技术获得的三通。挖眼三通即指在外管上挖孔后焊接支管获得,冷拔或热压三通就是采用冷拔或热压的方式直接在外管上成形出一个小圆角的翻边,再在上面焊接短管形成三通,甚至直接在外管上成形出三通,均属于可实施的方式。

35.本实施例中,外管3两端通过沿径向设置的环形的堵板5和直连内管外表面密封固定。

36.这样结构简单,实施便捷。

37.其中,环形的堵板5内圈表面焊接固定在直连内管外表面,堵板5一侧靠近外端处焊接固定在外管两端上。

38.这样更好地保证连接和密封可靠。

39.其中,环形的堵板5背离外管的一侧还设置有三角形的加强肋板6,加强肋板6两条直角边分别焊接固定在环形堵板侧面和直连内管外表面。

40.这样,可以更好地依靠加强肋板将主管道长度方向的压力传递到外管上,也可以依靠加强肋板更好地加强堵板连接处强度。

41.其中,加强肋板6不少于4块且沿周向均匀分布。这样可以更好地传递压力并加强连接处强度。

42.其中,出水孔4位于直连内管上正对并背离支管一侧侧壁上。

43.这样出水孔和支管连通口分别位于同一直径方向的两侧,可以使得装置整体周向上受力更加均衡,轴向强度互补,增强抵抗峰值应力作用。

44.其中,出水孔4面积不小于支管连通口面积。

45.其中,直连内管上出水孔4边缘具有一圈加强结构(图中未显示)。

46.这样,可以更好地利于出水,且能够加强出水孔处强度。实施时,加强结构可以是一圈对外的翻边,或者是披肩,或者是沿出水孔焊接的一圈钢筋。

47.其中,出水孔4为长轴顺直连内管长度方向设置的椭圆形孔。

48.这样能够更好地避免应力集中。

49.实施例2:参见图2。本实施例中,外管3两端通过锥筒状的变径管7和直连内管1外表面密封固定,变径管7大直径端焊接固定在外管端部,变径管小直径端焊接固定在直连内管外表面。

50.这样,可以依靠锥筒状的变径管沿斜向将主管道长度方向的压力传递到外管上,且具有结构简单,实施便捷的特点。

51.本实施例中,出水孔4在直连内管长度方向的两端为向外的弧形,出水孔两端的弧形之间为直线连接。

52.这样,可以更好地避免应力集中。

53.本实施例其余结构和实施例1相同,不再累述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1