一体式的导油嘴及其润滑结构的制作方法

1.本实用新型涉及的是一种汽车传动领域的技术,具体是一种一体式的导油嘴及其润滑结构。

背景技术:

2.在高速减速箱中,导油嘴工作环境较为恶劣,受到高温下油液的长时间持续撞击,发生变形,在与壳体配合的轴向、径向产生松动,达不到预想的润滑效果,甚至会产生噪音影响整车噪声、振动与声振粗糙度(nvh)。

技术实现要素:

3.本实用新型针对现有技术存在的上述不足,提出一种一体式的导油嘴及其润滑结构,能够承受长时间高温和高温下油液的冲击。

4.本发明是通过以下技术方案实现的:

5.本实用新型涉及一种一体式的导油嘴,包括:一体化底面、位于底面边缘的弧形凸台、加强筋、若干卡角和一个挡脚、位于底面中央的圆凸台、位于圆凸台上的通道管以及设置于弧形凸台上的凸点。

6.所述的加强筋沿底面均匀分布并分别与弧形凸台和圆凸台相连,用于增加弧形凸台的整体抗变形能力并且作为与减速箱壳体配合结构的基体结构。

7.所述的均匀分布是指:由于卡脚和弧形凸台形成一体化底面的开口,该开口位置易产生变形,所以以一体化底面的中心作为起点向开口结构的起点和终点发散位置设置加强筋以提高在开口位置的刚性。

8.所述的圆凸台的厚度优选为一体化底面厚度的两倍,通过对底面进行加厚,降低制造变形并且进一步提高底面的抗变形能力。

9.本实用新型涉及一种基于上述一体式的导油嘴结构的润滑结构,包括:减速箱壳体、导油嘴和空心输入轴,其中:固定于减速箱壳体上的导油嘴伸入空心输入轴内,空心输入轴与电机轴通过花键间隙配合。

10.所述的弧形凸台与减速箱壳体的内孔壁配合通过若干凸点以固定导油嘴的径向位置;该凸点在大直径配合情况下可以降低接触面积从而降低装入力,更便于人工装配。

11.所述的卡角均布于一体化底面的边缘并与减速箱壳体的轴向槽相接触以固定导油嘴的轴向位置,增加了卡脚固定对于高转速输入轴的传动形式,增加了固定形式的可靠性和安全性。

12.所述的挡脚位于相邻卡脚之间并与减速箱壳体的周向槽相接触以固定导油嘴的周向位置。

13.所述的一体化底面作为档油结构与减速箱壳体共同形成储油腔体,使储油腔体中的油液不受旋转零件的影响可以流入通油管。

14.技术效果

15.与现有技术相比,本实用新型通过对导油嘴结构的设计,在不增加制造难度和制造费用的前提下,分别对径向、轴向和周向进行约束,设计加强筋和底面中央凸台,提高导油嘴持续抗击高温油液冲击的能力,有效保证了润滑效果,且结构简易,便于加工制造,成本低廉。

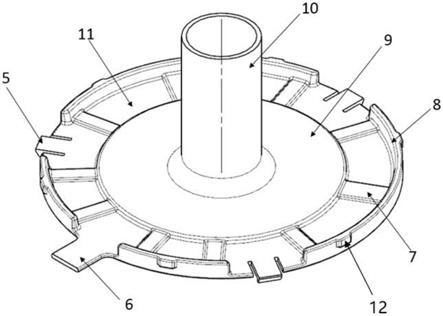

附图说明

16.图1为本实施例应用的示意图;

17.图2为本实施例应用场景示意图;

18.图中:减速箱壳体1、导油嘴2、空心输入轴3、电机轴4、卡角5、挡脚6、加强筋7、弧形凸台8、圆凸台9、通道管10、底面11。

具体实施方式

19.如图1所示,为本实施例涉及的一体式的导油嘴2,包括:一体化底面11、位于底面边缘的弧形凸台8、加强筋7、若干卡角5和一个挡脚6、位于底面中央的圆凸台9、位于圆凸台9上的通道管10以及设置于弧形凸台8上的凸点12。

20.所述的加强筋7沿底面11均匀分布并分别与弧形凸台8和圆凸台9相连,用于增加弧形凸台8的整体抗变形能力并且作为与减速箱壳体配合结构的基体结构。

21.所述的均匀分布是指:由于卡脚5和弧形凸台8形成一体化底面11的开口,该开口位置易产生变形,所以以一体化底面11的中心作为起点向开口结构的起点和终点发散位置设置加强筋以提高在开口位置的刚性。

22.所述的圆凸台9的厚度优选为一体化底面11厚度的两倍,通过对底面11进行加厚,降低制造变形并且进一步提高底面11的抗变形能力。

23.如图2所示,为本实施例应用场景示意,包括:减速箱壳体1、导油嘴2、空心输入轴3和电机轴4,其中:固定于减速箱壳体1上的导油嘴2伸入空心输入轴3内,空心输入轴3与电机轴4通过花键间隙配合。

24.所述的弧形凸台8与减速箱壳体1的内孔壁配合通过若干凸点12以固定导油嘴2的径向位置;该凸点12在大直径配合情况下可以降低接触面积从而降低装入力,更便于人工装配。

25.所述的卡角5均布于一体化底面11的边缘并与减速箱壳体1的轴向槽相接触以固定导油嘴2的轴向位置,增加了卡脚固定对于高转速输入轴的传动形式,增加了固定形式的可靠性和安全性。

26.所述的挡脚6位于相邻卡脚5之间并与减速箱壳体1的周向槽相接触以固定导油嘴2的周向位置。

27.所述的一体化底面11作为档油结构与减速箱壳体1共同形成储油腔体,使储油腔体中的油液不受旋转零件的影响可以流入通油管10。

28.所述的通道管10作为储油腔和输入轴中空腔体的油液通道将油从储油腔输送到输入轴中空腔。当润滑油流入壳体1与底面11之间的间隙中,随着间隙内油液面的升高,油液会由通道管10进入空心输入轴3的内孔,进而对空心输入轴3与电机轴4花键配合区域进行润滑。本实施例对导油嘴2在轴向、周向、径向三个方向的移动均有约束。此外,本实施例

的导油嘴2通过设计加厚底面中央圆凸台9和增加加强筋7,提高了整个导油嘴2的强度,使导油嘴2在高温环境下以及高温油液持续撞击的情况下不产生变形。

29.上述具体实施可由本领域技术人员在不背离本实用新型原理和宗旨的前提下以不同的方式对其进行局部调整,本实用新型的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本实用新型之约束。

技术特征:

1.一种一体式的导油嘴,其特征在于,包括:一体化底面、弧形凸台、加强筋、若干卡角、一个挡脚、圆凸台和通道管,其中:弧形凸台、加强筋、卡角和挡脚位于一体化底面边缘,圆凸台位于一体化底面中央,通道管位于圆凸台上,弧形凸台上设有凸点。2.根据权利要求1所述的一体式的导油嘴,其特征是,所述的加强筋沿底面均匀分布并分别与弧形凸台和圆凸台相连;所述的均匀分布是指:以一体化底面的中心作为起点向卡脚和弧形凸台形成的开口结构的起点和终点发散位置设置加强筋以提高在开口位置的刚性。3.根据权利要求1所述的一体式的导油嘴,其特征是,所述的圆凸台的厚度为一体化底面厚度的两倍。4.一种基于权利要求1~3中任一所述的一体式的导油嘴结构的润滑结构,其特征在于,包括:减速箱壳体、导油嘴和空心输入轴,其中:固定于减速箱壳体上的导油嘴伸入空心输入轴内,空心输入轴与电机轴通过花键间隙配合。5.根据权利要求4所述的润滑结构,其特征是,所述的弧形凸台与减速箱壳体的内孔壁配合通过若干凸点以固定导油嘴的径向位置。6.根据权利要求4所述的润滑结构,其特征是,所述的卡角均布于一体化底面的边缘并与减速箱壳体的轴向槽相接触以固定导油嘴的轴向位置。7.根据权利要求4所述的润滑结构,其特征是,所述的挡脚位于相邻卡脚之间并与减速箱壳体的周向槽相接触以固定导油嘴的周向位置。8.根据权利要求4所述的润滑结构,其特征是,所述的一体化底面作为档油结构与减速箱壳体共同形成储油腔体。

技术总结

一种一体式的导油嘴及其润滑结构,该导油嘴包括:一体化底面、位于底面边缘的弧形凸台、加强筋、若干卡角和一个挡脚、位于底面中央的圆凸台、位于圆凸台上的通道管以及设置于弧形凸台上的凸点。本实用新型通过对导油嘴结构的设计,在不增加制造难度和制造费用的前提下,分别对径向、轴向和周向进行约束,设计加强筋和底面中央凸台,提高导油嘴持续抗击高温油液冲击的能力,有效保证了润滑效果,且结构简易,便于加工制造,成本低廉。成本低廉。成本低廉。

技术研发人员:吴晓冬

受保护的技术使用者:上海汽车变速器有限公司

技术研发日:2021.09.27

技术公布日:2022/5/17

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1