一种钳鼓式常闭制动器的制作方法

:

1.本实用新型涉及一种常闭式制动器的改进,具体是一种钳鼓式常闭制动器。

背景技术:

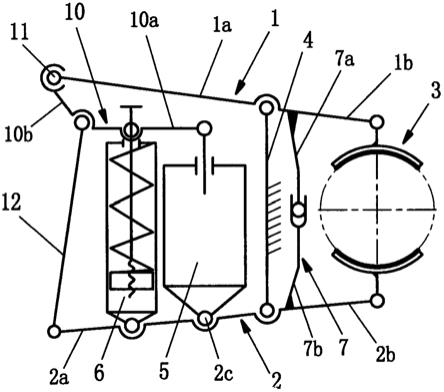

2.图1为现有的一种常闭制动器的结构示意图,包括:对称设置的第一制动臂1’和第二制动臂2’,以及制动瓦块总成3’、固定座4’、电力液压推动器5’、制动弹簧组件6’,同步机构7’;

3.所述固定座4’上的两支撑耳分别与第一制动臂1’、第二制动臂2’的一端铰轴连接,所述该铰轴连接点即为第一制动臂1’、第二制动臂2’向内合拢或向外张开的摆转支点;

4.所述制动瓦块总成3’中对称设置的两制动瓦块的连接耳分别与第一制动臂1’、第二制动臂2’中段上的构件铰轴连接;

5.设有连杆8’,所述第一制动臂1’的另一端与连杆8’的一端(图示外端)铰轴连接;

6.设有l形摆臂9’,所述第二制动臂2’另一端与l形摆臂9’的拐角部位铰轴连接,l 形摆臂9’的短臂段9a’端部与所述连杆8’的另一端(图示内端)铰轴连接;

7.所述电力液压推动器5’的支座与固定座4’上的构件铰轴连接,电力液压推动器5’的推杆外端与所述l形摆臂9’的长臂段9b’外端铰轴连接;

8.所述制动弹簧组件6’的支座与固定座4’上的构件铰轴连接,制动弹簧组件6’的伸缩杆外端与所述l形摆臂9’的长臂段9b’中段的臂体铰轴连接;

9.所述同步机构7’中的第一板件、第二板件外端分别与第一制动臂1’、第二制动臂2’的臂体连接。

10.该常闭制动器的工作过程:当电力液压推动器5’处于断电状态时,其推杆处于可收缩状态,制动弹簧组件6’的伸缩杆在制动弹簧的伸张力作用下即向内收缩,电力液压推动器 5’的推杆随之向内收缩,l形摆臂9’绕铰轴连接点产生逆时针方向(图1所示状态)摆转,从而带动第一制动臂1’、第二制动臂2’分别绕支点向内合拢,分别铰接于第一制动臂 1’、第二制动臂2’中段的制动瓦块总成3’即随之向内合拢,直至对称结构的制动瓦块紧压在制动轮外圆柱面上,即产生制动作用而实现制动。当电力液压推动器5’通电时,推杆即向外伸出而作用于l形摆臂9’的长臂段9b’,从而带动l形摆臂9’绕铰轴连接点产生顺时针方向(图1所示状态)摆转,使得第一制动臂1’、第二制动臂2’分别绕支点向外张开,分别铰接于第一制动臂1’、第二制动臂2’中段的制动瓦块总成3’即随之产生张开,直至对称设置的制动瓦块与制动轮外圆柱面分离而解除制动;在l形摆臂9’绕铰轴连接点产生顺时针方向(图1所示状态)摆转时,制动弹簧组件6’的伸缩杆随之伸出,制动弹簧组件6’的制动弹簧即进一步被压缩;同步机构7’在实现制动或解除制动的过程中对第一制动臂1’、第二制动臂2’摆转过程起同步作用。

11.现有技术为如图1所示结构的固定座安装于竖向面的构件上,且被制动轮的轴线处在竖向状态时,现场安装后和实际运行过程中,第一制动臂1’和第二制动臂2’在其重力作用下而呈悬臂状态,会向图示左下方产生倾斜或产生倾斜的趋势,由于第一制动臂1’、第

二制动臂2’的各铰轴连接点的配合间隙不尽相同,因而致使向左下方倾斜的程度不同;由于第一制动臂和第二制动臂向左下方产生倾斜的程度不同,其一,使得铰接在第一制动臂 1’、第二制动臂2’中部的制动瓦块总成也向左下方产生不同程度的倾斜,在制动瓦块内圆弧面与制动轮外圆柱面贴合时产生轴向偏斜,造成接触面减少而影响制动效果,降低制动可靠性;其二,使得第一制动臂与的连杆8’铰轴连接点与l形摆臂9’拐角部位与第二制动臂2’的铰轴连接点处于相互卡滞状态,该状态下,在制动器实现制动和解除制动工作过程中,第一制动臂1’、第二制动臂2’摆转阻力增大,实现制动和解除制动的动作过程变慢,制动器的响应时间增长,同时,使得制动器工作过程中的传动效率降低,解除制动过程会增大电力液压推动器的负载,影响电力液压推动器的工作可靠性,实现制动时会消耗效多的制动作用力而影响实现制动后的制动效果,降低制动可靠性;此外,该状态下,会使铰轴副磨损加快,间隙变大,降低制动器使用寿命,使制动器出现隐藏虚假间隙,极易导致制动失效,存在安全隐患。

技术实现要素:

12.针对现有技术的不足,本实用新型提出一种钳鼓式常闭制动器,本常闭制动器的固定座类同于现有技术安装方式时,第一制动臂、第二制动臂以铰轴连接点为支点的动力臂与阻力臂,以及连接于动力臂与阻力臂上的相关构件处于相对平衡的状态,使得第一制动臂和第二制动臂上的各铰轴连接副处于正常的可摆转状态,有利地消除现有技术所处悬臂状态而产生的偏斜、卡滞现象,而提高制动可靠性及工作过程的稳定性。

13.本实用新型基于现有技术结构进行改进。包括:对称设置的第一制动臂和第二制动臂,以及制动瓦块总成、固定座、电力液压推动器、制动弹簧组件,同步机构;

14.所述固定座上的两支撑耳分别与第一制动臂、第二制动臂中段上的构件铰轴连接,并以该铰轴连接点为支点而构成第一制动臂的第一动力臂与第一阻力臂,以及第二制动臂的第二动力臂与第二阻力臂,所述第一制动臂和第二制动臂可绕所述铰轴连接点所构成的支点产生摆转;

15.所述制动瓦块总成中对称设置的两制动瓦块的连接耳分别与第一制动臂的第一阻力臂外端、第二制动臂的第二阻力臂外端的构件铰轴连接;

16.设有摆臂,所述第一制动臂中的第一动力臂外端设有中间连接轴,所述摆臂与所述的中间连接轴连接,摆臂以所述中间连接轴为支点而构成摆臂的长臂体和短臂体,所述摆臂可绕中间连接轴摆转;

17.所述电力液压推动器上的支座与所述第二制动臂的第二动力臂中段上的支轴连接,且可绕该支轴摆转,电力液压推动器的推杆外端与所述摆臂中的长臂体外端的构件铰轴连接;

18.所述制动弹簧组件上的支座与所述第二制动臂的第二动力臂中段上的一构件铰轴连接,制动弹簧组件上的伸缩杆外端部与所述摆臂中的短臂体外端的构件铰轴连接;

19.设有连杆,连杆的一端与所述摆臂的短臂体中部的构件铰轴连接,连杆的另一端与所述第二制动臂中的第二动力臂外端上的构件铰轴连接;

20.所述同步机构中的第一板件、第二板件外端分别与第一制动臂、第二制动臂的臂体连接。

21.本实用新型的工作过程:借助图2进行说明,当电力液压推动器5处于断电状态时,其推杆处于可收缩状态,制动弹簧组件6的伸缩杆在制动弹簧的伸张力作用下即向内收缩,电力液压推动器5的推杆随之向内收缩,摆臂10绕中间连接轴11产生顺时针方向(图2所示状态)摆转,在连杆12的作用下,摆臂10绕中间连接轴11产生顺时针方向的摆转从而带动第一制动臂1的第一动力臂1a、第二制动臂2的第二动力臂2a分别绕其铰轴连接点所构成的支点向外张开,使得第一制动臂1的第一阻力臂1b、第二制动臂2的第二阻力臂2b分别绕其支点向内合拢,分别铰接于第一制动臂1的第一阻力臂1b、第二制动臂2的第二阻力臂2b外端的对称结构的制动瓦块即随之向内合拢,直至制动瓦块上的摩擦片紧压在制动轮外圆柱面上产生制动作用而实现制动。当电力液压推动器5通电时,推杆即向外伸出而作用于摆臂10的长臂体,从而带动摆臂10绕中间连接轴11产生逆时针方向(图2所示状态)摆转,在连杆12的作用下,从而带动第一制动臂1的第一动力臂1a、第二制动臂2的第二动力臂2a同时绕其支点向内合拢,使得第一制动臂1的第一阻力臂1b、第二制动臂2 的第二阻力臂2b同时绕其支点向外张开,分别铰接于第一制动臂1的第一阻力臂1b、第二制动臂2的第二阻力臂2b外端的对称结构的制动瓦块即随之向外张开,直至对称结构的制动瓦块上的摩擦片与制动轮外圆柱面分离而解除制动;在电力液压推动器5的推杆向外伸出而实现解除制动的过程中,制动弹簧组件6的伸缩杆随之向外伸出,制动弹簧即进一步被压缩;同步机构7在实现制动或解除制动的过程中对第一制动臂1、第二制动臂2的摆转过程起同步作用。

22.本实用新型中的固定座类同于现有技术安装于竖向面的构件上,且被制动轮的轴线处在竖向状态时,具有以下有益效果:

23.由于本实用新型中的固定座上的两支撑耳分别与第一制动臂、第二制动臂中段的臂体铰轴连接,其一,现场安装后和实际运行过程中,第一制动臂、第二制动臂以该铰轴连接点为支点的动力臂与阻力臂,以及连接于动力臂与阻力臂上的相关构件处于相对平衡的状态,使得第一制动臂和第二制动臂上的各铰轴连接副处于正常的可摆转状态,有利地消除现有技术所处悬臂状态而产生的卡滞现象,可提高工作过程的传动效率及工作过程的稳定性和制动可靠性,并减少铰轴副磨损而有利于提高使用寿命;其二,在实现制动的过程中,对称结构的制动瓦块上的摩擦片内圆弧面可与制动轮外圆柱面实现完整及准确的贴合,避免现有技术所存在的制动瓦块内圆弧面与制动轮外圆柱面贴合时的轴向偏斜现象,制动效果好,提高制动可靠性。

附图说明

24.图1为现有的一种常闭式制动器的结构示意图;

25.图2为本实用新型实施例1的结构示意图;

26.图3为图2的俯视结构示意图;

27.图4为图2的仰视结构示意图;

28.图5为实施例2的结构示意图;

29.图6为图5的俯视结构示意图;

30.图7为图5的仰视结构示意图。

具体实施方式

31.实施例1,参见图2-图4。

32.本实用新型基于现有技术结构进行改进。包括:对称设置的第一制动臂1和第二制动臂 2,以及制动瓦块总成3、固定座4、电力液压推动器5、制动弹簧组件6,同步机构7;

33.所述第一制动臂1和第二制动臂2类同现有技术的板状式框架结构,参见图3、图4,所述固定座4上的两支撑耳分别与第一制动臂1、第二制动臂2中段上的构件铰轴连接,并以该铰轴连接点为支点而构成第一制动臂1的第一动力臂1a与第一阻力臂1b,以及第二制动臂2的第二动力臂2a与第二阻力臂2b,所述第一动力臂1a与第一阻力臂1b对称于第二动力臂2a与第二阻力臂2b,所述第一制动臂1和第二制动臂2可绕所述铰轴连接点所构成的支点产生摆转;所述第一制动臂1的第一动力臂1a的长度大于第一阻力臂1b的长度,第二制动臂2的第二动力臂2a的长度大于第二阻力臂2b的长度,所述固定座4上的两支撑耳分别与第一制动臂1、第二制动臂2中段臂体上的构件通过铰轴进行连接而构成所述的铰轴连接;

34.所述制动瓦块总成3中对称设置的两制动瓦块的连接耳分别与第一制动臂1的第一阻力臂1b外端(图示右端)、第二制动臂2的第二阻力臂2b外端(图示右端)的轴构件连接而构成所述的铰轴连接,所述述制动瓦块总成3的结构同现有技术;

35.设有摆臂10,所述第一制动臂1中的第一动力臂1a外端(图示左端)有中间连接轴 11,所述摆臂10与所述的中间连接轴11连接,摆臂10以所述中间连接轴11为支点而构成摆臂10的长臂体10a和短臂体10b,所述摆臂10可绕中间连接轴11摆转;所述长臂体10a 的长度大于短臂体10b的长度;图2、图3所示的本例结构中,所述摆臂10的短臂体10b 即为长臂体10a内段的臂体,即短臂体10b与长臂体10a的内段重叠为一体;所述摆臂10 为板状式框架结构,本例中,图3所示状态下的摆臂10的投影为“一”形状;

36.所述电力液压推动器5上的支座与所述第二制动臂2的第二动力臂2a中段上的支轴2c 连接,参见图4,且可绕该支轴2c摆转,电力液压推动器5的推杆外端与所述摆臂10中的长臂体10a外端的轴构件连接而构成铰轴连接,参见图3;本例中,所述电力液压推动器5 上的支座与所述第二制动臂2中段板状式框架内的支轴2c连接而构成铰轴连接,且可绕支轴2c摆转,参见图4,所述电力液压推动器5同现有技术;

37.所述制动弹簧组件6上的支座与所述第二制动臂2的第二动力臂2a中段板状式框架内的轴构件连接而构成铰轴连接,参见图4,制动弹簧组件6上的伸缩杆外端部与所述摆臂10 中的短臂体10b外端的轴构件连接而构成铰轴连接,参见图3;由于本例中摆臂10的短臂体10b与长臂体10a的内段重叠为一体,因此,所述制动弹簧组件6上的伸缩杆外端部与短臂体10b外端的轴构件连接,相当于所述制动弹簧组件6上的伸缩杆外端部连接于所述长臂体10a中段的轴构件上;制动弹簧组件6为现有技术结构;由图2一图4所示,所述电力液压推动器5的支座和制动弹簧组件6的支座分别连接于第二制动臂2的第二动力臂2a中段上后则处于第二动力臂2a上的不同位置。

38.设有连杆12,连杆12的一端(图2所示上端)与所述摆臂10的短臂体10b中部的轴构件连接而构成铰轴连接,连杆12的另一端(图2所示下端)与所述第二制动臂2中的第二动力臂2a外端上的轴构件而构成铰轴连接;

39.所述同步机构7中的第一板件7a、第二板件7b外端分别与第一制动臂1、第二制动臂 2的臂体连接,且邻近于所述的固定座4,本实施例中,所述第一板件7a、第二板件7b的内

端为滑槽配合结构,同现有技术。

40.实施例2,参见图5-图7。

41.实施例2的结构包括:对称设置的第一制动臂1和第二制动臂2,以及制动瓦块总成 3、固定座4、电力液压推动器5、制动弹簧组件6,同步机构7。

42.相对于实施例1具体实施方式,本实施例2的结构有如下变形:

43.变形结构一:在本实施例2的具体实施方式中,所述第一制动臂1中的第一动力臂1a 外端(图示左端)上的中间连接轴11有延伸段11a,参见图6,所述摆臂10有拐臂段 10c,拐臂段10c连接于中间连接轴11及延伸段11a上,拐臂段10c外端连接长臂体10a,内端连接短臂体10b,图6所示状态下的摆臂10的外形为“[”形状,摆臂10可绕中间连接轴11及延伸段11a摆转;图5所示摆臂10的投影为“角形”体;图5、图6所示,摆臂 10的长臂体10a、短臂体10b为分体结构;

[0044]

变形结构二:本例中,所述第二制动臂2的第二动力臂2a中段板状式框架结构上的支轴2c有一个向外侧的延伸轴段2cd,参见图7,所述电力液压推动器5上的支座与所述支轴 2c上的延伸轴段2cd连接,且可绕该延伸轴段2cd摆转;电力液压推动器5的推杆外端与所述摆臂10中的长臂体10a外端的轴构件连接而构成铰轴连接,同实施例1,参见图6;在具体实施方式中,或者是在所述第二动力臂2a中段板状式框架结构的侧边可设置延伸臂段,所述电力液压推动器5上的支座则与延伸臂段上的轴构件构成铰轴连接。

[0045]

参见图7,所述制动弹簧组件6上的支座与所述第二制动臂2的第二动力臂2a中段板状式框架内的轴构件连接而构成铰轴连接,同实施例1;制动弹簧组件6上的伸缩杆外端部与所述摆臂10中的短臂体10b外端的轴构件连接而构成铰轴连接,同实施例1,参见图6。

[0046]

其它同实施例1。

[0047]

本说明书实施例中描述的多种具体实施方式并非本实用新型方案的全部变形结构,因此在本实用新型方案基础上的其它变形具体实施方式均属于本实用新型方案所覆盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1