支撑装置的制作方法

1.本技术提供一种支撑装置,特别是具有快拆功能以有效减少包材成本的支撑装置。

背景技术:

2.中国专利号cn212617111u揭示了一种内沉式双转机构及包含该机构的屏幕,将旋转和前倾后仰功能融为一体,且装设于一支架本体(图未绘示),并包括一屏幕、一固定组件、一枢转组件及一塑胶盖,固定组件一侧设有圆型腔,并与屏幕连接,枢转组件包括活动盘和枢转块,枢转块与活动盘枢接,活动盘沉浸圆型腔内,枢转块向外凸出外露于圆型腔外,塑胶盖用于遮盖该圆型腔,并具有一本体、一弹性卡勾与一弹性件,弹性卡勾设置于本体,且弹性件穿设于该弹性卡勾,支架本体则包含一立柱及供立柱设置的一底盘。

3.这样的设计虽然达到了有效缩小了枢转组件的体积,然而由于在出货时,仅有底盘与立柱分离(由使用者自行组装),固定组件及枢转组件是已经组装在支架本体的立柱上,需要的包材体积还是很大,使得包材成本无法有效降低。

4.有鉴于此,本技术提供另一种具有快拆功能的支撑装置,经由卡扣单元及卡合单元的组配以及快锁件,承载件能与凸颈快速拆装,同时也能有效降低包材成本。

技术实现要素:

5.为解决上述技术问题,本技术提供一种支撑装置,用以承载一显示器于一工作面,该支撑装置包括:一支撑基座,设置于该工作面,并包含一立柱及一开口,该立柱实质沿一重力方向延伸,该开口形成于该立柱;一凸颈,设置于该立柱且部分由该开口朝一第一轴线延伸;一承载件,用以承载该显示器;一连接座体,固设于该承载件;一第一卡簧,设置于该凸颈及该连接座体其中之一;以及一第一扣合杆,设置于该凸颈及该连接座体其中另一,并与该第一卡簧件能快拆组装地组配;其中,当该第一扣合杆与该第一卡簧相互组配,该第一卡簧扣紧该第一扣合杆,且该第一扣合杆在该重力方向上止挡该第一卡簧,防止沿该重力方向相互脱离,借此该承载件能相对设置于该凸颈。

6.如前述的支撑装置中,该第一卡簧包含一第一缺口,当该第一扣合杆与该第一卡簧相互组配,该第一缺口实质不朝向该重力方向的反方向。

7.如前述的支撑装置中,该第一扣合杆包含一第一杆直径,该第一缺口具有一第一宽度,当该第一卡簧在一常态下,该第一宽度小于该第一杆直径,当该第一卡簧在一临界状态下,该第一宽度大于该第一杆直径。

8.如前述的支撑装置中,该连接座体包含一第一容置槽,该第一卡簧卡设于该第一容置槽中。

9.如前述的支撑装置中,该连接座体还包含一第一槽壁及一第一开口,该第一槽壁围绕界定该第一容置槽,该第一开口与该第一容置槽连通,该第一卡簧容置于该第一容置槽并固接该第一槽壁,当该第一扣合杆与该第一卡簧相互组配,该第一扣合杆穿设该第一

开口,且部分容置于该第一容置槽中。

10.如前述的支撑装置中,该第一开口具有相连通的一第一大径段及一第一小径段,第一扣合杆具有相连的一第一杆头及一第一杆身,该第一杆身固设于该凸颈及该连接座体其中另一,该第一杆头具有一第一头直径,该第一杆身具有该第一杆直径,该第一头直径大于该第一小径段的一第一小直径并小于该第一大径段的一第一大直径,该第一杆直径小于该第一小直径。

11.如前述的支撑装置中,该第一卡簧概略呈c形并还包含一第一圆弧段及二第一转折段,所述第一转折段分别连接该第一圆弧段的二端,并共同定义该第一缺口,当该第一扣合杆与该第一卡簧相互组配,该第一圆弧段抵靠该第一杆身。

12.如前述的支撑装置中,该连接座体还包含二第一固定孔,分别形成于该第一槽壁且与该第一容置槽连通,该第一卡簧还包含二第一固接段,分别连接所述转折段,并插设于所述第一固定孔中。

13.如前述的支撑装置中,该连接座体还具有一抵接面,该凸颈还包含一抵贴面,当该第一扣合杆与该第一卡簧相互组配时,该抵接面及该抵贴面贴合。

14.如前述的支撑装置中,当该第一扣合杆与该第一卡簧相互组配时,该第一小径段及该第一大径段于该重力方向上下排列。

15.如前述的支撑装置中,还包括一第二卡簧及一第二扣合杆,该第二卡簧与该第一卡簧间隔地设置于该凸颈及该连接座体其中之一,该第二扣合杆与该第一扣合杆间隔地设置于该凸颈及该连接座体其中另一,并与该第二卡簧件能快拆组装地组配,当该第二扣合杆与该第二卡簧相互组配,该第二卡簧扣紧该第二扣合杆,且该第二扣合杆在该重力方向上止挡该第二卡簧,防止沿该重力方向相互脱离。

16.如前述的支撑装置中,该凸颈包含一第一锁孔及一第二锁孔,该第一扣合杆螺锁于该第一锁孔,该第二扣合杆螺锁于该第二锁孔。

17.如前述的支撑装置中,其中,该承载件还包含沿一第二轴线设置的一杆件,该连接座体还包含一贯孔,供该杆件穿设,该贯孔的一截面与该杆件的一截面皆为非圆形并互相匹配。

18.如前述的支撑装置中,该承载件还包含一承载板及一倾转组,该承载板用以与该显示器连接,并具有一容置空间,该杆件及该倾转组设置于该容置空间,当该第一扣合杆与该第一卡簧相互组配,且该第二扣合杆与该第二卡簧相互组配时,该承载板能以一第三轴线相对该立柱旋转并使该显示器于一直摆位置及一横摆位置转换,该承载板也能以该第二轴线相对该立柱倾转并改变该显示器的一倾角。

附图说明

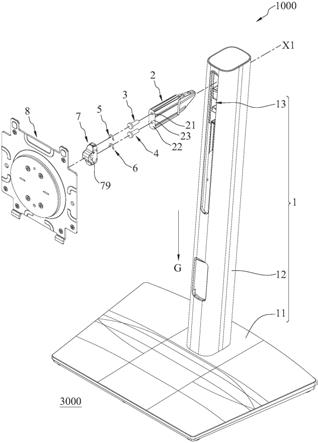

19.图1为本技术支撑装置的立体示意图。

20.图2为本技术支撑装置的分解示意图。

21.图3为本技术支撑装置中部分元件的分解示意图。

22.图4为本技术支撑装置中部分元件的分解放大示意图。

23.图5为本技术支撑装置中连接座体内设置有第一卡簧及第二卡簧的示意图。

24.图6a至图6c为本技术支撑装置中第一扣合杆与第一卡簧的不同组配状态的示意

图。

25.图7为本技术支撑装置中第一扣合杆及第二扣合杆与连接座体的组配示意图。

26.图8为本技术支撑装置的部分剖面示意图。

27.图9a至图9c为本技术支撑装置中连接座体的不同实施例的前视图。

28.图10为本技术支撑装置中各元件相互拆离地放在包材下层的俯视示意图。

29.图11为本技术支撑装置中各元件相互拆离地放在包材下层的侧视示意图。

30.附图标记说明

31.1000:支撑装置

32.2000:显示器

33.3000:工作面

34.4000:包材

35.1:支撑基座

36.11:底盘

37.12:立柱

38.13:开口

39.2:凸颈

40.21:第一锁孔

41.22:第二锁孔

42.23:抵贴面

43.3:第一扣合杆

44.31:第一杆头

45.311:第一头直径

46.32:第一杆身

47.321:第一杆直径

48.4:第二扣合杆

49.41:第二杆头

50.411:第二头直径

51.42:第二杆身

52.421:第二杆直径

53.5:第一卡簧

54.51:第一圆弧段

55.52:第一转折段

56.53:第一固接段

57.54:第一缺口

58.541,541’,541”:第一宽度

59.6:第二卡簧

60.61:第二圆弧段

61.62:第二转折段

62.63:第二固接段

63.64:第二缺口

64.641:第二宽度

65.7:连接座体

66.70:第一槽壁

67.71:第一容置槽

68.72:第一开口

69.721:第一大径段

70.7211:第一大直径

71.722:第一小径段

72.7221:第一小直径

73.73:第一固定孔

74.74:第二槽壁

75.75:第二容置槽

76.76:第二开口

77.761:第二大径段

78.7611:第二大直径

79.762:第二小径段

80.7621:第二小直径

81.77:第二固定孔

82.78:抵接面

83.79:贯孔

84.8:承载件

85.81:承载板

86.811:容置空间

87.82:倾转组

88.83:杆件

89.9:虚线

90.g:重力方向

91.x1:第一轴线

92.x2:第二轴线

93.x3:第三轴线。

具体实施方式

94.请参阅图1及图2,本技术支撑装置1000用以承载一显示器2000于一工作面3000(如一桌面),支撑装置1000包括一支撑基座1、一凸颈2、一第一扣合杆3、一第二扣合杆4、一第一卡簧5、一第二卡簧6、一连接座体7及一承载件8,其中,支撑基座1设置于工作面3000,凸颈2设置于支撑基座1,第一扣合杆3及第二扣合杆4设置于凸颈2,第一卡簧5及第二卡簧6设置于连接座体7,第一扣合杆3及第二扣合杆4分别对应与第一卡簧5及第二卡簧6能快拆组装地组配,连接座体7与承载件8连接,而承载件8用以承载显示器2000。以下将详述各元

件的结构以及彼此之间的连接关系,其中,部分图式绘示有一重力方向g。

95.支撑基座1包含一底盘11、一立柱12及一开口13,底盘11概略为一梯形板体,并设置于工作面3000,但并不以此为限,也可以是夹持桌板或锁固在一墙面的形式。立柱12以略微倾斜工作面3000的方式延伸,即实质沿一重力方向g延伸,并设置于底盘11上。开口13形成于立柱12并沿重力方向g延伸。

96.凸颈2设置于立柱12且部分由开口13沿一第一轴线x1延伸,第一轴线x1相对重力方向g非平行。凸颈2包含一第一锁孔21、一第二锁孔22及一抵贴面23,其中,第一锁孔21及第二锁孔22形成于抵贴面23。另外,本技术的凸颈2是以固定式为例,但亦可为滑动式(例如具有实质能平行该重力方向g往复滑动的一滑车)。

97.请配合参阅图3及图4,第一扣合杆3具有相连的一第一杆头31及一第一杆身32,第一杆身32能螺锁于第一锁孔21。第一杆头31为圆盘体且具有一第一头直径311,第一杆身32为圆柱体且具有一第一杆直径321,其中,第一头直径311大于第一杆直径321。

98.同样地,第二扣合杆4具有相连的一第二杆头41及一第二杆身42,第二杆身42能螺锁于第二锁孔22。第二杆头41为圆盘体且具有一第二头直径411,第二杆身42为圆柱体且具有一第二杆直径421,其中,第二头直径411大于第二杆直径421。

99.第一卡簧5概略呈c形且包含一第一圆弧段51、二第一转折段52、二第一固接段53及一第一缺口54。第一圆弧段51为c形且其内径弧度用以匹配于第一杆身32的弧度。所述第一转折段52分别连接第一圆弧段51的二端,并分别转折朝外延伸,且所述第一转折段52共同定义出第一缺口54,第一缺口54具有一第一宽度541。所述第一固接段53分别对应连接所述第一转折段52,且亦自所述第一转折段52朝外延伸。

100.同样地,第二卡簧6概略呈c形且包含一第二圆弧段61、二第二转折段62、二第二固接段63及一第二缺口64。第二圆弧段61为c形且其内径弧度用以匹配于第二杆身42的弧度。所述第二转折段62分别连接第二圆弧段61的二端,并分别转折朝外延伸,且所述第二转折段62共同定义出第二缺口64,第二缺口64具有一第二宽度641。所述第二固接段63分别对应连接所述第二转折段62,且亦自所述第二转折段62朝外延伸。

101.请一并参阅图5,连接座体7包含一第一槽壁70、一第一容置槽71、一第一开口72、二第一固定孔73、一第二槽壁74、一第二容置槽75、一第二开口76、二第二固定孔77、一抵接面78及一贯孔79。第一槽壁70围绕界定第一容置槽71,且第一容置槽71供第一卡簧5容置于其中。第一开口72与第一容置槽71连通,且具有相连通的一第一大径段721及一第一小径段722,第一大径段721具有一第一大直径7211,第一小径段722具有一第一小直径7221,第一杆头31的第一头直径311大于第一小直径7221并小于第一大直径7211,第一杆身32的第一杆直径321小于第一小直径7221。所述第一固定孔73分别形成于第一槽壁70(例如凹陷于第一槽壁70)的相对两侧且与第一容置槽71连通,第一卡簧5的所述第一固接段53分别插设于所述第一固定孔73中。同样地,第二槽壁74围绕界定第二容置槽75,且第二容置槽75供第二卡簧6容置于其中。第二开口76与第二容置槽75连通,且具有相连通的一第二大径段761及一第二小径段762,第二大径段761具有一第二大直径7611,第二小径段762具有一第二小直径7621,第二杆头41的第二头直径411大于第二小直径7621并小于第二大直径7611,第二杆身42的第二杆直径421小于第二小直径7621。所述第二固定孔77分别形成于第二槽壁74(例如凹陷于第二槽壁74)的相对两侧且与第二容置槽75连通,第二卡簧6的所述第二固接段63

分别插设于所述第二固定孔77中。另外,贯孔79的一截面为非圆形。

102.请再次参阅图3,承载件8包含一承载板81、一倾转组82及一杆件83。承载板81用以与显示器2000连接并具有一容置空间811。倾转组82设置于容置空间811。杆件83沿垂直于第一轴线x1及重力方向g的一第二轴线x2设置于容置空间811,并穿设贯孔79及倾转组82,其中,杆件83的一截面为非圆形且与贯孔79的截面相互匹配,因此连接座体7固设于承载件8。

103.请参阅图6a至图6c,以下以第一扣合杆3与第一卡簧5为例来说明组配过程中各元件的不同状态,由于第二扣合杆4与第二卡簧6不同的组配过程亦相同,于此不再赘述。如图所示,第一扣合杆3与第一卡簧5可使用加压形式来进行组配。当第一卡簧5尚未组配至第一扣合杆3时,如图6a所示,第一卡簧5处于一常态下,此时第一宽度541小于第一杆直径321。当施加一外力使第一卡簧5与第一扣杆3相互组配时,如图6b所示,第一杆身32以相反于重力方向g的方向朝第一卡簧5的第一缺口54进入,且向外推挤所述第一转折段52,使第一圆弧段51变形且所述第一转折段52被撑开,此时第一卡簧5处于一临界状态下,第一宽度541’大于(或概略等于)第一杆直径321。为当第一卡簧5与第一扣杆3完成组配时,如图6c所示,第一卡簧5扣紧第一扣合杆3的第一杆身32,且第一卡簧5与第一扣合杆3为过盈配合,虽然第一圆弧段51仍有些微变形,且所述第一转折段52仍被撑开,但第一宽度541’已转换成第一宽度541”(第一宽度541”大于第一宽度541并小于第一宽度541’),此时第一圆弧段51抵靠于第一杆身32,且第一杆身32在重力方向g上止挡第一卡簧5,同时所述第一转折段52可将第一杆身32扣紧在第一圆弧段51内,以防止第一扣合杆3与第一卡簧5沿重力方向g相互脱离。于其他实施例中,也可设计当第一卡簧5与第一扣杆3完成组配时,第一卡簧5恢复为常态,即所述第一转折段52已从被撑开恢复成原状(从第一宽度541’恢复成第一宽度541),只要第一圆弧段51抵靠于第一杆身32,且第一杆身32在重力方向g上止挡第一卡簧5即可。

104.接下来更具体地说明组配过程,请配合参阅图7及图8,在组配时是先将第一杆头31及第二杆头41先分别穿设第一开口72及第二开口76,以经由第一大径段721及第二大径段761进入至第一容置槽71及第二容置槽75中,且第一杆身32及第二杆身42仅有一部分容置于第一容置槽71及第二容置槽75中,其他部分外露于第一容置槽71及第二容置槽75。接着,施加外力,使第一杆身32及第二杆身42分别进入第一小径段722及第二小径段762,并分别与第一卡簧5及第二卡簧6组配,以完成第一扣合杆3与第一卡簧5的相互匹配及第二扣合杆4与第二卡簧6的相互组配。此时,连接座体7的抵接面78与凸颈2的抵贴面23贴合,借此承载件8能相对设置于凸颈2。换句话说,由于第一圆弧段51是挂在第一杆身32,而第二圆弧段61是挂在第二杆身42,因此承载件8可以重力地承靠于凸颈2。另外在此实施例中,第一小径段722沿重力方向g排列在第一大径段721上方,第二小径段762沿重力方向g排列在第二大径段761上方,且第一开口72沿重力方向g排列在第二开口76上方,同时由于第一开口72及第二开口76沿重力方向g上下排列,且具有分别对应第一开口72及第二开口76的第一卡扣杆3、第一卡簧5与第二卡扣杆4、第二卡簧6等两组组配,故连接座体7相对于凸颈2不会自体旋转,有利控制承载件8不会偏斜。

105.由于支撑装置1000及显示器2000是搭配一起出货,所以是放在同一个包材4000(例如一包装盒)中,一般显示器放在包材4000上层,而其他元件则相互拆离地放在包材4000下层,举例来说,请参阅图10及图11所绘示的不同角度中各元件相互拆离地放在包材

4000下层的示意图,本技术的承载件8因为可以与凸颈2拆离,承载件8便可以置放于底盘11旁边,也就是充分利用了底盘11与立柱12间的包材4000剩余空间,有效降低包材4000体积。然而习知的支撑装置,因为承载件无法由凸颈拆卸(如图11中的虚线9所示承载件固定于凸颈所占用包材的空间范围),在高度方向上明显无法有效缩减,且使包材产生很多的剩余空间,占去的包材体积可能是两倍以上,使得包材内部空间利用率不佳,而造成包材成本变高。

106.请参阅图8,在第一扣合杆3与第一卡簧5相互组配且第二扣合杆4与第二卡簧6相互组配,使得承载件8相对设置于凸颈2之后,承载板81能以一第三轴线x3相对于立柱12旋转,并使显示器2000于一直摆位置及一横摆位置之间转换,且承载板81也能经由倾转组32以第二轴线x2相对立柱12倾转,以改变显示器2000的一倾角。于本实施例中,当承载板81与重力方向g平行时(如图8),第一轴线x1与第三轴线x3重合。

107.上述实施例是以第一扣合杆3、第二扣合杆4、第一卡簧5、第二卡簧6且以第一开口72沿重力方向g排列在第二开口76上方的方式进行说明,但本技术并不以此为限,于其他实施例中,亦可仅使用第一扣合杆3、第一卡簧5及第一开口72来进行组配(即省略第二扣合杆4、第二卡簧6及第二开口76),此时可在凸颈2及连接座体7上再设计相互配合的公母结构,来防止仅有第一扣合杆3与第一卡簧5相互组配后,连接座体7可能会相对凸颈2发生自体旋转的问题。

108.承上,第一开口72及第二开口76的排列方向亦可不沿重力方向g排列。于其它实施例中,如图9a所示,第一开口72及第二开口76为垂直于重力方向g地横向排列,且第一小径段722及第二小径段762位在第一大径段721及第二大径段761的右侧,此时第一卡簧5及第二卡簧6的第一缺口54及第二缺口64朝左。或者如图9b所示,第一开口72及第二开口76为垂直于重力方向g地横向排列,且第一小径段722及第二小径段762位在第一大径段721及第二大径段761的左侧,此时第一卡簧5及第二卡簧6的第一缺口54及第二缺口64朝右。抑或如图9c所示,第一开口72及第二开口76为垂直于重力方向g地横向排列,且第一小径段722及第二小径段762分别位在第一大径段721及第二大径段761的上方,此时,第一卡簧5及第二卡簧6的第一缺口54及第二缺口64朝下。不论是图5或是图9a至图9c的任一实施例,本技术只要第一卡簧5及第二卡簧6的第一缺口54及第二缺口64实质不朝向重力方向g的反方向即可。

109.综上所述,经由本技术支撑装置中各扣合杆、各卡簧与连接座体之间的相互组配,承载件能相对与凸颈快速拆装,在出货时可以是相互分离的状态,且能有效降低包材体积与成本。另外,本技术支撑装置中各扣合杆、各卡簧与连接座体相互组配的结构设计,除了具备防呆效果,更有利于使用者进行安装。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1