一种减振器充气导向器组件的制作方法

1.本实用新型涉及减振器配件领域,尤其是一种减振器充气导向器组件。

背景技术:

2.导向器是减震器中的重要零件之一,主要是对滑动安装在减震器工作缸中的活塞杆起导向作用,保证活塞在运行过程中的平顺性,以及避免在活塞运动过程中减振器油的泄露。在减振器的制造过程中,一般需要在其贮油缸内充填一定压力的惰性气体,在工作缸顶部的空腔内预加一定的气压,以避免工作缸与贮油缸油封骨架之间的刚性撞击,保证轿车行驶过程中乘员的舒适性。而目前用于轿车减振器的充气方法是在减振器贮油缸封口后,用气针沿活塞杆边缘穿过油封进行充气,这种先封口后充气的方法存在的缺点是:气针插入时很容易扎伤油封,导致漏油漏气,引起减振器失效,严重影响车辆行驶的安全可靠性。例如,在中国专利文献上公开的减振器充气封口工艺方法,其公告号为cn102116355a,在油封压装之前,先在减振器贮油缸的筒壁一侧钻一个充气孔,再将油封预先压装至充气孔以外部位,然后进行充气,并将气体充足后,在充气状态下将油封压装封口到位

技术实现要素:

3.本实用新型是为了克服现有充气导向器充气过程中存在的漏油漏气问题,提供一种不会发生漏油漏气的充气导向器组件。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种减振器充气导向器组件,包括减振器筒体、充气导向器和活塞杆,所述减振器筒体包括贮油缸和工作缸,所述减振器筒体的中间位置设有充气导向器,所述充气导向器的中间围着设有活塞杆,所述充气导向器包括导向器主体和导向器基座,所述导向器主体固定连接在导向器基座上,所述导向器主体上已活塞杆为中心设有环形凸起,所述环形凸起上设有用于充气的弧形豁口。在减振器筒体的充气时,可以从导向器主体上的弧形豁口进行充气,避免了传统减振器充气过程中气针的使用,避免了在减振器筒体上开孔及气针插入减振器筒体过程中对减震内各个零件的损伤,避免了漏油漏气现象的发生,有助于保持车辆在行驶过程中的安全可靠性。

6.作为优选,所述充气导向器与贮油缸连接处设有第一油封,所述导向器主体与导向器基座之间设有第二油封,所述第二油封与活塞杆紧密连接。第一油封和第二油封的设置,使得减振器在工作中活塞杆随车轮跳动而往复运动过程中,仍能对减振器内部零件之间进行密封,防止减振器油的漏泄而使减振器失效情况的发生;而导向器主体与导向器基座一起限制了第二油封的位置,避免其在活塞杆上下移动过程中,发生上下移动,

7.作为优选,导向器基座设在工作缸的顶部,所述贮油缸的筒体向内弯折形成卷边,所述导向器主体固定在卷边与导向器基座之间。卷边与导向器基座对导向器主体的位置进行了限定,减少了另外紧固结构的使用,同时,导向器主体可用作防尘罩,避免外部砂粒进入减振器内部,造成减振器使用寿命的减少。

8.作为优选,所述导向器基座内设有呈阶梯状连通的多个通孔,包括第一通孔、第二通孔和第三通孔,所述第一通孔和第二通孔之间设有环形槽,所述第二油封的底部设有裙边,所述环形槽与裙边相配合。导向器上的环形槽与第二油封上的裙边配合连接,有助于进一步增强整个装置的密气效果,有助于增加减振器的使用寿命;而环形槽与裙边的配合,对第二油封在导向器基座上的位置进行了限制,避免其在活塞杆移动过程中发生左右位置的移动。

9.作为优选,所述第二油封还包括金属骨架,所述金属骨架呈长条状。相比盖形的金属骨架,长条状的金属骨架,抗压能力更大,可在活塞杆往复运动过程中,帮助第二油封保持形状。

10.作为优选,所述导向器基座的下方设有内孔,内孔内设有导向衬套,所述导向衬套与活塞杆抵接。在导向器基座与活塞杆之间设置导向衬套有助于降低导向器基座与活塞杆之间相对运动时的摩擦系数,减少两者相对运动时产生的运动摩擦阻力,有助于延长活塞杆和第二油封的使用寿命。

11.作为优选,所述充气导向器的上方设有防尘罩。防尘罩的设置防止了砂粒等外界杂质进入弧形豁口。

12.因此,本实用新型具有如下有益效果:(1)取代了传统减振器充气过程中气针的使用,避免了气针对减震内各个零件的损伤,同时避免了漏油漏气现象的发生,有助于保持车辆在行驶过程中的安全可靠性;(2)第一油封和第二油封的使用进一步增加了整个装置的防漏气漏油性;(3)装置内各零件的位置相互限制,避免了整个装置在使用过程中错位现象的发生,有助于延长装置的使用寿命。

附图说明

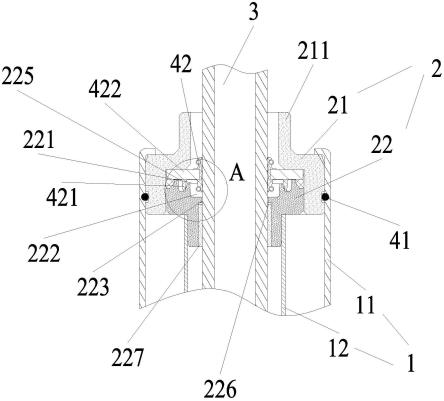

13.图1是本实用新型实施例1的结构示意图。

14.图2是本实用新型中实施例1中a处的结构放大图。

15.图3是本实用新型实施例1中导向器本体的俯视图。

16.图4是本实用新型实施例2的结构示意图。

17.图中:1、减振器筒体,11、贮油缸,12、工作缸,2、充气导向器,21、导向器主体,221、第一通孔,222、第二通孔,223、第三通孔,225、环形槽,226、内孔,227、导向衬套,211、环形凸起,212、豁口,22、导向器基座,3、活塞杆,41、第一油封,42、第二油封,421、裙边,422金属骨架,5、防尘罩。

具体实施方式

18.下面结合附图与具体实施方式对本实用新型做进一步的描述。

19.实施例1

20.如图1和图2所示,一种减振器充气导向器组件,包括减振器筒体1、充气导向器2和活塞杆3,所述减振器筒体1由外向内包括贮油缸11和工作缸12,所述充气导向器2设在减振器筒体1的中部,所述活塞杆3活动连接在充气导向器2的中部,其特征在于,所述充气导向器2包括导向器主体21、与导向器主体21固定连接的导向器基座22,所述导向器主体21上设有环形凸起211,所述环形凸起211上设有用于充气的弧形豁口212。在减振器筒体1的充气

时,可以从导向器主体21上的弧形豁口212进行充气,避免了传统减振器充气过程中气针的使用,避免了气针插入时对减震内各个零件的损伤,造成漏油漏气现象的发生,引起减振器失效,严重影响车辆行驶的安全可靠性。

21.具体地,所述贮油缸11的筒体向内弯折形成卷边,所述导向器基座22设在工作缸12的顶部,所述导向器主体21设在卷边与导向器基座22之间。卷边与导向器基座22对导向器主体21的位置进行了限定,减少了另外紧固结构的使用,同时,导向器主体21可用作防尘罩,避免外部砂粒进入减振器内部,造成减振器使用寿命的减少。

22.具体地,所述充气导向器2与贮油缸连接处设有第一油封41,所述导向器主体21与导向器基座22之间设有第二油封42,所述第二油封42与活塞杆3紧密连接。第一油封41和第二油封42的设置,使得减振器在工作中活塞杆随车轮跳动而往复运动过程中,仍能对减振器内部零件之间进行密封,防止减振器油的漏泄而使减振器失效情况的发生;而导向器主体21与导向器基座22一起限制了第二油封41,避免其在活塞杆3上下移动过程中,发生上下位置上的移动,

23.具体地,所述导向器基座22内设有呈阶梯状连通的第一通孔221、第二通孔222和第三通孔223,所述第一通孔221和第二通孔222内设有环形槽225,所述第二油封42的底部设置有裙边421,所述环形槽225与裙边421配合。导向器2上的环形槽225与第二油封42上的裙边421配合连接,进行密气,密气效果好,不易漏气,增加减振器的使用寿命;而环形槽225与裙边421的配合,对第二油封42在导向器基座22上的位置进行了限制,避免其在活塞杆3移动过程中发生左右位置的移动。

24.具体地,所述第二油封42还包括金属骨架422,所述金属骨架422为长条状。长条状金属骨架422的抗压能力大于盖形的金属骨架。

25.具体地,所述导向器基座22的下方设有内孔226,所述内孔226与活塞杆3接触处设有导向衬套227。在导向器基座22与活塞杆3之间设置导向衬套227有助于降低导向器基座22与活塞杆3之间相对运动时的摩擦系数,减少两者相对运动时产生的运动摩擦阻力,有助于延长活塞杆3和第二油封42的使用寿命。

26.实施例2

27.所述充气导向器2的上方设有防尘罩5。防尘罩5的设置防止了砂粒等外界杂质进入弧形豁口212。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1