一种圆锥滚子轴承内圈及其加工工装的制作方法

1.本实用新型涉及轴承锻件的车削加工,具体是涉及圆锥滚子轴承内圈及内圈外表面的车削加工工装,属于轴承机械技术领域。

背景技术:

2.传统的车加工方法是由外表面工序液压仿形车床一次装卡,上刀架纵向走刀车削外表面中的内外径、内滚道,下刀架成形刀切入车削小内外径、弯头刀向上走刀车削大端面,一次加工完成。一般加工后在内滚道与小内外径之间形成台阶尖角,如图1所示。由于粗车内滚道时不可避免地自然形成台阶尖角,因此,细车内滚道时,随着加工的不断进行,台阶尖角对滚道成形刀的刀刃处磨损愈来愈明显,其特征是在刀刃面上形成有约1毫米宽、深0.2—0.3毫米小凹坑,其滚道圆周面上留有约1毫米宽、凸起0.2—0.3毫米高痕迹,此痕迹严重影响滚道母线直线度。一旦经热处理工序,容易产生应力集中点,造成废品,给磨加工工序带来诸多危害。因此,通常为解决这一问题,操作者只有频繁磨刀,来保证滚道表面加工精度,从而加大了工人的劳动强度,加快了刀具消耗,增加了生产成本,生产效率低。

技术实现要素:

3.根据上述现有技术存在的缺陷,本实用新型的目的是提供一种圆锥滚子轴承内圈及其加工工装和加工方法,使台阶尖角趋近于零或等于零,达到了优化车工工艺,保证车工造形质量的效果。

4.为实现上述目的,本实用新型所采用的技术方案为:一种圆锥滚子轴承内圈,包括大端面、小端面和连接两个端面之间的内径表面和外径表面,所述外径表面依次包括小端圆周部、过渡部、滚道部和大端圆周部,所述过渡部的轴向截面为外凸的弧形。

5.进一步地,所述圆锥滚子轴承内圈为粗车加工后的内圈加工件。

6.基于上述技术方案,需要说明的是,本实用新型提供的圆锥滚子轴承内圈并不是成品内圈,而是粗车后的半成品,后续还需要进行精车和磨加工等工艺,本实用新型所提供的内圈结构为粗车加工后的轴承内圈产品形态,这样的产品形态有益于后续的加工步骤,降低刀具损耗和产品损耗。

7.进一步地,所述过渡部和滚道部之间平滑过渡,过渡部的弧形表面与滚道部的母线相切。

8.进一步地,所述过渡部的小端外径与小端圆周部位于同一轴线上,过渡部的大端外径与滚道部的小端外径位于同一轴线上。

9.圆锥滚子轴承内圈加工工装,包括圆弧成形刀,所述圆弧成形刀加工内圈小端外径,圆弧成形刀与内圈小端外径接触加工的切削刃设置为内凹的弧形,形成弧形刃。

10.基于上述技术方案,需要说明的是,所述的加工工装为粗车工艺所采用的加工工装,加工出的产品为粗车加工后的内圈加工件,而不是成品轴承内圈。

11.进一步地,所述弧形刃上弧的圆心为与弧形刃相连的两条棱边的交点。

12.进一步地,所述弧形刃的弧半径为r,弧半径r=n(φ1—φ)/2,其中φ1为待加工内圈的滚道小端外径,φ为待加工内圈的小端外径,n为系数。

13.优选的,所述n为常数4.5。

14.圆锥滚子轴承内圈加工方法,通过圆弧成型刀的内凹的弧形刃对内圈小端外径进行切削加工,使内圈小端外径和内圈滚道小端外径之间形成弧形坡过渡面,所述弧形刃用于内圈外径弧形坡的成型,弧形刃的弧度与内圈外径弧形坡的弧度相对应。

15.基于上述技术方案,需要说明的是,所述的加工方法为粗车工艺所采用的加工方法,加工出的产品为粗车加工后的内圈加工件,而不是成品轴承内圈。

16.进一步地,所述弧形刃由直角刃加工形成,弧形刃的弧圆心为原直角刃的交点,弧形刃的弧半径与待加工内圈的小端外径和待加工内圈的滚道小端外径相适应。

17.进一步地,所述弧形刃的弧半径为r,弧半径r=n(φ1—φ)/2,其中φ1为待加工内圈的滚道小端外径,φ为待加工内圈的小端外径,n为系数。

18.优选的,所述n为常数4.5。

19.本实用新型的有益效果为:本实用新型的技术方案降低了轴承内圈在后续加工工艺中的刀具损耗和产品损耗,提高工作效率,减少资源浪费。

附图说明

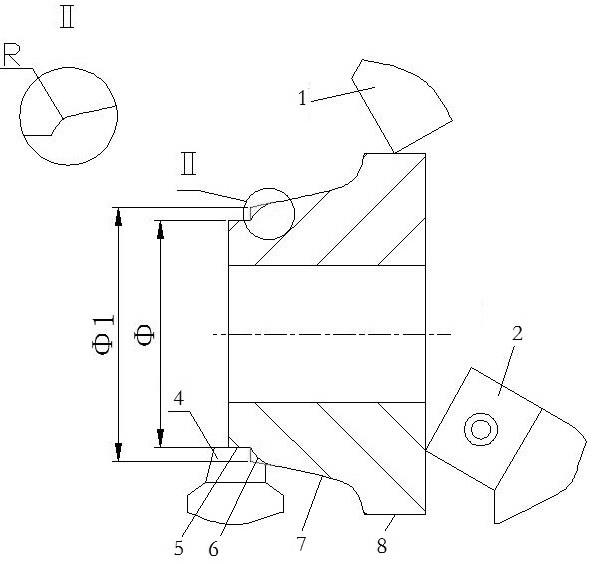

20.图1为传统圆锥滚子轴承内圈车加工示意图;

21.图2 为圆弧成型刀示意图;

22.图3为改进的圆锥滚子轴承内圈车加工示意图;

23.图4为台阶高度示意图;

24.图中:1、弯头外径刀, 2、端面刀, 3、直角成形刀, 4、圆弧成形刀, 5、小端圆周部, 6、弧形坡过渡部, 7、滚道部, 8、大端圆周部, h、台阶高度。

具体实施方式

25.为了使本实用新型的结构和功能更加清晰,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

26.参见附图2-3,一种圆锥滚子轴承内圈,包括大端面、小端面和连接两个端面之间的内径表面和外径表面,所述外径表面依次包括小端圆周部、过渡部、滚道部和大端圆周部,所述过渡部的轴向截面为外凸的弧形,形成弧形坡过渡部。

27.进一步地,所述圆锥滚子轴承内圈为粗车加工后的内圈加工件。

28.进一步地,所述过渡部和滚道部之间平滑过渡,过渡部的弧形表面与滚道部的母线相切。

29.进一步地,所述弧形坡过渡部的小端外径与小端圆周部位于同一轴线上,过渡部的大端外径与滚道部的小端外径位于同一轴线上。

30.基于上述技术方案,需要说明的是,本实用新型提供的圆锥滚子轴承内圈并不是成品内圈,而是粗车后的半成品,后续还需要进行精车和磨加工等工艺,本实用新型所提供的内圈结构为粗车加工后的轴承内圈产品形态,这样的产品形态有益于后续的加工步骤,降低刀具损耗和产品损耗。

31.为了加工上述的弧形过渡部,需要对相应的加工工装和加工方法进行调整。

32.圆锥滚子轴承内圈加工工装,包括圆弧成形刀,所述圆弧成形刀加工内圈小端外径,圆弧成形刀与内圈小端外径接触加工的切削刃设置为内凹的弧形,形成弧形刃。

33.基于上述技术方案,需要说明的是,所述的加工工装和加工方法为粗车工艺所采用的加工工装和加工方法,加工出的产品为粗车加工后的内圈加工件,而不是成品轴承内圈。

34.进一步地,所述弧形刃上弧的圆心为与弧形刃相连的两条棱边的交点。

35.进一步地,所述弧形刃由直角刃加工形成,弧形刃的弧圆心为原直角刃的交点,弧形刃的弧半径与待加工内圈的小端外径和待加工内圈的滚道小端外径相适应。

36.进一步地,所述弧形刃上弧的半径为r,弧半径r=n(φ1—φ)/2,其中φ1为待加工内圈的滚道小端外径,φ为待加工内圈的小端外径,n为系数4.5。

37.通过上述的圆弧成型刀对内圈小端外径进行切削加工,内凹的弧形刃作用于内圈小端外径上,使内圈小端外径和内圈滚道小端外径之间形成弧形坡过渡面,所述弧形刃用于内圈外径弧形坡的成型,弧形刃的弧度与内圈外径弧形坡的弧度相对应。

38.按照上述加工工装和加工方法加工出来的轴承内圈,在小端圆周部和滚道部之间没有形成外凸的台阶尖角,而是通过加工,将台阶尖角变为圆弧坡,不仅可以延缓细车滚道成形刀的磨损、提高劳动生产效率 ,而且还能降低刀具消耗和劳动强度,保证车工造形质量,使车工工艺得到进一步优化。

39.以下通过具体的试验过程,对本实用新型的技术方案进行佐证和说明。

40.将台阶尖角加工为圆弧,台阶高度等于零,形成圆弧坡,而圆弧线与滚道母线相切,圆弧坡使刀具磨损降到最低程度,从而延长刀具的使用寿命。仅以加工31318内圈为例,首先在外表面工序,将下刀架加工内圈小端外径的直角成形刀改为圆弧成形刀,如图2所示。

41.为验证弧形刃的弧半径r的取值对内圈加工结果的影响,选取几个不同数值的r进行试验,分别加工340件产品,试验结果见下表:

42.单位:mm

[0043][0044]

从表中数据可以得出,当圆弧r取7.5-11.5毫米时,滚道粗车后母线与圆弧相切,但仍然有1.5-3.5毫米的台阶高度,磨刀次数由5次减到3次,逐渐递减,当圆角r取13.5毫米时,台阶高度等于零,圆弧线与小内外径相交,滚道成形刀车削量最小,刀具磨损率最低,磨刀次数为两次。由此可见;当台阶高度等于零、圆弧r等于13.5毫米时,效果最佳。根据31318内圈的产品尺寸,滚道小端外径φ1为115.5mm,内圈的小端外径φ为109.5mm,将其代入公式,得出的r值为13.5mm,与试验结果相符,可以验证公式的准确性。

[0045]

需要说明的是,台阶高度为弧形坡的小端外径到内圈小端外径的轴向距离,参见

图4,当弧形坡过渡部的小端外径与小端圆周部位于同一轴线上时,台阶高度为零,参见图3。

[0046]

上述数据符合本实用新型所提供的圆弧尺寸计算公式r=n(φ1—φ)/2,其中φ1为待加工内圈的滚道小端外径,φ为待加工内圈的小端外径,n为系数4.5,参见图3。其中n值为经过多次分析验证得出的最优值,本领域技术人员可以在此基础上进行上下浮动。按照此公式提供圆弧刃的弧半径计算公式,可以为加工其它规格轴承内圈确定圆弧r的大小,提供了可靠依据。

[0047]

为保证操作者磨r圆弧成形刀的准确性,加工出合格的圆弧坡,需要针对不同规格的圆弧r,设计专用磨刀样板,能够减少磨刀时间,提高产品质量和生产效率。

[0048]

以上列举的仅是本实用新型的最佳实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1