测力制动器的制作方法

1.本实用新型涉及一种鼔式制动器,具体地说是一种能够检测制动器制动摩擦力的测力制动器。

背景技术:

2.申请人在先申请的cn108373089a号专利公开了一种毂式制动器制动力矩真值检测传感器以及制动力矩真值检测方法。所述制动力矩真值检测传感器包括用于固定在制动器底座上的基板以及附着在基板上的拉压传感器;所述基板分为底边悬空的悬空延伸部以及与制动器底座固定连接的固定连接部,在基本的所述悬空延伸部上开有横向过孔,用于穿接制动臂铰接轴,以将制动臂制动时产生的垂直作用力通过制动臂铰接轴转化成对基板的拉压作用力;所述拉压传感器附着在基板上介于横向过孔与固定连接部之间的悬空延伸部上,用以检测基板所受到的拉压作用力,再结合安装鼓式制动器的起重设备上的刹车鼓的几何尺寸,通过计算即可得到鼓式制动器的制动力矩真值。

3.该专利给出了一种实时检测制动器制动力矩的全新方式。但是,这种制动力矩真值检测传感器的结构还稍显复杂,在制动器上的安装还有所不便。

技术实现要素:

4.本实用新型的目的就是提供一种测力制动器,以解决制动器制动力矩真值检测传感器存在的结构复杂和安装不便的问题。

5.本实用新型是这样实现的:一种测力制动器,包括底座以及通过制动臂轴与底座相铰接的制动臂,所述底座上用以穿接制动臂轴的轴孔为沿制动臂长向开设的长圆孔,在所述底座上还开有销轴孔,在所述销轴孔中穿接有销轴传感器,在所述制动臂的下部缝隙中设置有连接板,所述销轴传感器与所述制动臂轴各自穿接在连接板上的一个圆形穿孔中,连接板上的两个圆形穿孔的设置间距应使静态下的制动臂轴的轴心位于所述轴孔的长向居中位置处。

6.进一步地,所述连接板用于将通过制动臂传递过来的制动摩擦力传递给销轴传感器,所述销轴传感器用于将该受力信息转换成电信号向外发送。

7.进一步地,连接板上的两个圆形穿孔的圆心位于所述连接板的长向中心线上,所述连接板的长向中心线与连接耳上的所述轴孔的长向中心线在同一垂面上。

8.进一步地,在所述制动臂轴上接有轴套,所述轴套的轮面贴靠在连接耳上的所述轴孔的内缘。这样就可以将销轴传感器在轴孔中的滑动摩擦变为轴套与轴孔内缘之间的滚动摩擦,从而大幅降低由此引起的摩擦阻力,相应提高机件的使用寿命和对制动摩擦力的检测精度。

9.进一步地,在轴孔端口处的所述连接耳上固定有带通孔的支板,在所述支板的通孔内缘衬垫有耐磨条,在所述制动臂轴上接有轴套,所述轴套的轮面贴靠在所述耐磨条上。这样就可利用支板和耐磨条作为制动时制动臂轴的支撑物,由此避免因轴孔内缘磨损而在

磨损处形成对制动臂轴的移动卡滞,既可提高针对制动摩擦力的检测精度,又相应提高了使用寿命。

10.本实用新型通过设置穿接制动臂轴和销轴传感器的连接板,使制动臂得以通过制动臂轴、连接板和销轴传感器,与底座稳定连接在一起;将底座上穿接制动臂轴的轴孔开设成竖向长圆孔,就可使制动臂轴在制动臂沿竖直方向产生微量伸缩变化时,将这个变化的作用力全部传递给连接板,并通过连接板传递给销轴传感器,这样就可利用销轴传感器,在制动器刹车制动时,将制动瓦对刹车鼓施压所产生的制动摩擦力检测出来,由此实现对制动器制动摩擦力的实时检测。本实用新型可适用于鼓式制动器和盘臂式制动器。

11.本实用新型还可以这样实现:一种测力制动器,包括底座以及通过制动臂轴与底座相铰接的制动臂,所述制动臂上用以穿接制动臂轴的轴孔为沿制动臂长向开设的长圆孔,在所述制动臂上还开有销轴孔,在所述销轴孔中穿接有销轴传感器,在所述制动臂的下部缝隙中设置有连接板,所述销轴传感器与所述制动臂轴各自穿接在连接板上的一个圆形穿孔中,连接板上的两个圆形穿孔的设置间距应使静态下的制动臂轴的轴心位于所述轴孔的长向居中位置处。

12.进一步地,所述连接板用于将通过制动臂传递过来的制动摩擦力传递给销轴传感器,所述销轴传感器用于将该受力信息转换成电信号向外发送。

13.进一步地,连接板上的两个圆形穿孔的圆心位于所述连接板的长向中心线上,所述连接板的长向中心线与制动臂上的所述轴孔的长向中心线在同一垂面上。

14.进一步地,在所述制动臂轴上接有轴套,所述轴套的轮面贴靠在制动臂上的所述轴孔的内缘。

15.进一步地,在轴孔端口处的所述制动臂上固定有带通孔的支板,在所述支板的通孔内缘衬垫有耐磨条,在所述制动臂轴上接有轴套,所述轴套的轮面贴靠在所述耐磨条上。

16.本实用新型还可以这样实现:一种测力制动器,包括制动臂以及通过闸瓦轴与制动臂相铰接的制动瓦,所述制动臂上用以穿接闸瓦轴的轴孔为沿制动臂长向开设的长圆孔,在所述制动臂上开有销轴孔,在所述销轴孔中穿接有销轴传感器,在所述制动臂中缝隙中设置有连接板,所述销轴传感器与所述闸瓦轴各自穿接在连接板上的一个圆形穿孔中,连接板上的两个圆形穿孔的设置间距使静态下的所述闸瓦轴的轴心位于所述轴孔的长向居中位置处。

17.进一步地,所述连接板用于将通过闸瓦轴传递过来的制动摩擦力传递给销轴传感器,所述销轴传感器用于将该受力信息转换成电信号向外发送。

18.进一步地,连接板上的两个圆形穿孔的圆心位于所述连接板的长向中心线上,所述连接板的长向中心线与制动臂上的所述轴孔的长向中心线在同一垂面上。

19.进一步地,在所述闸瓦轴上接有轴套,所述轴套的轮面贴靠在制动臂上的所述轴孔的内缘。

20.进一步地,在轴孔端口处的所述制动臂上固定有带通孔的支板,在所述支板的通孔内缘衬垫有耐磨条,在所述闸瓦轴上接有轴套,所述轴套贴靠在所述耐磨条上。

21.本实用新型的上述实现方式是通过设置穿接闸瓦轴和销轴传感器的连接板,使闸瓦轴得以通过连接板和销轴传感器,与制动臂稳定连接在一起;将制动臂上穿接闸瓦轴的轴孔开设成竖向长圆孔,就可使闸瓦轴在沿竖直方向产生位置变化时,将产生这个变化的

作用力传递给连接板,并通过连接板传递给销轴传感器,这样就可利用销轴传感器,在制动器刹车制动时,将制动瓦对刹车鼓施压所产生的制动摩擦力检测出来,由此实现对制动器制动摩擦力的实时检测。

22.本实用新型将检测出的制动摩擦力乘以刹车鼔的半径(即制动摩擦力的作用力臂),就可以将制动器制动力矩的大小检测出来。当检测出的制动器制动力矩达不到设计规范的要求时,即可发出故障报警或预警信息,从而提醒监管和维护人员采用应对措施,及时排除制动器的故障和安全隐患,确保起重设备的使用安全。

附图说明

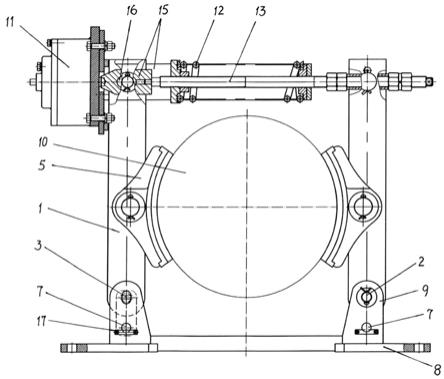

23.图1是实施例1的结构示意图。

24.图2是图1的侧视图。

25.图3是实施例2的结构示意图。

26.图4是图3的侧视图。

27.图5是实施例3的结构示意图。

28.图6是图5的侧视图。

29.图7是实施例4的结构示意图。

30.图8是图7的侧视图。

31.图9是连接板的结构示意图。

32.图10是在轴孔处加装支板和耐磨条的局部结构示意图。

33.图11是轴套与耐磨条的配合结构示意图。

34.图中:1、制动臂,2、制动臂轴,3、轴孔,4、连接板,5、制动瓦,6、闸瓦轴,7、销轴传感器,8、底座,9、连接耳,10、刹车鼓,11、制动电磁铁,12、制动弹簧,13、制动拉杆,15、机架,16、孔,17、限位挡圈,18、轴套,19、耐磨条,20、支板。

具体实施方式

35.实施例1:

36.如图1、图2所示,在制动器的底座8的两端分别设置有向上伸出的一组连接耳9,两根制动臂1分别与底座8两端的连接耳9通过制动臂轴2相铰接。制动臂1的上端通过连接轴铰接在机架15上,机架上穿接连接轴的孔16为横向长圆孔(图1),用以吸收制动臂在制动时产生的横向微量位移分量,以保证制动臂在制动时产生的竖向微量位移分量能够被检测出来;而该竖向微量位移分量就是制动瓦在闸瓦轴芯水平高度处所产生的制动摩擦力的作用方向,反映的就是制动瓦针对刹车鼓所实施的制动摩擦力的真实数据的大小。在机架15上还接有制动电磁铁11、制动拉杆13和制动弹簧12等通用部件。在两制动臂1的中部分别接有制动瓦5,两个制动瓦5相向设置,其间夹持的即为起重设备上的刹车鼓10。

37.本实施例在上述鼔式制动器的基础上的主要改进点有三,一是将底座连接耳9上穿接制动臂轴2的轴孔3制成竖向长圆孔(图1);二是在制动臂1的中间缝隙与底座8的空当处设置连接板4(图2),并通过由制动臂轴2的穿接而定位连接板4的上端;三是在底座连接耳9上还开有销轴孔,孔中穿接销轴传感器7(图2),以定位连接板4的下端。

38.如图9所示,连接板4为矩形板体,在其板面上开有上、下两个圆形穿孔,两个圆形

穿孔的圆心位于连接板4的长向中心线上,连接板的长向中心线与轴孔3的长向中心线在同一垂面上,以确保制动摩擦力的检测精度。图2中,连接板4竖向设置在制动臂1下端的中间缝隙与底座8上的两连接耳9之间的空当处,其上部的圆形穿孔穿接制动臂轴2,其下部的圆形穿孔穿接销轴传感器7,销轴传感器7的两端穿接在连接耳9上,连接板4上的两个圆形穿孔的设置间距应满足使静态下的制动臂轴2的轴心位于轴孔3的长向居中位置处,以为制动臂轴2留出上行或下行的移动空间。在销轴传感器的端部接有限位挡圈17。

39.如图10、图11所示,在连接耳9的位于轴孔3端口处的外侧面上固定有支板20,在支板20的板面上开有长方形的通孔,连接耳9上的长圆形轴孔3位于长方形通孔的范围内。在支板20的通孔内缘的一侧,即制动臂轴制动压迫的一侧,衬垫有耐磨条19,耐磨条19的宽度不大于连接耳9的厚度,且耐磨条19的外沿与连接耳9的端面相平齐,耐磨条19的长向与轴孔3的长向保持一致。如果没有设置支板,也可直接在轴孔3的一侧内缘处设置耐磨条19。

40.在制动臂轴2上套接有轴套18,轴套18的轴向长度不大于耐磨条19的宽度,轴套18与制动臂轴2为滑动配合。轴套18的轮面贴靠在支板20的耐磨条19上;没有设置支板的,则轴套19的轮面是贴靠在连接耳9上的轴孔3的内缘,或是轴孔3内的耐磨条上。这样就可将制动臂轴2在轴孔3中的滑动配合变为滚动配合,由此避免了制动臂轴2或轴孔3的磨损。

41.在制动器刹车制动时,制动瓦5通过闸瓦轴6带动制动臂1产生微量位移,制动臂1的该微量位移可分解为横向微量位移分量和竖向微量位移分量,制动臂1的横向微量位移分量被机架上的横向长圆孔所吸收化解,制动臂1的竖向微量位移分量带动制动臂轴2在底座8的轴孔3中无阻通行,并经连接板4全部转移到销轴传感器7上,通过销轴传感器7将上述受力信息以电信号或数字信号的形式送出。该受力信息即可视为是制动器制动时所产生的制动摩擦力,将该制动摩擦力与刹车鼓半径的乘积,即为本鼔式制动器在每次制动时的制动力矩的数值大小。

42.实施例2:

43.如图3、图4所示,本实施例与实施例1的整体结构基本相同,区别一将制动臂1上用以穿接制动臂轴2的轴孔3制为沿制动臂长向开设的长圆孔,而底座连接耳9上穿接制动臂轴2的轴孔保持圆孔;二是在制动臂1上还开有销轴孔,制动臂轴2穿接在连接板4的下部圆形穿孔中,而销轴传感器7则是穿接在制动臂1上的销轴孔和连接板4的上部圆形穿孔中。本实施例的工作过程和作用原理与实施例1相同。

44.实施例3:

45.如图5、图6所示,本实施例也是与实施例1的结构基本相同的一种鼓式制动器,制动臂1的下端按照传统方式铰接在底座8的连接耳9上,制动臂1的上端按照实施例1的模式,穿接连接轴和横向长圆孔铰接在机架15上。制动臂1上用以穿接闸瓦轴6的轴孔3为竖直的长圆孔(图6),制动瓦5上的穿接孔为圆孔。在制动臂1上开有销轴孔,在销轴孔中穿接有销轴传感器7,在制动臂1的中间缝隙中设置有连接板4,连接板4结构与实施例1的相同。销轴传感器7穿接在连接板4的上部圆形穿孔中,闸瓦轴6穿接在连接板4的下部圆形穿孔中,连接板4上的两个圆形穿孔的设置间距应使静态下的闸瓦轴6的轴心位于轴孔3的长向居中位置处。

46.参看图10、图11,开设在制动臂1上的轴孔3为竖向长圆孔,在制动臂1的位于轴孔3端口处的外侧面上固定有支板20,在支板20的板面上开有长方形的通孔,连接耳9上的长圆

形轴孔3位于长方形通孔的范围内。在支板20的通孔内缘的一侧,即闸瓦轴制动压迫的一侧,衬垫有耐磨条19,耐磨条19的宽度不大于制动臂1的厚度,且耐磨条19的外沿与制动臂1的端面相平齐,耐磨条19的长向与轴孔3的长向保持一致。如果没有设置支板,也可直接在轴孔3的一侧内缘处设置耐磨条19。

47.在闸瓦臂轴6上套接有轴套18,轴套18的轴向长度不大于耐磨条19的宽度,轴套18与闸瓦臂轴6为滑动配合。轴套18的轮面贴靠在支板20的耐磨条19上;没有设置支板的,则轴套19的轮面是贴靠在连接耳9上的轴孔3的内缘,或是轴孔3内的耐磨条上。这样就可将闸瓦臂轴6在轴孔3中的滑动配合变为滚动配合,由此避免了制动臂轴2或轴孔3的磨损。

48.在制动器刹车制动时,制动瓦5引发闸瓦轴6产生微量位移,闸瓦轴6的该微量位移可分解为横向微量位移分量和竖向微量位移分量,闸瓦轴6的横向微量位移分量通过制动臂1,被机架15上的横向长圆孔16所吸收化解,闸瓦轴6的竖向微量位移分量在制动臂1的轴孔3中无阻通行,并经连接板4全部转移到销轴传感器7上,通过销轴传感器7将上述受力信息以电信号或数字信号的形式送出。该受力信息即可视为是制动器制动时所产生的制动摩擦力,将该制动摩擦力与刹车鼓半径的乘积,即为本鼔式制动器在每次制动时的制动力矩的数值大小。

49.实施例4:

50.如图7、图8所示,本实施例与实施例3的整体结构基本相同,区别就是安装销轴传感器的销轴孔开在制动臂1的闸瓦轴轴孔的上部,闸瓦轴6穿接在连接板4的下部圆形穿孔中,而销轴传感器7则是穿接在制动臂1上的销轴孔和连接板4的上部圆形穿孔中。本实施例的工作过程和作用原理与实施例3相同。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1