自闭阀壳体与接头的防松连接结构的制作方法

1.本实用新型涉及燃气管道自闭阀技术领域,具体涉及一种自闭阀壳体与接头的防松连接结构。

背景技术:

2.燃气管道自闭阀安装于低压燃气系统管道上,当管道供气压力出现欠压、超压时,不用电或其它外部动力,能自动关闭并须手动开启的装置。随着国家和个人对用气安全重视程度的日渐提高,越来越多的家庭选择在燃气表后管道末端与胶管(或波纹管)的连接处加装自闭阀。

3.现有的自闭阀壳体与接头通常采用螺纹连接和密封圈配合的方式。但是这种传统的连接方式在长期使用以后,自闭阀壳体与接头常常出现逆转和退牙的情况,导致连接处出现漏气的问题,存在安全隐患。

4.解决以上问题成为当务之急。

技术实现要素:

5.为解决以上的技术问题,本实用新型提供了一种自闭阀壳体与接头的防松连接结构。

6.其技术方案如下:

7.一种自闭阀壳体与接头的防松连接结构,包括自闭阀壳体和接头,所述接头与自闭阀壳体连接的一端具有环形连接座,该环形连接座的外周面上设置有外螺纹,所述环形连接座远离自闭阀壳体的一端设置有沿径向向外延伸的第一支撑面,所述自闭阀壳体与接头连接的一端端面为与第一支撑面相适应的第二支撑面,该第二支撑面上开设有与环形连接座相适配的连接孔,该连接孔的孔壁上设置有与外螺纹螺纹配合的内螺纹,其要点在于:所述第一支撑面上凹陷形成有第一密封圈槽,所述第二支撑面上凹陷形成有正对第一密封圈槽的第二密封圈槽;

8.所述第一密封圈槽或第二密封圈槽中设置有密封圈,当所述环形连接座完全旋入连接孔时,所述第一支撑面与第二支撑面抵接,且密封圈过盈配合地同时嵌入第一密封圈槽和第二密封圈槽中,再通过热熔的方式使密封圈固化在第一密封圈槽和第二密封圈槽中。

9.作为优选:所述第一密封圈槽的槽底凸出形成有若干接头挤压齿,所述第二密封圈槽的槽底凸出形成有若干壳体挤压齿,所述第一支撑面与第二支撑面抵接时,各接头挤压齿和各壳体挤压齿均与密封圈过盈配合。

10.采用以上结构,能够有效提高密封圈与第一密封圈槽和第二密封圈槽的过盈配合效果,从而进一步提升密封圈的密封性能,降低渗漏风险。

11.作为优选:各所述接头挤压齿为均匀分布在第一密封圈槽槽底的斜齿结构,各壳体挤压齿为均匀分布在第二密封圈槽槽底的斜齿结构,且接头挤压齿和壳体挤压齿的数量

相同,所述第一支撑面与第二支撑面抵接时,各接头挤压齿的齿顶面分别与对应壳体挤压齿的齿顶面平行。

12.采用以上结构,既能够有效提高密封圈与第一密封圈槽和第二密封圈槽的过盈配合效果,提升密封圈的密封性能,降低渗漏风险,又能够有效减小环形连接座旋入连接孔时密封圈对其产生的阻力,从而有效降低装配难度。

13.作为优选:所述第二密封圈槽的内侧与连接孔接通。

14.采用以上结构,既便于预安装密封圈,又能够安装l形密封圈,以进一步提升对自闭阀壳体和接头的密封效果。

15.作为优选:所述接头的外周面上具有沿径向向外凸出的环形限位凸台,该环形限位凸台靠近环形连接座的一侧表面为所述第一支撑面。

16.采用以上结构,结构强度高,便于持握操作。

17.作为优选:所述接头远离环形连接座的一端为塔式接头结构。

18.采用以上结构,使接头便于同胶管或波纹管实现快装。

19.作为优选:所述接头远离环形连接座的一端为外牙接头结构。

20.采用以上结构,使接头能够作为中转接头。

21.与现有技术相比,本实用新型的有益效果:

22.采用以上技术方案的自闭阀壳体与接头的防松连接结构,通过设计第一密封圈槽和第二密封圈槽配合密封圈,能够提升密封圈安装的可靠性,从而提升密封圈对自闭阀壳体和接头的密封性能,再利用热熔的方式使密封圈固化在第一密封圈槽和第二密封圈槽中,能够彻底解决自闭阀壳体和接头因松动导致逆转和退牙,而造成密封圈无法密封的问题,进一步提升了整体的连接可靠性和密封性能。

附图说明

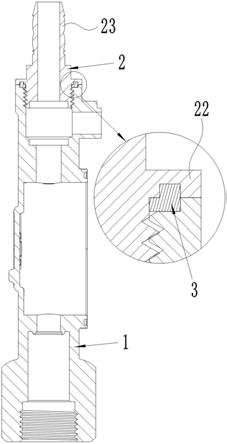

23.图1为塔式接头结构的接头与自闭阀壳体和密封圈的配合关系示意图;

24.图2为外牙接头结构的接头与自闭阀壳体和密封圈的配合关系示意图;

25.图3为自闭阀壳体的剖视图;

26.图4为图3的俯视图;

27.图5为塔式接头结构的接头的剖视图;

28.图6为外牙接头结构的接头的剖视图;

29.图7为图5和图6的仰视图;

30.图8为接头挤压齿和壳体挤压齿与密封圈的配合关系示意图。

具体实施方式

31.以下结合实施例和附图对本实用新型作进一步说明。

32.如图1和图2所示,一种自闭阀壳体与接头的防松连接结构,其主要包括自闭阀壳体1、接头2和密封圈3。其中,接头2用于连接软管或其它管件,密封圈3用于密封自闭阀壳体1和接头2之间的连接缝隙,防止出现燃气泄漏的情况。

33.请参见图1、图2、图5和图6,接头2与自闭阀壳体1连接的一端具有环形连接座21,环形连接座21的外周面上设置有外螺纹211,环形连接座21 远离自闭阀壳体1的一端设置

有沿径向向外延伸的第一支撑面221。具体地说,接头2的外周面上具有沿径向向外凸出的环形限位凸台22,环形限位凸台22 靠近环形连接座21的一侧表面为第一支撑面221,即环形限位凸台22的外径大于环形连接座21的外径,从而第一支撑面221能够限定环形连接座21安装的最大深度。

34.请参见图1-图4,自闭阀壳体1与接头2连接的一端端面为与第一支撑面221相适应的第二支撑面11,第二支撑面11上开设有与环形连接座21相适配的连接孔12,连接孔12的孔壁上设置有与外螺纹211螺纹配合的内螺纹 121。

35.因此,环形连接座21和连接孔12通过外螺纹211和内螺纹121的配合,能够将环形连接座21旋入连接孔12中。当环形连接座21完全旋入连接孔12 时,第一支撑面221与第二支撑面11抵接,即自闭阀壳体1的一端端面与环形限位凸台22的侧面抵接。

36.请参见图1-图3、图5和图6,第一支撑面221上凹陷形成有第一密封圈槽222,第二支撑面11上凹陷形成有正对第一密封圈槽222的第二密封圈槽 111。环形连接座21旋入连接孔12中以前,将密封圈3置于第一密封圈槽222 或第二密封圈槽111中,当环形连接座21完全旋入连接孔12时,密封圈3 过盈配合地同时嵌入第一密封圈槽222和第二密封圈槽111中,并且,再通过热熔的方式使密封圈3固化在第一密封圈槽222和第二密封圈槽111中。

37.因此,通过设计第一密封圈槽222和第二密封圈槽111配合密封圈3,能够提升密封圈3安装的可靠性,从而提升密封圈3对自闭阀壳体1和接头2 的密封性能,再利用热熔的方式使密封圈3固化在第一密封圈槽222和第二密封圈槽111中,能够彻底解决自闭阀壳体1和接头2因松动导致逆转和退牙,而造成密封圈3无法密封的问题,进一步提升了整体的连接可靠性和密封性能。

38.进一步地,请参见图5-图7,第一密封圈槽222的槽底凸出形成有若干接头挤压齿223,请参见图3和图4,第二密封圈槽111的槽底凸出形成有若干壳体挤压齿112,第一支撑面221与第二支撑面11抵接时,各接头挤压齿223 和各壳体挤压齿112均与密封圈3过盈配合,能够有效提高密封圈3与第一密封圈槽222和第二密封圈槽111的过盈配合效果,从而进一步提升密封圈3 的密封性能,降低渗漏风险。

39.进一步地,请参见图8,各接头挤压齿223为均匀分布在第一密封圈槽 222槽底的斜齿结构,各壳体挤压齿112为均匀分布在第二密封圈槽111槽底的斜齿结构,且接头挤压齿223和壳体挤压齿112的数量相同,第一支撑面221与第二支撑面11抵接时,各接头挤压齿223的齿顶面分别与对应壳体挤压齿112的齿顶面平行,既能够有效提高密封圈3与第一密封圈槽222和第二密封圈槽111的过盈配合效果,提升密封圈3的密封性能,降低渗漏风险,又能够有效减小环形连接座21旋入连接孔12时密封圈3对其产生的阻力,从而有效降低装配难度。

40.请参见图1-图3,本实施例中,第二密封圈槽111的内侧与连接孔12接通,即第二密封圈槽111靠近连接孔12的一侧槽壁完全去除。因此,既便于预安装密封圈3,又能够安装l形结构的密封圈3,即密封圈3的内缘伸入连接孔12中,并与环形连接座21的外周面过盈配合,能够进一步提升密封圈3 对自闭阀壳体1和接头2的密封效果。

41.请参见图1和图5,接头2远离环形连接座21的一端为塔式接头结构23,塔式接头结构23能够与胶管或波纹管实现快装,操作简单。

42.请参见图2和图6,接头2远离环形连接座21的一端为外牙接头结构24,外牙接头结

构24能够与其它零部件的内螺纹孔螺纹配合,使接头2能够作为中转接头。

43.最后需要说明的是,上述描述仅仅为本实用新型的优选实施例,本领域的普通技术人员在本实用新型的启示下,在不违背本实用新型宗旨及权利要求的前提下,可以做出多种类似的表示,这样的变换均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1