一种用于塑料管连接的机械连接装置的制作方法

1.本实用新型涉及塑料管道的连接,具体涉及一种用于塑料管连接的机械连接装置。

背景技术:

2.目前,公知塑料管的连接如pp-r管、pb管、pe-rt管等,其传统的连接工艺主要有热熔和电热熔两种工艺。热熔主要适用于250mm及其以下型号,其工作原理是将两根管道的配合面紧贴在加热工具上来加热其平整的端面直至熔融,之后移走加热工具,将两个熔融的端面紧靠在一起, 在压力的作用下保持到接头冷却,使两段管道连接成为一个整体。电热熔适用于所有型号,其工作原理是给电热熔带、电熔管件通电而使其内嵌电热丝发热,热能将管材、管件表面熔化,冷却固化后而把塑料管材焊接在一起。上述连接方式主要存在以下缺陷:一是,加热时间难掌握,加热时间过短,易发生管件加热不均匀,从而导致对口困难;加热时间过长,则管件容易熔化,出现过多胶状物质而流失。二是,连接强度不高。三是,需配备专门的热熔设备来施工,如热熔胶机,热熔胶枪,尤其是在户外作业时设备的供电也会受到一定的影响。

技术实现要素:

3.本实用新型要解决的技术问题是针对上述缺陷,提供一种塑料管连接的机械连接装置,以实现塑料管的连接简便和提高连接强度。

4.为解决上述技术问题,本实用新型提供了一种如下结构的用于塑料管连接的机械连接装置,包括呈半环形的两个壳体,其结构特点在于:所述壳体两端各设有凸耳,所述壳体的内环面上设有密封圈槽,两个壳体通过所述凸耳可端对端的连接在一起;两个壳体端对端连接后能围出用于接纳塑料管的中央空间,两个壳体端对端连接后所述密封圈槽内装有密封圈;所述壳体的内环面上在所述密封圈槽两侧均设有可嵌入塑料管管壁的卡紧机构。

5.所述卡紧机构为设在所述壳体的内环面上的多条卡紧齿,所述卡紧齿沿壳体的内环面的轴向间隔设置且沿壳体的内环面的周向延伸。

6.所述卡紧机构为设有开口的卡环,所述卡环的内环面上设有多条锁紧齿,所述锁紧齿沿卡环的内环面的轴向间隔设置且沿卡环的内环面的周向延伸;所述壳体的内环面上在所述密封圈槽两侧均设有卡环槽,两个壳体端对端连接后所述卡环装在所述卡环槽内。

7.用于塑料管连接的机械连接装置的使用方式如下:将呈半环形的两个壳体环包在需要连接的两根塑料管的对置端,随着螺栓的紧固,壳体上设有的卡紧机构可将两根塑料管牢固的连接在一起,即随着螺栓的紧固,设在壳体上的卡紧齿或设在卡环槽内的卡环上的锁紧齿能嵌入到塑料管的管壁中,从而实现了两根塑料管的高强度机械连接;壳体将两根塑料管卡紧的同时也压迫胶圈来实现密封。

8.用本实用新型连接塑料管,避免了繁琐的热熔工艺,即热熔设备的限制、热熔设备

的供电限制,以及在户外作业时环境温度的限制等;因而连接操控简便。并且,本实用新型将塑料管连接后,相当于给连接端的外部加装了护套,因而连接强度高。

附图说明

9.下面结合附图对本实用新型的具体实施方式作进一步的详细说明:

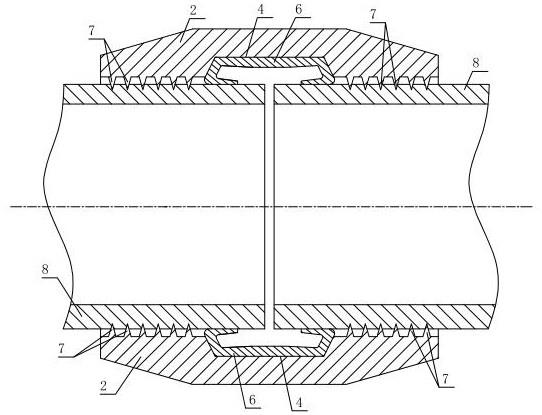

10.图1是本实用新型第一种结构的示意图;

11.图2是图1的左视图;

12.图3是本实用新型第二种结构的示意图;

13.图4是图3的左视图;

14.图5是本实用新型第三种结构的示意图;

15.图6是图5的左视图;

16.图7是本实用新型第四种结构的示意图;

17.图8是图7的左视图;

18.图9是卡环的结构示意图;

19.图10是图9的左视图;

20.图11是一种结构的密封圈的截面结构示意图;

21.图12是另一种结构的密封圈的截面结构示意图。

具体实施方式

22.参照图1和图2,第一种结构的用于塑料管连接的机械连接装置包括呈半环形的两个壳体,为了便于描述,将两个壳体分别称为上壳体1和下壳体2,上壳体1和下壳体2两端各设有凸耳3,上壳体1和下壳体2的内环面上各设有密封圈槽4。上壳体1和下壳体2通过穿过所述凸耳3的螺栓13可端对端的连接在一起,如图2所示。上壳体1和下壳体2端对端连接后能围出用于接纳塑料管的中央空间5,上壳体1和下壳体2端对端连接后所述密封圈槽内装有密封圈6;密封圈6的结构参照图11,密封圈6包括胶圈本体61,胶圈本体61的两端各设有与胶圈本体1连为一体且中心部位设有轴向通孔65的端壁62,所述端壁62内边缘轴向内凸形成环唇63。上壳体1和下壳体2通过可嵌入塑料管管壁的卡紧机构,进一步参照图1,上壳体1的内环面上在所述密封圈槽4两侧均设有多条卡紧齿7,上壳体1的卡紧齿7沿上壳体1的内环面的轴向间隔设置且沿上壳体1的内环面的周向延伸;下壳体2的内环面上在所述密封圈槽4两侧也均设有多条卡紧齿7,下壳体2的卡紧齿7沿下壳体2的内环面的轴向间隔设置且沿下壳体2的内环面的周向延伸。参照图1和图2,通过紧固穿过所述凸耳3的螺栓,可驱使上壳体1和下壳体2的卡紧齿7嵌入塑料管8的管壁,从而实现了两根塑料管的机械连接;所述的卡紧齿7为卡紧机构。上壳体1和下壳体2通过卡紧齿7嵌入塑料管的管壁实现了两根塑料管连接的同时,也压迫密封圈6使其环唇63紧贴在塑料管的外周面上,从而实现了对两根塑料管连接部位的密封。

23.本实用新型的第二种结构,参照图3和图4,第二种结构的用于塑料管连接的机械连接装置与第一种结构的用于塑料管连接的机械连接装置基本相同,也包括呈半环形的两个壳体即上壳体1和下壳体2,上壳体1和下壳体2两端各设有凸耳3,上壳体1和下壳体2的内环面上各设有密封圈槽4;上壳体1和下壳体2通过穿过所述凸耳3的螺栓13可端对端的连接

在一起,上壳体1和下壳体2端对端连接后所述密封圈槽内装有密封圈6。不同之处在于卡紧机构的设置方式不同;第一种结构的用于塑料管连接的机械连接装置,其用作卡紧机构的卡紧齿7直接设置上壳体1和下壳体2的内环面上;第二种结构的用于塑料管连接的机械连接装置,其用作卡紧机构的为卡环10。下面参照图3结合图9和图10,来对卡环10的结构和其与上壳体1和下壳体2连接关系进行说明,所述卡环10设有开口9,卡环的内环面上设有多条锁紧齿11,所述锁紧齿11沿卡环10的内环面的轴向间隔设置且沿卡环10的内环面的周向延伸;上壳体1的内环面上在所述密封圈槽两侧均设有卡环槽12,下壳体2的内环面上在所述密封圈槽两侧也均设有卡环槽12;上壳体1和下壳体2通过螺栓端对端连接后,卡环10装在所述卡环槽12内。参照图3和图4,通过紧固穿过所述凸耳3的螺栓,可驱使上壳体1和下壳体2逐渐靠近,上壳体1和下壳体2逐渐靠近的过程中驱使卡环10逐渐收拢并最终使卡环10上的锁紧齿11嵌入塑料管8的管壁,从而实现了两根塑料管的机械连接,同时,上壳体1和下壳体2也压迫密封圈6使其环唇63紧贴在塑料管的外周面上,从而实现了对两根塑料管连接部位的密封。

24.本实用新型的第三种结构,参照图5和图6,第三种结构的用于塑料管连接的机械连接装置与第一种结构的用于塑料管连接的机械连接装置基本相同,不同之处在于:密封圈6的结构略有不同;参照图12,第三种结构的用于塑料管连接的机械连接装置的密封圈6,包括胶圈本体61,胶圈本体61的两端各设有与胶圈本体1连为一体且中心部位设有轴向通孔的端壁62,所述端壁62内边缘轴向内凸形成环唇63,包括胶圈本体61,胶圈本体61的两端各设有与胶圈本体1连为一体且中心部位设有轴向通孔65的端壁62,所述端壁62内边缘轴向内凸形成环唇63,胶圈本体61的内环面局部径向内凸形成定位环片64,定位环片64位于两环唇63之间。也就是说,用图12所示的密封圈替代第一种结构的用于塑料管连接的机械连接装置的密封圈即图11所示的密封圈,就可得到本实用新型的第三种结构。

25.本实用新型的第四种结构,参照图7和图8,用图12所示的密封圈替代第二种结构的用于塑料管连接的机械连接装置的密封圈即图11所示的密封圈,就可得到本实用新型的第四种结构。

26.采用本新型的第一种结构对两根塑料管进行连接时,需要将上壳体1和下壳体2先分离即将穿过凸耳的螺栓拆下,先将密封圈套在一根塑料管的端部,另一根塑料管端部与前一根的端部相对后,再移动密封圈使其跨套在两根塑料管的连接端上,然后将上壳体1和下壳体2卡装在密封圈上,最后用螺栓紧固上壳体1和下壳体2,连接后的状态如图1所示。

27.采用本新型的第二种结构对两根塑料管进行连接时,需要将上壳体1和下壳体2先分离即将穿过凸耳的螺栓拆下,先将一卡环和密封圈套在一根塑料管的端部、将另一卡环套在另一根塑料管的端部,另一根塑料管端部与前一根的端部相对后,再移动密封圈使其跨套在两根塑料管的连接端上,并使两卡环分列在密封圈两侧的合适位置,然后将上壳体1和下壳体2卡装在密封圈和卡环上,最后用螺栓紧固上壳体1和下壳体2,连接后的状态如图3所示。

28.采用本新型的第三种结构和第四种结构对两根塑料管进行连接时,不需拆下连接螺栓使上壳体1和下壳体2分离,将一根塑料管端部插入密封圈使该端部顶靠在密封圈的定位环片64的一侧面上,再将另一根塑料管端部插入密封圈使该端部顶靠在密封圈的定位环片64的另一侧面上,然后紧固螺栓即可实现两根塑料管的连接。本实用新型的第三种结构

连接两根塑料管的状态如图5所示,本实用新型的第四种结构连接两根塑料管的状态如图7所示。

29.本新型的第一种结构和第二种结构,在连接管道时需要先将上壳体1和下壳体2分开,因此可以用作普通的连接装置;本新型的第三种结构和第四种结构,无需分离上壳体1和下壳体2,可实现管道的快速连接,因此可用作为快速连接装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1