多尺寸夹具的制作方法

1.本实用新型涉及一种夹具,尤其涉及一种适用于夹持不同规格对象的多尺寸夹具。

背景技术:

2.现有的自走车或是自动化设备通常于制造出厂时即已安装固定的控制模块,以达到自动控制的目的。现有技术并没有就同一自走车或是自动化设备提供在硬件上变更或更新控制模块的设计,普遍只有通过软件的更新达到此目的。再者,若要采用容许变更或更新控制模块硬件的设计,可能在变更或更新后,由于不同规格的控制模块在外形及尺寸上存在差异,既有的固定或容纳控制模块的机构无法与其匹配。再者,即便以夹具方式以寻求变更的弹性,但通常也需搭配特定尺寸及形状的夹具才能将控制模块夹持定位于自走车或自动化设备上。是以,当用户欲更换其它规格的控制模块时,则需拆卸原有的夹具,再安装新夹具。整体而言,现有的自走车或自动化设备在控制模块上,不是没有容许变更或更新控制模块硬件的设计,就是替换上存在各种不便利的缺点。

技术实现要素:

3.本实用新型提供一种多尺寸夹具,具有多个夹持部,其适用于平台并用以夹持相应规格的控制模块,故具备快速切换及兼容性强的优点。

4.本实用新型的一种多尺寸夹具,用以将控制模块定位在平台上。多尺寸夹具包括本体、第一夹持部以及第二夹持部。本体可转动地连接平台。第一夹持部配置在本体的顶端。第二夹持部配置在本体的顶端且间隔于第一夹持部。本体适于相对平台旋转,以使第一夹持部夹持控制模块或是第二夹持部夹持控制模块。

5.在本实用新型的一实施例中,上述的第一夹持部与第二夹持部对向配置在本体的顶端。

6.在本实用新型的一实施例中,上述的本体具有滑动空间以及弹性件,还包括插销,穿设于滑动空间与平台,弹性件配置于滑动空间中且分别抵靠插销与本体的支撑块。

7.在本实用新型的一实施例中,上述的插销具有推抵部及螺纹部,推抵部抵靠弹性件,螺纹部穿过平台的穿孔,螺帽螺合于螺纹部以将螺纹部固定于平台。

8.在本实用新型的一实施例中,上述的第一夹持部与本体之间形成第一容槽,第二夹持部与本体之间形成第二容槽。

9.在本实用新型的一实施例中,上述的第一容槽相对于平台的第一高度大于第二容槽相对于平台的第二高度,且第一容槽相对于本体的第一宽度大于第二容槽相对于本体的第二宽度。

10.在本实用新型的一实施例中,上述的第一夹持部具有第一止滑块,配置在第一容槽的顶面,第二夹持部具有第二止滑块,配置在第二容槽的顶面。

11.在本实用新型的一实施例中,上述的本体具有定位块,配置在本体相对于顶端的

底端且远离第一夹持部与第二夹持部,定位块卡扣于平台的第一定位孔或第二定位孔。

12.在本实用新型的一实施例中,还包括第三夹持部,配置在本体的顶端且间隔于第一夹持部与第二夹持部。

13.在本实用新型的一实施例中,上述的第一夹持部、第二夹持部与第三夹持部等角配置在顶端。

14.在本实用新型的一实施例中,专用且装设于自走车或遥控车的平台,且其用以夹持的控制模块为工程用计算器。

15.在本实用新型的一实施例中,上述的工程用计算器可写入程序且执行,以控制自走车或遥控车。

16.在本实用新型的一实施例中,上述的工程用计算器具有无线发射和/或接收器用以发射和/或接收无线信号,进而收受信号以受远程控制。

17.基于上述,本实用新型的多尺寸夹具,具有第一夹持部与第二夹持部,当平台欲结合不同尺寸的控制模块时,多尺寸夹具的本体可相对平台旋转,以带动第一夹持部或是第二夹持部夹持相应尺寸规格的控制模块。

18.进一步而言,本实用新型的多尺寸夹具相较于现有技术,可适用于不同规格的控制模块,且多尺寸夹具通过旋转方式而在第一夹持部与第二夹持部之间切换,不必拆卸并重新安装,故具有快速切换及兼容性强的特性。

19.为让本实用新型的上述特征和优点能更明显易懂,下文特举实施例,并配合附图作详细说明如下。

附图说明

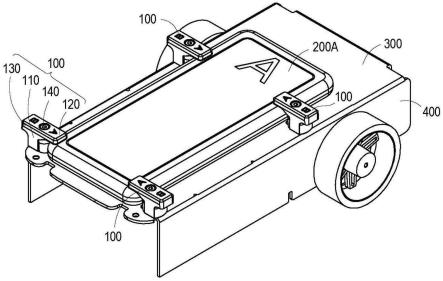

20.图1a是本实用新型的一实施例的一种多尺寸夹具结合平台与控制模块的立体示意图;

21.图1b是图1a的多尺寸夹具、平台及控制模块的组件分解示意图;

22.图1c是图1a的多尺寸夹具、平台及控制模块沿a-a线段的剖面图;

23.图1d是图1a的多尺寸夹具与平台结合另一控制模块的立体示意图;

24.图1e是图1d的多尺寸夹具、平台及另一控制模块的组件分解示意图;

25.图1f是图1d的多尺寸夹具、平台及另一控制模块沿b-b线段的剖面图;

26.图2a及图2b是图1a的多尺寸夹具于平台上的切换动作示意图;

27.图3是本实用新型的另一实施例的一种多尺寸夹具的俯视示意图。

28.附图标记说明:

29.100、100a:多尺寸夹具;

30.110、110a:本体;

31.111:滑动空间;

32.112:弹性件;

33.113:支撑块;

34.114:定位块;

35.120、120a:第一夹持部;

36.121:第一止滑块;

37.130、130a:第二夹持部;

38.131:第二止滑块;

39.140:插销;

40.141:推抵部;

41.142:螺纹部;

42.150a:第三夹持部;

43.200a、200b:控制模块;

44.300:平台;

45.310:螺帽;

46.320:第一定位孔;

47.330:第二定位孔;

48.400:自走车、遥控车;

49.e:弹力;

50.f:外力;

51.bs:底面;

52.g1:第一容槽;

53.g2:第二容槽;

54.h1:第一高度;

55.h2:第二高度;

56.th:穿孔;

57.ts:顶面;

58.w1:第一宽度;

59.w2:第二宽度。

具体实施方式

60.参考图1a及图1d,本实施例的一种多尺寸夹具100,用以将控制模块 200a、200b定位在平台300上。其中平台300例如是自走车或遥控车400的车架。

61.进一步而言,控制模块200a、200b作为自走车或遥控车的控制核心。其中控制模块200a、200b可写入程序且自动执行,以达到自动控制的目的,或是控制模块200a、200b具有无线发射和/或接收器用以发射和/或接收无线信号,进而达到远程控制的目的。

62.详细而言,本实施例的多尺寸夹具100是专用且装设于自走车或遥控车 400的平台300,且其用以夹持的控制模块200a、200b为工程用计算器。工程用计算器可写入程序且执行,用以控制自走车或遥控车400的行进转弯。工程用计算器具有无线发射和/或接收器用以发射和/或接收无线信号,进而收受信号以受远程控制。

63.当控制模块200a、200b摆放于平台300上时,多个多尺寸夹具100安装在平台300上并用以夹持控制模块200a、200b,达到固定控制模块200a、 200b的功效。

64.参考图1b及图1e,多尺寸夹具100包括本体110、第一夹持部120以及第二夹持部130。本体110可转动地连接平台300的顶面ts。第一夹持部 120配置在本体110的顶端te。第二夹持部130配置在本体110的顶端te 且间隔于第一夹持部120。于本实施例中,第一夹持

部120与第二夹持部130 对向配置在本体110的顶端te,此说明第一夹持部120与第二夹持部130之间的夹角为180度。

65.在其它实施例中,第一夹持部与第二夹持部之间的夹角范围为大于0度且小于180度,此视结构需求而定。

66.参考图1a及图1c,多尺寸夹具100的本体110适于相对平台300旋转,带动第一夹持部120定位控制模块200a,或是参考图1d及图1f,本体110 带动第二夹持部130定位控制模块200b。通过第一夹持部120与第二夹持部 130,可分别夹持定位相应规格的控制模块200a与控制模块200b。

67.参考图1c及图1f,本体110具有滑动空间111以及弹性件112,滑动空间111成形于本体110的中央处且弹性件112配置于滑动空间111中。多尺寸夹具100还包括插销140,穿设于滑动空间111与平台300,且弹性件 112的两端分别抵靠插销140与本体110的支撑块113。

68.进一步而言,插销140具有推抵部141及螺纹部142。推抵部141抵靠弹性件112远离支撑块113的一端且推抵部141可大致齐平于第一夹持部120 与第二夹持部130。螺纹部142穿过平台300的穿孔th,螺帽310螺合于螺纹部142且接触平台300的底面bs,借此将螺纹部142固定于平台300的底面bs。弹性件112为压缩弹簧并提供垂直于平台300的弹力e,其分别作用于支撑块113及推抵部141,让本体110贴附于平台300。

69.参考图1c及图1f,本体110还可具有定位块114,配置在本体110相对于顶端te的底端be且远离第一夹持部120与第二夹持部130,定位块114卡扣于平台300的第一定位孔320或第二定位孔330,此用以限制本体 110相对平台300旋转。

70.参考图1c,当定位块114卡扣于平台300的第一定位孔320时,第一夹持部120悬空于平台300上方并用以夹持控制模块200a,且第二夹持部130 突伸在平台300外。参考图1f,当定位块114卡扣于平台300的第二定位孔 330时,第二夹持部130悬空于平台300上方并用以夹持控制模块200b,且第一夹持部120部份突伸在平台300外。

71.参考图2a及图2b,本体110适于以插销140为中心而相对平台300旋转,借此切换第一夹持部120及第二夹持部130的位置。参考图1c及图2a,多尺寸夹具100从第一夹持部120切换为第二夹持部130的过程如下:使用者施加外力f于本体110,使本体110沿着插销140滑动并远离平台300,使得定位块114分离于平台300的第一定位孔320,同时本体110的支撑块113 压缩弹性件112,使弹性件112弹性变形并蓄积弹力,此时第一定位部120悬空于平台300上方。参考图2b及图1f,由于定位块114已分离于平台300 的第一定位孔320,再施力让本体110以插销140为中心相对平台300转向,直到定位块114对位于第二定位孔330且第二定位部130悬空于平台300上方,并解除外力f,则弹性件112弹性恢复并释放弹力e以推动本体110贴附于平台300且定位块114卡扣于第二定位孔330。反之亦然,多尺寸夹具 100从第二夹持部130切换为第一夹持部120的过程与前述内文相似,以下不再赘述。

72.参考图1a至图1c,第一夹持部120与本体110之间形成第一容槽g1,参考图1d至图1f,第二夹持部130与本体110之间形成第二容槽g2。其中第一容槽g1相对于平台300的第一高度h1大于第二容槽g2相对于平台 300的第二高度h2,且第一容槽g1相对于本体110的第一宽度w1大于第二容槽g2相对于本体110的第二宽度w2。此处,第一容槽g1的空间尺寸大于第二容槽g2的空间尺寸。

73.参考图1c,第一夹持部120具有第一止滑块121,配置在第一容槽g1 的顶部,控制

模块200a位于第一容槽g1中且第一止滑块121抵靠于控制模块200a,以达到夹持定位的目的。参考图1f第二夹持部130具有第二止滑块131,配置在第二容槽g2的顶部,控制模块200b位于第二容槽g2中且第二止滑块131抵靠于控制模块200b,以达到夹持定位的目的。

74.参考图3,本实施例的多尺寸夹具100a不同于图1a的多尺寸夹具100,差别在于多尺寸夹具100a包括第三夹持部150a,配置在本体110a的顶端te 且间隔于第一夹持部120a与第二夹持部130a。于本实施例中,第一夹持部 120a、第二夹持部130a与第三夹持部150a等角配置在本体110a的顶端te,即第一夹持部120a、第二夹持部130a与第三夹持部150a之间的夹角均为60 度。

75.在其它实施例中,第一夹持部、第二夹持部与第三夹持部之间的夹角亦可为不等角,或是多尺寸夹具可设置三个以上的夹持部,借此让多尺寸夹具能适用于更多规格尺寸的控制模块,此视需求而定。

76.综上所述,本实用新型的多尺寸夹具,具有第一夹持部与第二夹持部,当平台欲结合不同尺寸的控制模块时,多尺寸夹具的本体可相对平台旋转,以带动第一夹持部或是第二夹持部夹持相应尺寸规格的控制模块。

77.进一步而言,本实用新型的多尺寸夹具相较于现有技术,可适用于不同规格的控制模块,多尺寸夹具通过旋转方式而在第一夹持部与第二夹持部之间切换,不必拆卸并重新安装,故具有快速切换及兼容性强的特性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1